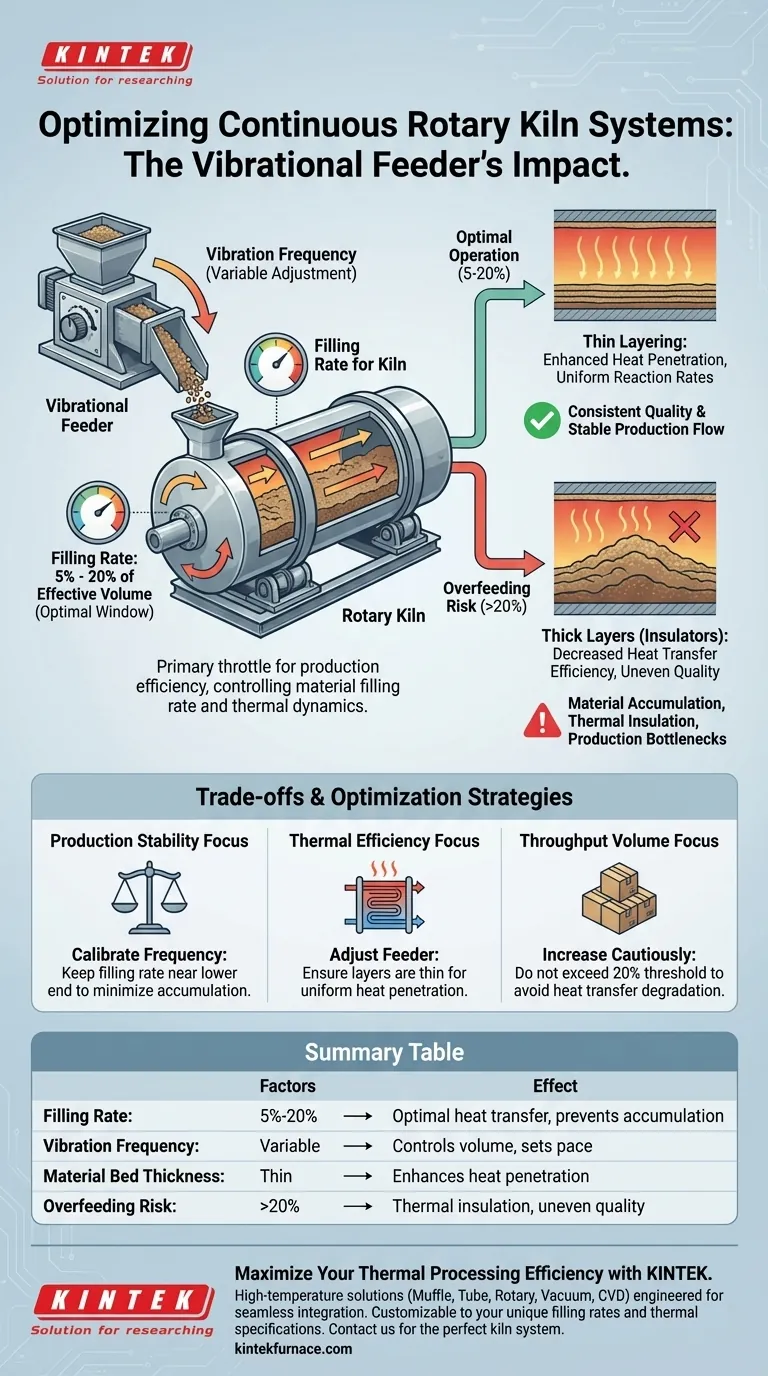

Die Spezifikationen eines Vibrationsförderers dienen als primäre Drosselklappe für die Produktionseffizienz und bestimmen direkt die Materialfüllrate und die thermische Dynamik in einem kontinuierlichen Drehrohrofensystem. Durch präzise Einstellung der Vibrationsfrequenz steuert der Förderer das Volumen des in den Ofen eintretenden Rohmaterials, was der entscheidende Faktor für die Aufrechterhaltung einer stabilen, kontinuierlichen Produktionslinie ist.

Ein Vibrationsförderer bestimmt die Füllrate des Ofens, die in der Regel zwischen 5 % und 20 % des effektiven Volumens liegen muss, um die Effizienz zu gewährleisten. Der Betrieb innerhalb dieses Bereichs verhindert Materialansammlungen und gewährleistet eine optimale Wärmeübertragung, was sich direkt auf die Konsistenz und Qualität des Endprodukts auswirkt.

Regulierung von Materialfluss und Füllraten

Die Rolle der Vibrationsfrequenz

Der Vibrationsförderer bewegt nicht einfach nur Material; er gibt den Takt für das gesamte System vor.

Durch Anpassung der Vibrationsfrequenz steuern die Bediener die genaue Rate, mit der Rohmaterialien in den Ofen eingebracht werden. Diese Frequenz ist die Variable, die das Materialvolumen bestimmt, das sich zu einem bestimmten Zeitpunkt im Ofen befindet.

Definition des optimalen Füllfensters

Die Effizienz hängt von der Aufrechterhaltung einer bestimmten Füllrate ab, die als Prozentsatz des effektiven Ofenvolumens definiert ist, der von Material eingenommen wird.

Bei bestimmten Anwendungen, wie z. B. der Herstellung von Bio-Calciumoxid, sollte diese Rate zwischen 5 % und 20 % liegen. Die Einhaltung dieser spezifischen Grenzen ist unerlässlich, um einen kontinuierlichen, stabilen Produktionsfluss aufrechtzuerhalten.

Die thermischen Auswirkungen der Zufuhrrate

Steuerung der Schichtdicke

Die Rate, mit der der Förderer Material zuführt, wirkt sich direkt auf die Dicke der Materialschicht im Ofen aus.

Wenn die Spezifikationen des Förderers einen übermäßigen Input zulassen, werden die Materialschichten zu dick. Dicke Schichten wirken als Isolatoren und verhindern, dass die Wärme gleichmäßig durch das Rohmaterial dringt.

Auswirkungen auf die Wärmeübertragungseffizienz

Die Effizienz eines Drehrohrofens wird dadurch bestimmt, wie gut er Wärme auf das Material überträgt.

Eine ordnungsgemäße Steuerung des Förderers verhindert die Abnahme der Wärmeübertragungseffizienz, die mit übermäßig dicken Materialschichten verbunden ist. Durch Begrenzung der Schichtdicke stellt der Förderer sicher, dass die thermische Energie effektiv genutzt wird, was zu konsistenten Reaktionsraten führt.

Verständnis der Kompromisse

Das Risiko von Materialansammlungen

Die Überlastung des Vibrationsförderers über die optimale Frequenz hinaus, um den Durchsatz zu erhöhen, birgt unmittelbare mechanische Risiken.

Übermäßige Zufuhr führt zu Materialansammlungen, bei denen der Rohinput schneller aufgebaut wird, als er verarbeitet werden kann. Dies stört den kontinuierlichen Fluss und kann zu erheblichen Engpässen in der Produktionslinie führen.

Abwägung von Volumen und Qualität

Es besteht eine direkte Spannung zwischen der Zufuhrrate und der Produktkonsistenz.

Während eine höhere Zufuhrrate den theoretischen Output erhöht, beeinträchtigt sie die Produktqualität durch thermische Inkonsistenzen. Die Stabilität der Produktionslinie wird gegenüber dem maximalen Volumen bevorzugt, um sicherzustellen, dass der Endoutput den Qualitätsstandards entspricht.

Optimierung Ihrer Förderstrategie

Wenn Ihr Hauptaugenmerk auf Produktionsstabilität liegt:

- Kalibrieren Sie die Vibrationsfrequenz so, dass die Füllrate am unteren Ende des Bereichs von 5-20 % liegt, um das Risiko von Ansammlungen zu minimieren.

Wenn Ihr Hauptaugenmerk auf thermischer Effizienz liegt:

- Passen Sie den Förderer so an, dass die Materialschichten dünn genug bleiben, um eine gleichmäßige Wärmedurchdringung zu ermöglichen und Energieverschwendung zu vermeiden.

Wenn Ihr Hauptaugenmerk auf dem Durchsatzvolumen liegt:

- Erhöhen Sie die Vibrationsfrequenz vorsichtig und stellen Sie sicher, dass Sie die Schwelle von 20 % des effektiven Volumens, bei der die Wärmeübertragung abnimmt, nicht überschreiten.

Die präzise Steuerung des Vibrationsförderers dient nicht nur der Materialbewegung; sie dient der Stabilisierung der thermischen Umgebung, um ein qualitativ hochwertiges Produkt zu gewährleisten.

Zusammenfassungstabelle:

| Faktor | Empfohlener Bereich/Auswirkung | Auswirkung auf die Effizienz |

|---|---|---|

| Füllrate | 5 % - 20 % des effektiven Volumens | Gewährleistet optimale Wärmeübertragung und verhindert Materialansammlungen. |

| Vibrationsfrequenz | Variable Einstellung | Steuert direkt das Materialvolumen und bestimmt das Produktions-Tempo. |

| Materialschichtdicke | Dünne Schichtung | Verbessert die Wärmedurchdringung und gewährleistet gleichmäßige Reaktionsraten. |

| Risiko der Überfütterung | >20 % Füllrate | Führt zu thermischer Isolierung, ungleichmäßiger Qualität und Produktionsengpässen. |

Maximieren Sie Ihre thermische Verarbeitungseffizienz mit KINTEK

Präzises Materialhandling ist die Grundlage für leistungsstarke Laborbetriebe. KINTEK bietet branchenführende Hochtemperaturlösungen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle nahtlos in Ihre Produktionsanforderungen integriert werden können.

Gestützt auf erstklassige F&E und Präzisionsfertigung sind unsere Öfen vollständig an Ihre einzigartigen Füllraten und thermischen Spezifikationen anpassbar. Ob Sie die Produktion von Bio-Calciumoxid optimieren oder fortschrittliche Materialien synthetisieren, KINTEK stellt sicher, dass Ihr Labor überlegene Stabilität und Qualität erzielt.

Bereit, Ihre Produktionsstandards zu verbessern? Kontaktieren Sie noch heute unsere technischen Experten, um das perfekte Ofensystem für Ihre Bedürfnisse zu entdecken.

Visuelle Anleitung

Referenzen

- Suwanan Chuakham, Apipong Putkham. Scalable production of bio-calcium oxide via thermal decomposition of solid - hatchery waste in a laboratory-scale rotary kiln. DOI: 10.1038/s41598-024-84889-w

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Vorteile bieten Drehrohröfen gegenüber herkömmlichen Geräten wie Banddurchlauföfen? Überlegene Gleichmäßigkeit und Effizienz erzielen

- Welche Beispiele für physikalisch-chemische Prozesse werden in Drehrohröfen durchgeführt? Erzielen Sie gleichmäßige Hitze und Mischung für Ihre Materialien

- Was ist das Funktionsprinzip eines Pyrolyse-Drehrohrreaktors? Effiziente Abfall-zu-Energie-Umwandlung

- Warum ist ein industrieller Drehrohrreaktor für das Ölschlamm-Pyrolyseverfahren notwendig? Maximierung von Ausbeute & Effizienz

- Was sind die Hauptvorteile von Drehrohröfen in industriellen Prozessen? Effizienz und Gleichmäßigkeit steigern

- Was sind die wichtigsten Aspekte des Designs und des Betriebs eines Drehrohrofens? Optimieren Sie Ihre thermische Verarbeitungseffizienz

- In welchen Industrien werden Drehrohröfen häufig eingesetzt? Unverzichtbar für eine gleichmäßige Wärmeverarbeitung

- Was sind die Hauptvorteile von Drehrohröfen? Erreichen Sie überragende Gleichmäßigkeit und Effizienz bei der thermischen Verarbeitung