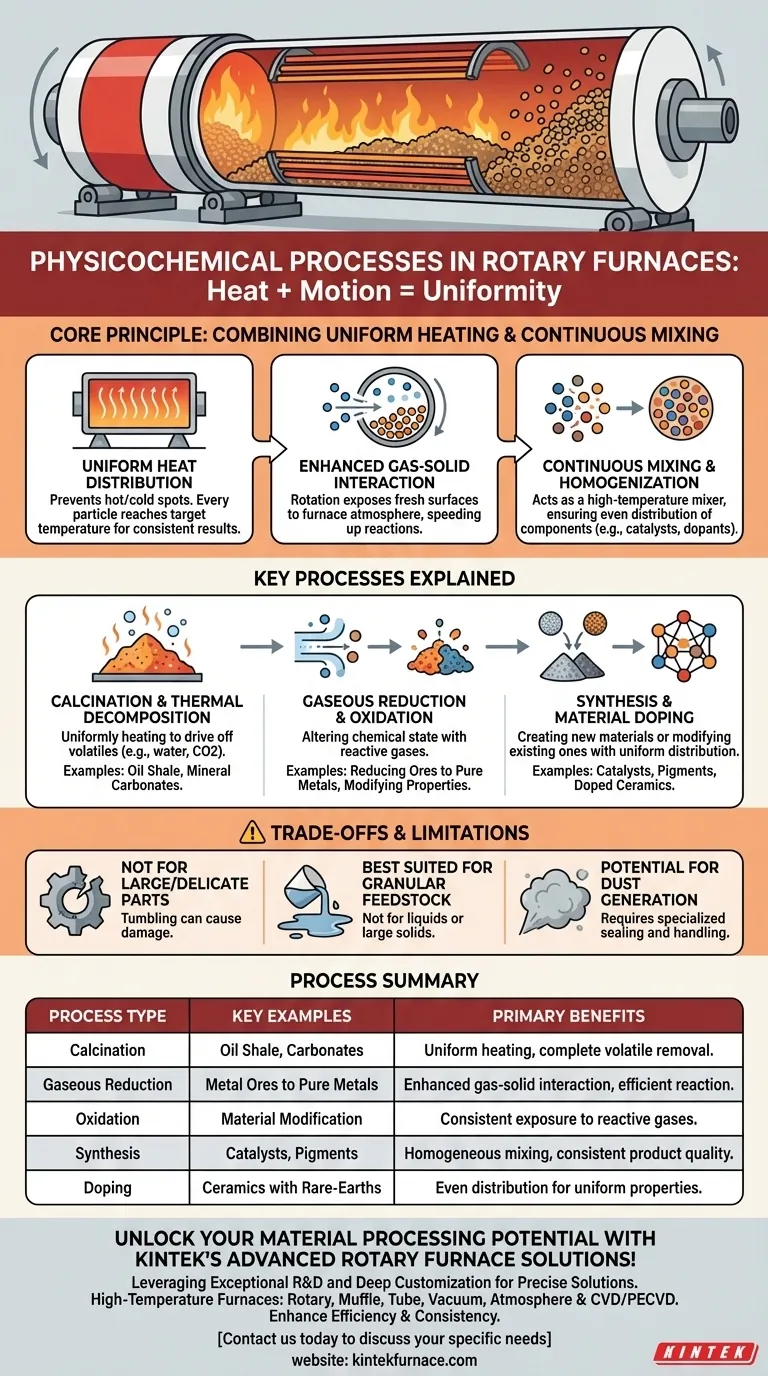

In industriellen Umgebungen werden Drehrohröfen für eine Reihe kritischer physikalisch-chemischer Prozesse eingesetzt, die sowohl hohe Temperaturen als auch kontinuierliches Mischen erfordern. Wichtige Beispiele sind die gasförmige Reduktion von Erzen, die thermische Zersetzung von Materialien durch Kalzinierung, die Synthese von Katalysatoren und Pigmenten sowie die Modifizierung von Materialeigenschaften durch Oxidation oder Dotierung.

Der wahre Wert eines Drehrohrofens liegt in seiner einzigartigen Fähigkeit, Wärme mit einer konstanten Taumelbewegung zu kombinieren. Dies stellt sicher, dass jedes Partikel des Materials gleichmäßig erhitzt und der Ofenatmosphäre ausgesetzt wird, was für eine vollständige und konsistente chemische Umwandlung unerlässlich ist.

Das Kernprinzip: Wärme trifft auf Bewegung

Im Gegensatz zu statischen Öfen führt das Drehrohrdesign ein mechanisches Element – die Rotation – ein, das die Art und Weise, wie Wärme und Reaktanten mit dem zu verarbeitenden Material interagieren, grundlegend verändert. Diese Kombination ist der Grund, warum es für spezifische industrielle Aufgaben ausgewählt wird.

Gleichmäßige Wärmeverteilung

Das ständige Taumeln des Materialbetts verhindert die Bildung von heißen oder kalten Stellen. Dies stellt sicher, dass die gesamte Charge die Zieltemperatur erreicht und beibehält, was zu einem äußerst konsistenten und vorhersagbaren Endprodukt führt.

Verbesserte Gas-Fest-Interaktion

Viele Prozesse, wie Reduktion und Oxidation, hängen von einer Reaktion zwischen einem festen Material und einem Gas ab. Die Rotation setzt die Partikeloberflächen kontinuierlich frischen reaktiven Gasen in der Ofenatmosphäre aus, was die Effizienz und Geschwindigkeit der Reaktion dramatisch erhöht.

Kontinuierliches Mischen und Homogenisieren

Für Prozesse wie Synthese oder Dotierung ist die Erzielung einer perfekt gleichmäßigen Mischung von größter Bedeutung. Die Rotationswirkung fungiert als Hochtemperaturmischer und stellt sicher, dass alle Komponenten, wie z.B. eine keramische Basis und ein Seltenerd-Dotierstoff, gleichmäßig verteilt werden.

Erklärung wichtiger physikalisch-chemischer Prozesse

Die einzigartigen Fähigkeiten von Drehrohröfen machen sie ideal für mehrere spezifische Anwendungen, bei denen die Materialgleichmäßigkeit entscheidend ist.

Kalzinierung und thermische Zersetzung

Die Kalzinierung ist ein Prozess des Erhitzens eines Feststoffs auf eine hohe Temperatur, um eine thermische Zersetzung hervorzurufen, oft um eine flüchtige Komponente wie Wasser oder Kohlendioxid auszutreiben. Die gleichmäßige Erhitzung in einem Drehrohrofen stellt sicher, dass diese Zersetzung im gesamten Material vollständig ist, wie z.B. bei der Kalzinierung von Ölschiefer zur Freisetzung von Kohlenwasserstoffen oder der Verarbeitung von Mineralkarbonaten.

Gasförmige Reduktion und Oxidation

Diese Prozesse verändern den chemischen Zustand eines Materials, indem sie es mit einer kontrollierten Atmosphäre reagieren lassen. Bei der gasförmigen Reduktion von Erzen entfernt ein reduzierendes Gas Sauerstoff aus Metalloxiden, um das reine Metall zu gewinnen. Die Rotation des Ofens ist entscheidend, um sicherzustellen, dass das Gas jedes Partikel erreicht und die Reaktion vollständig ablaufen lässt. Oxidation erzielt den gegenteiligen Effekt, und das gleiche Prinzip gilt.

Synthese und Materialdotierung

Drehrohröfen werden verwendet, um völlig neue Materialien herzustellen oder bestehende zu modifizieren. Bei der Synthese von Katalysatoren oder Pigmenten sorgt das ständige Mischen bei hohen Temperaturen für ein chemisch homogenes Produkt mit gleichbleibender Leistung. Ebenso garantiert die Rotation bei der Dotierung von Keramiken mit Seltenerdmetallen, um deren Eigenschaften zu verändern, dass der Dotierstoff gleichmäßig in die Keramikmatrix integriert wird.

Die Kompromisse verstehen

Obwohl leistungsstark, ist der Drehrohrofen ein Spezialwerkzeug, und sein Design bringt spezifische Einschränkungen mit sich, die ihn für bestimmte Anwendungen ungeeignet machen.

Nicht für große oder empfindliche Teile

Die Taumelbewegung, die für Pulver und körnige Materialien so vorteilhaft ist, würde große, einzelne Komponenten oder empfindliche Strukturen beschädigen oder zerstören. Für diese Anwendungen ist ein statischer Kammerofen die geeignete Wahl.

Am besten geeignet für körniges Ausgangsmaterial

Drehrohröfen sind für die Verarbeitung von Materialien konzipiert, die fließen und taumeln können, wie Pulver, Körner, Pellets und kleine Erze. Sie sind nicht effektiv für die Verarbeitung von Flüssigkeiten oder großen, unregelmäßig geformten Feststoffen.

Potenzial zur Staubentwicklung

Das mechanische Taumeln von feinen Pulvern kann eine erhebliche Staubentwicklung verursachen. Dies erfordert oft spezielle Dichtungen und Abgasbehandlungssysteme, um einen sicheren Betrieb zu gewährleisten und Materialverluste zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ofentechnologie hängt von der Beschaffenheit Ihres Materials und der gewünschten Umwandlung ab.

- Wenn Ihr Hauptaugenmerk auf der Umwandlung von Pulvern, Erzen oder Körnern liegt: Ein Drehrohrofen ist die überlegene Wahl für Prozesse wie Kalzinierung, Reduktion und Synthese, die eine außergewöhnliche Gleichmäßigkeit erfordern.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung einer einzelnen, festen Komponente liegt: Ein statischer Kasten- oder Kammerofen ist erforderlich, um das Teil ohne mechanische Beschädigung durch Taumeln zu verarbeiten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines perfekt homogenen Verbundmaterials liegt: Die kontinuierliche Mischwirkung eines Drehrohrofens ist ideal, um eine gleichmäßige Verteilung der Komponenten zu gewährleisten, z.B. beim Dotieren von Keramiken oder Synthetisieren von Katalysatoren.

Durch das Verständnis des grundlegenden Zusammenspiels von Wärme und Bewegung können Sie die richtige thermische Prozesstechnologie für Ihr spezifisches Ziel sicher auswählen.

Zusammenfassungstabelle:

| Prozesstyp | Wichtige Beispiele | Primäre Vorteile |

|---|---|---|

| Kalzinierung | Thermische Zersetzung von Ölschiefer, Mineralkarbonaten | Gleichmäßige Erwärmung, vollständige Entfernung flüchtiger Bestandteile |

| Gasförmige Reduktion | Reduktion von Metallerzen zu reinen Metallen | Verbesserte Gas-Fest-Interaktion, effiziente Reaktion |

| Oxidation | Modifikation von Materialeigenschaften durch Oxidation | Konstante Exposition gegenüber reaktiven Gasen |

| Synthese | Herstellung von Katalysatoren und Pigmenten | Homogenes Mischen, konsistente Produktqualität |

| Dotierung | Keramikmodifikation mit Seltenerdmetallen | Gleichmäßige Verteilung der Dotierstoffe für einheitliche Eigenschaften |

Erschließen Sie das volle Potenzial Ihrer Materialverarbeitung mit den fortschrittlichen Drehrohrofenlösungen von KINTEK! Durch den Einsatz von außergewöhnlicher Forschung und Entwicklung und eigener Fertigung bieten wir verschiedenen Laboren Hochtemperaturöfen wie Drehrohr-, Muffel-, Rohr-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und verbessert die Effizienz und Produktkonsistenz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir einen Ofen auf Ihre spezifischen physikalisch-chemischen Prozesse zuschneiden können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum ist ein effizienter Wärmetransfer in Schrägrohröfen wichtig? Steigerung der Gleichmäßigkeit und des Durchsatzes

- Was sind die Vorteile der kontinuierlichen Probenbewegung in Drehöfen? Steigerung von Gleichmäßigkeit und Effizienz

- Was sind die gängigen Anwendungen eines Drehrohrofens? Erreichen Sie eine gleichmäßige Erwärmung für Pulver und Granulate

- Wie unterstützen Drehrohrofen eine Echtzeitüberwachung und kontinuierliche Verarbeitung? Steigern Sie die Effizienz durch kontinuierlichen Durchsatz und Live-Beobachtung

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung