Im Bereich der thermischen Verarbeitung bieten Drehrohröfen eine einzigartige Kombination von Vorteilen, die sie von statischen Alternativen abheben. Ihre Hauptvorteile sind eine außergewöhnlich gleichmäßige Erwärmung, hohe Energieeffizienz, präzise Prozesssteuerung und die Vielseitigkeit, kontinuierliche Arbeitsabläufe mit einer Vielzahl von Materialien zu bewältigen. Dies wird durch die Kombination von indirekter Erwärmung mit dem konstanten, sanften Taumeln des Materials in einem rotierenden Rohr erreicht.

Das entscheidende Merkmal eines Drehrohrofens ist seine Fähigkeit, die Erwärmung von einem statischen Ereignis in einen dynamischen Prozess umzuwandeln. Diese Rotation stellt sicher, dass jedes Materialpartikel die gleiche thermische Behandlung erfährt, was zu einer unvergleichlichen Produktgleichmäßigkeit und Prozesseffizienz führt.

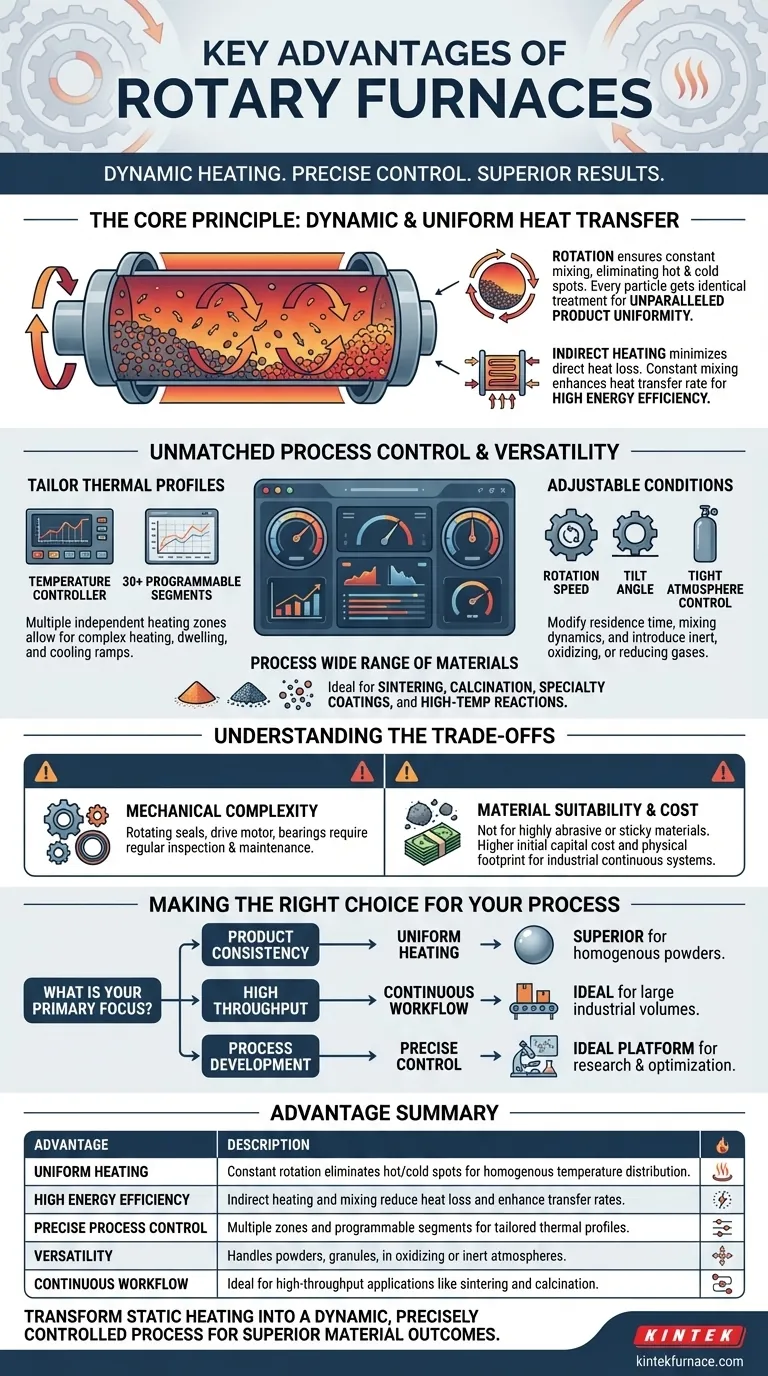

Das Kernprinzip: Dynamischer und gleichmäßiger Wärmeübergang

Der grundlegende Wert eines Drehrohrofens ergibt sich aus seiner ständigen Bewegung. Im Gegensatz zu einem statischen Kammerofen, in dem das Material stillsteht, manipuliert ein Drehrohrofen das Material aktiv, um überlegene Ergebnisse zu erzielen.

Wie Rotation Gleichmäßigkeit garantiert

Die langsame Rotation des Ofenrohrs führt dazu, dass das Material im Inneren sanft taumelt. Diese kontinuierliche Mischbewegung eliminiert heiße und kalte Stellen, die statische Systeme beeinträchtigen können.

Jedes Partikel wird wiederholt an die beheizte Innenfläche des Rohrs gebracht und dann wieder in das Materialvolumen zurückgeführt, wodurch eine homogene Temperaturverteilung über die gesamte Charge hinweg gewährleistet wird.

Erreichen hoher thermischer Effizienz

Drehrohröfen verwenden typischerweise indirekte Beheizung, wobei externe Heizelemente die Außenseite des Prozessrohrs erwärmen. Die Wärme wird dann durch die Rohrwand auf das Material im Inneren übertragen.

Dieses Design minimiert den direkten Wärmeverlust an die Umgebung und stellt sicher, dass Energie effizient auf das Zielmaterial übertragen wird. Das ständige Mischen erhöht auch die Wärmeübertragungsrate, wodurch die Gesamtzeit und Energie, die für einen bestimmten Prozess benötigt werden, reduziert werden.

Unübertroffene Prozesskontrolle und Vielseitigkeit

Moderne Drehrohröfen sind nicht nur Heizgeräte; sie sind hochgradig kontrollierbare Verarbeitungsumgebungen. Dies ermöglicht eine präzise Anpassung des gesamten thermischen Zyklus an spezifische Materialanforderungen.

Anpassung des thermischen Profils

Viele Drehrohröfen verfügen über mehrere, unabhängig voneinander gesteuerte Heizzonen entlang der Rohrlänge. Dies ermöglicht es, ein präzises, benutzerdefiniertes Temperaturprofil für das Material während seines Transports zu erstellen.

Fortschrittliche digitale Steuerungen, einige mit bis zu 30 programmierbaren Segmenten, ermöglichen komplexe Heiz-, Halte- und Abkühlrampen. Dieses Maß an Kontrolle ist entscheidend für mehrstufige Prozesse wie Kalzinierung oder fortgeschrittene Materialsynthese.

Anpassen mechanischer und atmosphärischer Bedingungen

Neben der Temperatur können die Bediener wichtige mechanische und umweltbezogene Variablen steuern. Die Einstellung der Drehgeschwindigkeit verändert die Mischdynamik, während die Änderung des Neigungswinkels die Verweilzeit des Materials im Rohr steuert.

Darüber hinaus ermöglichen diese Systeme eine enge Atmosphärenkontrolle. Durch die Einführung spezifischer Gase können Prozesse durchgeführt werden, die inerten, oxidierenden oder reduzierenden Umgebungen erfordern, was für Anwendungen wie Oxidation oder spezifische chemische Reaktionen unerlässlich ist.

Verarbeitung einer breiten Palette von Materialien

Diese Kombination aus Kontrolle und dynamischer Erwärmung macht Drehrohröfen unglaublich vielseitig. Sie sind ideal für die Verarbeitung von Pulvern, Granulaten und anderen rieselfähigen Feststoffen.

Gängige Anwendungen umfassen Sintern zur Erhöhung der Dichte, Kalzinierung zur thermischen Zersetzung, die Herstellung von Spezialbeschichtungen und eine Vielzahl von chemischen Reaktionen bei hohen Temperaturen.

Die Kompromisse verstehen

Obwohl leistungsfähig, sind Drehrohröfen nicht die universelle Lösung für jede thermische Anwendung. Die Kenntnis ihrer spezifischen Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Mechanische Komplexität und Wartung

Der Hauptvorteil – die Rotation – ist auch eine Quelle mechanischer Komplexität. Die rotierenden Dichtungen, der Antriebsmotor und die Stützlager sind bewegliche Teile, die im Vergleich zu einem einfacheren statischen Ofen regelmäßige Inspektionen und Wartung erfordern.

Materialeignung

Die Taumelbewegung ist nicht für alle Materialien geeignet. Stark abrasive Materialien können einen vorzeitigen Verschleiß an der Innenseite des Rohrs verursachen, während sehr empfindliche oder klebrige Materialien möglicherweise nicht richtig fließen oder sich nicht richtig mischen, was zu Agglomeration oder Beschädigung führen kann.

Systemkosten und Platzbedarf

Im Allgemeinen können die anfänglichen Kapitalkosten eines Drehrohrofens aufgrund seiner mechanischen Komponenten höher sein als die eines statischen Kammerofens ähnlicher Kapazität. Kontinuierliche industrielle Systeme erfordern auch einen erheblichen physischen Platzbedarf.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl des richtigen Ofens hängt vollständig von Ihrem Endziel ab. Der Drehrohrofen excelled dort, wo Gleichmäßigkeit, Kontrolle und Durchsatz die dominierenden Anforderungen sind.

- Wenn Ihr Hauptaugenmerk auf Produktkonsistenz liegt: Die unübertroffene Temperaturgleichmäßigkeit durch Rotation macht ihn zur überlegenen Wahl für die Herstellung homogener Pulver und Materialien.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz liegt: Die Fähigkeit zum kontinuierlichen Betrieb macht ihn ideal für die industrielle Produktion, bei der große Materialmengen effizient verarbeitet werden müssen.

- Wenn Ihr Hauptaugenmerk auf Prozessentwicklung liegt: Die präzise Kontrolle über Temperaturprofile, Verweilzeit und Atmosphäre bietet eine ideale Plattform für Forschung und Optimierung.

Letztendlich verwandelt der Drehrohrofen die statische Erwärmung in einen dynamischen, präzise gesteuerten Prozess, um überlegene und reproduzierbare Materialergebnisse zu erzielen.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Gleichmäßige Erwärmung | Ständige Rotation eliminiert heiße/kalte Stellen für homogene Temperaturverteilung. |

| Hohe Energieeffizienz | Indirekte Erwärmung und Mischung reduzieren Wärmeverluste und erhöhen die Übertragungsraten. |

| Präzise Prozesssteuerung | Mehrere Heizzonen und programmierbare Segmente für maßgeschneiderte thermische Profile. |

| Vielseitigkeit | Verarbeitet Pulver, Granulate und verschiedene Materialien in oxidierenden oder inerten Atmosphären. |

| Kontinuierlicher Arbeitsablauf | Ideal für Anwendungen mit hohem Durchsatz wie Sintern und Kalzinieren. |

Bereit, Ihre thermische Verarbeitung mit einer maßgeschneiderten Drehrohrofenlösung zu verbessern?

Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Drehrohröfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke individuelle Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihre Materialergebnisse optimieren und die Effizienz steigern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung

- Warum ist ein effizienter Wärmetransfer in Schrägrohröfen wichtig? Steigerung der Gleichmäßigkeit und des Durchsatzes

- Was sind die Hauptmerkmale von Drehrohrofen hinsichtlich der Wärmebehandlung? Gleichmäßige Erwärmung und hoher Durchsatz erreichen

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle

- Wie ist der Aufbau eines Drehrohrofens gekennzeichnet? Entdecken Sie seine Schlüsselkomponenten und Vorteile