Im Kern bieten Drehrohröfen eine überlegene Materialgleichmäßigkeit, thermische Effizienz und Prozesskontrolle im Vergleich zu herkömmlichen Banddurchlauföfen. Der grundlegende Vorteil liegt in ihrer Fähigkeit, das Material kontinuierlich zu wälzen, wodurch jede Partikel eine gleichmäßige Exposition gegenüber Hitze und der Prozessatmosphäre erhält. Diese dynamische Behandlung eliminiert die Hot Spots und Temperaturgradienten, die bei statischen Heizgeräten inhärent sind.

Der Hauptunterschied zwischen einem Drehrohr- und einem Banddurchlaufofen ist nicht nur die Hardware, sondern ein Wechsel von der statischen zur dynamischen Verarbeitung. Durch die aktive Bewegung des Materials löst ein Drehrohrofen die grundlegende Herausforderung der Erzielung einer gleichmäßigen Wärmeübertragung, was direkt zu einem qualitativ hochwertigeren und konsistenteren Endprodukt führt.

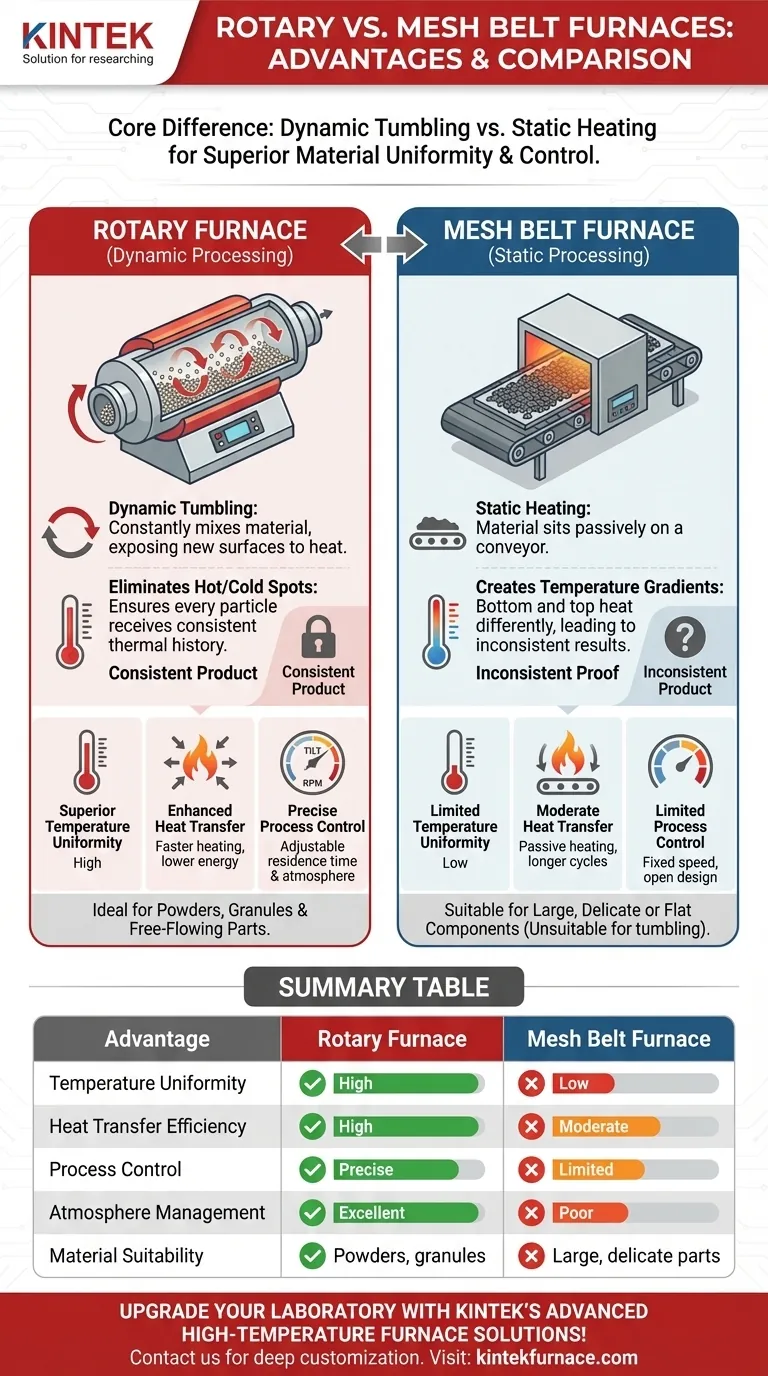

Der Kernvorteil: Dynamische vs. Statische Erwärmung

Die bedeutendsten Vorteile eines Drehrohrofens ergeben sich aus der einfachen, aber wirkungsvollen Rotation. Dies steht im starken Gegensatz zu einem Banddurchlaufofen, bei dem das Material passiv auf einem Förderband liegt.

Überlegene Temperaturhomogenität

In einem Banddurchlaufofen liegt das Material auf einer ebenen Fläche. Die Unterseite des Materialbetts wird anders erhitzt als die Oberseite, was zu erheblichen Temperaturgradienten und einer inkonsistenten Verarbeitung führt.

Ein Drehrohrofen löst dieses Problem, indem er das Material sanft wälzt. Diese Bewegung setzt ständig neue Oberflächen der Wärmequelle aus, bricht Agglomerationen auf und mittelt die Temperatur über die gesamte Charge, wodurch heiße und kalte Stellen eliminiert werden.

Verbesserte Wärmeübertragung

Die Wälzbewegung erhöht die Effizienz der Wärmeübertragung dramatisch. Durch kontinuierliches Mischen des Materials wird jede Partikel effektiver der kontrollierten Atmosphäre und der Strahlungswärme des Ofens ausgesetzt.

Dies führt zu schnelleren Heiz- und Abkühlzyklen im Vergleich zu einem statischen Materialbett, was den Durchsatz verbessern und den Energieverbrauch pro Produkteinheit senken kann.

Konsistente Materialeigenschaften

Das direkte Ergebnis gleichmäßiger Temperatur und Wärmeübertragung ist ein hochkonsistentes Endprodukt. Unabhängig davon, ob Sie Pulver kalzinieren, Materialien synthetisieren oder thermische Zersetzung durchführen, durchläuft jede Partikel nahezu die gleiche thermische Geschichte.

Dies verhindert Probleme, die bei Banddurchlauföfen üblich sind, wie z. B. dass ein Teil des Materials überverarbeitet wird, während andere Teile unterverarbeitet sind, und gewährleistet so einheitliche chemische und physikalische Eigenschaften.

Erschließung größerer Prozesskontrolle und Effizienz

Über die Gleichmäßigkeit hinaus bietet das Design eines Drehrohrofens dem Bediener ein höheres Maß an Kontrolle und betrieblicher Effizienz.

Präzise Kontrolle der Verweilzeit

Die Zeit, die das Material in der heißen Zone verbringt, ist ein entscheidender Prozessparameter. Bei einem Drehrohrofen wird die Verweilzeit präzise gesteuert, indem sowohl der Neigungswinkel als auch die Drehgeschwindigkeit angepasst werden.

Dies bietet ein Maß an unmittelbarer und fein abgestimmter Kontrolle, das mit einem System mit fester Geschwindigkeit wie einem Banddurchlaufofen nur schwer zu erreichen ist.

Verbessertes Atmosphärenmanagement

Drehrohröfen arbeiten innerhalb eines versiegelten Rohres. Dieses geschlossene Design ist von Natur aus effektiver bei der Aufrechterhaltung einer reinen, kontrollierten Atmosphäre und verhindert Luftlecks im Vergleich zu den offenen Ein- und Austrittsstellen eines typischen Banddurchlaufofens.

Dies ist entscheidend für Prozesse, die empfindlich auf Sauerstoff reagieren oder ein spezifisches Reaktivgas erfordern, was zu einem geringeren Gasverbrauch und einer höheren Produktreinheit führt.

Höhere thermische Effizienz

Moderne Drehrohröfen kombinieren die Vorteile der Rotation mit hochwertiger Keramikfaserisolierung und effizientem Heizelementdesign.

Da das System abgedichtet ist und die Wärmeübertragung auf das Material so effektiv ist, wird weniger Energie verschwendet, um die Ofenstruktur zu heizen oder an die Umgebung abzugeben.

Abwägungen und Einschränkungen verstehen

Keine Technologie ist universell überlegen. Die Vorteile eines Drehrohrofens sind spezifisch für bestimmte Anwendungen, und es ist entscheidend, seine Einschränkungen zu verstehen.

Materialeignung

Drehrohröfen eignen sich hervorragend für Pulver, Granulate und kleine, rieselfähige Teile, die ohne Beschädigung gewälzt werden können.

Sie sind ungeeignet für große, flache oder empfindliche Komponenten, die durch die Wälzbewegung beschädigt würden. Für diese Anwendungen ist ein Banddurchlaufofen oder ein Chargenofen die geeignete Wahl.

Mechanische Komplexität

Das rotierende Rohr, das Antriebssystem und insbesondere die Hochtemperaturdichtungen an Ein- und Ausgang führen eine mechanische Komplexität ein, die bei einem einfacheren Banddurchlaufdesign nicht vorhanden ist.

Dies kann zu höheren Anfangsinvestitionen und spezifischen Wartungsanforderungen führen, die sich auf die Dichtungen und Antriebskomponenten konzentrieren, um einen zuverlässigen Langzeitbetrieb zu gewährleisten.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen Ofentechnologie erfordert die Abstimmung ihrer Kernstärken mit Ihren primären Verarbeitungszielen.

- Wenn Ihr Hauptaugenmerk auf ultimativer Materialgleichmäßigkeit und Qualität liegt: Das dynamische Wälzen eines Drehrohrofens ist unübertroffen für die Herstellung eines homogenen Produkts aus Pulvern oder Granulaten.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz großer oder empfindlicher Teile liegt: Ein Banddurchlaufofen bietet den sanften, kontinuierlichen Transport, der für Komponenten erforderlich ist, die nicht gewälzt werden können.

- Wenn Ihr Hauptaugenmerk auf Prozessflexibilität und Effizienz liegt: Ein Drehrohrofen bietet eine überlegene Kontrolle über Verweilzeit und Atmosphäre sowie eine höhere thermische Effizienz.

Letztendlich erfordert die Auswahl des richtigen Ofens die Anpassung des grundlegenden Mechanismus der Technologie an die spezifischen physikalischen Eigenschaften und Verarbeitungsanforderungen Ihres Materials.

Zusammenfassungstabelle:

| Vorteil | Drehrohrofen | Banddurchlaufofen |

|---|---|---|

| Temperaturhomogenität | Hoch (durch Wälzen) | Niedrig (statische Erwärmung verursacht Gradienten) |

| Wärmeübertragungseffizienz | Hoch (kontinuierliches Mischen) | Mittelmäßig (passive Erwärmung) |

| Prozesskontrolle | Präzise (einstellbare Neigung und Rotation) | Begrenzt (feste Geschwindigkeit) |

| Atmosphärenmanagement | Ausgezeichnet (abgedichtetes Design) | Schlecht (offene Ein-/Ausgangspunkte) |

| Materialeignung | Pulver, Granulate | Große, empfindliche Teile |

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Mit herausragender F&E und interner Fertigung bieten wir Produkte wie Drehrohröfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für überlegene Gleichmäßigkeit, Effizienz und Kontrolle präzise erfüllen können. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Prozess verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung