Im Kern ist ein Drehrohrofen eine hochentwickelte thermische Verarbeitungsmaschine, die entwickelt wurde, um spezifische physikalische und chemische Veränderungen in festen Materialien hervorzurufen. Sein grundlegendes Design besteht aus einer großen, rotierenden zylindrischen Schale, die mit feuerfestem Material ausgekleidet ist und leicht geneigt ist, damit die Schwerkraft das Material vom Zuführende zum Austragsende bewegen kann. Der Betrieb hängt von der präzisen Steuerung der Materialverweilzeit, des Temperaturprofils und der internen Atmosphäre ab, um eine gewünschte Umwandlung zu erreichen.

Ein Drehrohrofen ist nicht nur ein beheizter Behälter; er ist ein dynamisches System, bei dem das mechanische Design (Neigung, Rotation) und der thermische Prozess (Heizmethode, Temperaturzonen) direkt auf die spezifischen chemischen und physikalischen Eigenschaften des zu verarbeitenden Materials abgestimmt sind.

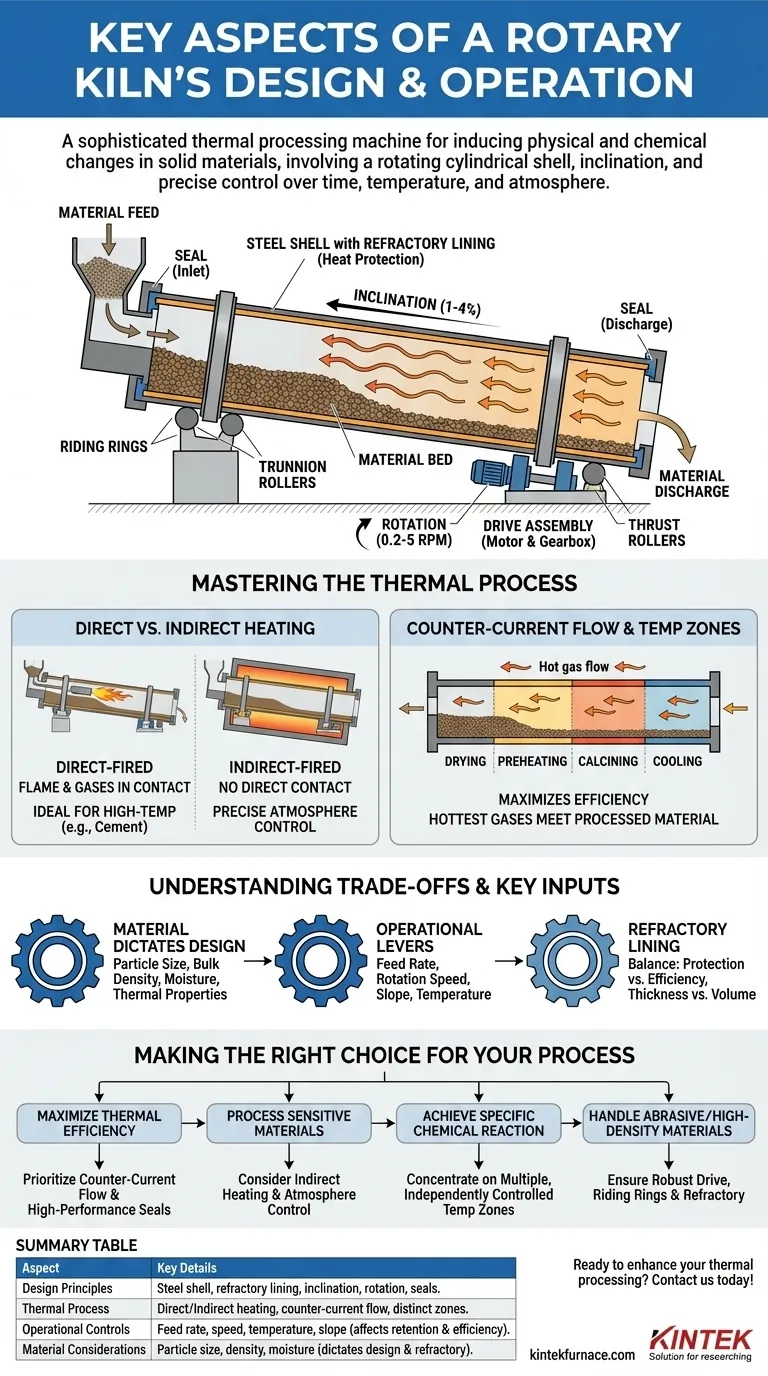

Die Kernkonstruktionsprinzipien

Die physikalische Struktur eines Drehrohrofens ist für zwei Hauptzwecke konstruiert: das Einschließen extremer Hitze und die Kontrolle der Materialbewegung durch diese Hitze.

Der Ofenkörper und die Neigung

Der Hauptkörper, oder Schale, ist ein Stahlzylinder, der mit hitzebeständigen feuerfesten Ziegeln ausgekleidet ist. Diese Auskleidung ist entscheidend, da sie die Stahlkonstruktion vor den extremen internen Prozesstemperaturen schützt.

Die gesamte Baugruppe ist mit einer leichten Neigung montiert, typischerweise zwischen 1 % und 4 % von der Horizontalen. Diese Neigung ist der primäre Mechanismus, der das Material durch den Ofen vorwärtsbewegt, wobei die Schwerkraft als sanfter, aber konstanter Förderer genutzt wird.

Das Rotationssystem

Der Ofen ist auf Laufringen montiert, die sein immenses Gewicht auf eine Reihe von Stützrädern oder Tragrollen verteilen.

Ein leistungsstarker Antrieb, normalerweise ein Elektromotor und Getriebe, dreht den Ofen mit einer langsamen, kontrollierten Geschwindigkeit, im Allgemeinen zwischen 0,2 und 5 Umdrehungen pro Minute (U/min). Schubrollen verhindern, dass der Ofen aufgrund seiner Neigung horizontal verrutscht.

Die Rotationsgeschwindigkeit ist ein entscheidender Betriebsregler. Sie steuert, wie lange das Material im Ofen bleibt (Verweilzeit) und sorgt dafür, dass das Material taumelt, was eine gleichmäßige Hitzebelichtung fördert.

Abdichtung und Atmosphäresteuerung

Wirksame Dichtungen am Materialeingang und -ausgang sind unerlässlich. Diese Dichtungen verhindern, dass kalte Luft in den Ofen gelangt und heiße Gase entweichen.

Diese Eindämmung ermöglicht eine präzise Kontrolle der internen Atmosphäre, was für viele chemische Reaktionen von entscheidender Bedeutung ist, die thermische Effizienz verbessert und die Einhaltung von Umweltvorschriften durch die Verwaltung der Abgase gewährleistet.

Den thermischen Prozess meistern

Das Herzstück der Funktion des Ofens ist die Wärmeanwendung. Die Heizmethode und der Heißgasstrom sind grundlegende Designentscheidungen, die die Effizienz und Eignung des Ofens für einen bestimmten Prozess bestimmen.

Direkte vs. indirekte Beheizung

In einem direkt beheizten Ofen befindet sich ein Brenner innerhalb der Schale (meist am Austragsende), und die Flamme und die Verbrennungsgase stehen in direktem Kontakt mit dem Material. Dies ist üblich für Hochtemperaturanwendungen wie die Zementherstellung.

In einem indirekt beheizten Ofen ist die rotierende Schale in einem externen Ofen eingeschlossen oder wird durch externe Elemente beheizt. Das Material kommt niemals mit der Flamme in Kontakt, was ideal für Prozesse ist, die eine spezifische Atmosphäre erfordern oder bei denen Produktkontamination ein Problem darstellt.

Gegenstrom-Gasfluss

Für maximale thermische Effizienz verwenden die meisten Öfen ein Gegenstromsystem. Material tritt am oberen Ende ein und bewegt sich nach unten, während heißes Gas vom Brenner am unteren Ende nach oben strömt und am Materialzuführende austritt.

Dieses Design fungiert als Wärmetauscher. Die heißesten Gase treffen auf das am meisten verarbeitete Material, während die kühleren Gase auf das kalte, feuchte Einsatzmaterial treffen und dieses effizient vorheizen, bevor es die Hauptverbrennungszone erreicht.

Temperaturzonen und -steuerung

Ein Ofen wird nicht gleichmäßig beheizt. Er ist mit verschiedenen Temperaturzonen ausgestattet, um unterschiedliche Funktionen zu erfüllen, während das Material seine Länge durchläuft, wie z. B. Trocknen, Vorwärmen, Kalzinieren und Kühlen.

Moderne Systeme verfügen oft über mehrere Gruppen von Heizelementen oder Brennern, jeweils mit separaten Temperaturreglern. Dies ermöglicht es den Bedienern, ein präzises Temperaturprofil zu erstellen, das auf die spezifische Reaktionskinetik des Materials zugeschnitten ist.

Die Kompromisse und wichtigsten Eingaben verstehen

Das Design eines Drehrohrofens ist keine Einheitslösung. Es ist eine Reihe von bewussten technischen Kompromissen, die durch das Material selbst bestimmt werden.

Das Material bestimmt das Design

Die Eigenschaften des Einsatzmaterials sind die wichtigste Eingabe für das Ofendesign. Partikelgröße, Schüttdichte, Feuchtigkeitsgehalt und thermische Eigenschaften bestimmen nahezu jede Bauteilwahl.

Beispielsweise erfordert ein Material mit hoher Dichte ein robusteres Antriebssystem und eine stabilere Stützkonstruktion. Ein pelletiertes Material ermöglicht höhere Gasgeschwindigkeiten und somit einen kleineren Ofendurchmesser im Vergleich zu feinem Pulver, das aus dem System geblasen werden könnte.

Betriebsregelungen und deren Auswirkungen

Die wichtigsten Betriebsparameter – Zuführrate, Rotationsgeschwindigkeit, Ofenneigung und Temperatur – sind alle miteinander verbunden. Eine Änderung des einen wirkt sich auf die anderen aus.

Eine Erhöhung der Rotationsgeschwindigkeit verkürzt beispielsweise die Materialverweilzeit. Um den gleichen Verarbeitungsgrad zu erreichen, müsste der Bediener möglicherweise die Zuführrate verringern oder die Temperatur erhöhen, was weitere Auswirkungen auf den Kraftstoffverbrauch und die Lebensdauer des Feuerfestmaterials hat.

Feuerfeste Auskleidung: Schutz vs. Effizienz

Die Wahl der feuerfesten Auskleidung ist ein Kompromiss zwischen Haltbarkeit und thermischer Effizienz. Eine dickere, robustere Auskleidung bietet besseren Schutz für die Stahlschale gegen hohe Hitze und chemische Angriffe.

Eine dickere Auskleidung reduziert jedoch auch das interne Volumen des Ofens und kann als Isolator wirken, wodurch die Wärmeübertragung auf das Material leicht verlangsamt wird. Die richtige Wahl hängt vollständig von der Spitzentemperatur des Prozesses und der chemischen Korrosivität des Materials ab.

Die richtige Wahl für Ihren Prozess treffen

Die Optimierung eines Drehrohrofens erfordert die Abstimmung seines Designs und seiner Betriebsparameter auf Ihr primäres Ziel.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der thermischen Effizienz liegt: Priorisieren Sie ein Gegenstromgasstromdesign mit Hochleistungsdichtungen an beiden Enden, um Wärmeverluste zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung empfindlicher Materialien liegt: Erwägen Sie ein indirektes Heizsystem, um Produktkontaminationen durch Verbrennungsnebenprodukte zu vermeiden und eine präzise atmosphärische Kontrolle zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen einer spezifischen chemischen Reaktion liegt: Konzentrieren Sie sich auf ein Design mit mehreren, unabhängig voneinander gesteuerten Temperaturzonen, um die Heizkurve und Verweilzeit des Materials präzise zu steuern.

- Wenn Ihr Hauptaugenmerk auf der Handhabung von abrasiven oder hochdichten Materialien liegt: Stellen Sie sicher, dass das Antriebssystem, die Laufringe und die feuerfeste Auskleidung so ausgelegt sind, dass sie hohen mechanischen Belastungen und Verschleiß standhalten.

Letztendlich wird ein erfolgreicher Drehrohrofenbetrieb erreicht, wenn das mechanische Design und der thermische Prozess perfekt mit den Eigenschaften des zu transformierenden Materials harmonieren.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Designprinzipien | Stahlmantel mit feuerfester Auskleidung, Neigung (1-4%), Rotationssystem (0,2-5 U/min), Dichtungen zur Atmosphäresteuerung |

| Thermischer Prozess | Direkte oder indirekte Beheizung, Gegenstrom-Gasfluss, unterschiedliche Temperaturzonen (Trocknen, Vorheizen, Kalzinieren, Kühlen) |

| Betriebssteuerungen | Zuführrate, Rotationsgeschwindigkeit, Temperatur, Neigung; beeinflusst Verweilzeit und Effizienz |

| Materialbetrachtungen | Partikelgröße, Dichte, Feuchtigkeit; bestimmt Designentscheidungen und Feuerfestmaterialauswahl |

Bereit, Ihre thermische Verarbeitung mit einer maßgeschneiderten Drehrohrlösung zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Drehrohröfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Anpassungsfähigkeit gewährleistet, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesseffizienz optimieren und hervorragende Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

Andere fragen auch

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse