Die Anpassung eines Drehrohrofens verwandelt ihn von einem allgemeinen Gerät in ein hochspezialisiertes Verarbeitungsgerät. Diese Maßschneiderung ermöglicht es dem Ofen, spezifische industrielle Anforderungen zu erfüllen, von der Verarbeitung einzigartiger Materialien bis hin zur Erzielung präziser thermischer Ergebnisse. Die Hauptvorteile sind eine verbesserte Produktqualität, eine höhere Energieeffizienz und eine nahtlose Integration in bestehende Produktionslinien.

Der wahre Wert der Individualisierung von Drehrohröfen liegt darin, über einen Ansatz der Einheitsgröße hinauszugehen. Indem Sie das Design, die Abmessungen und die Heizmethode des Ofens auf Ihr spezifisches Material und Ihre Prozessziele zuschneiden, erzielen Sie erhebliche Gewinne bei Effizienz, Produktqualität und Betriebssteuerung.

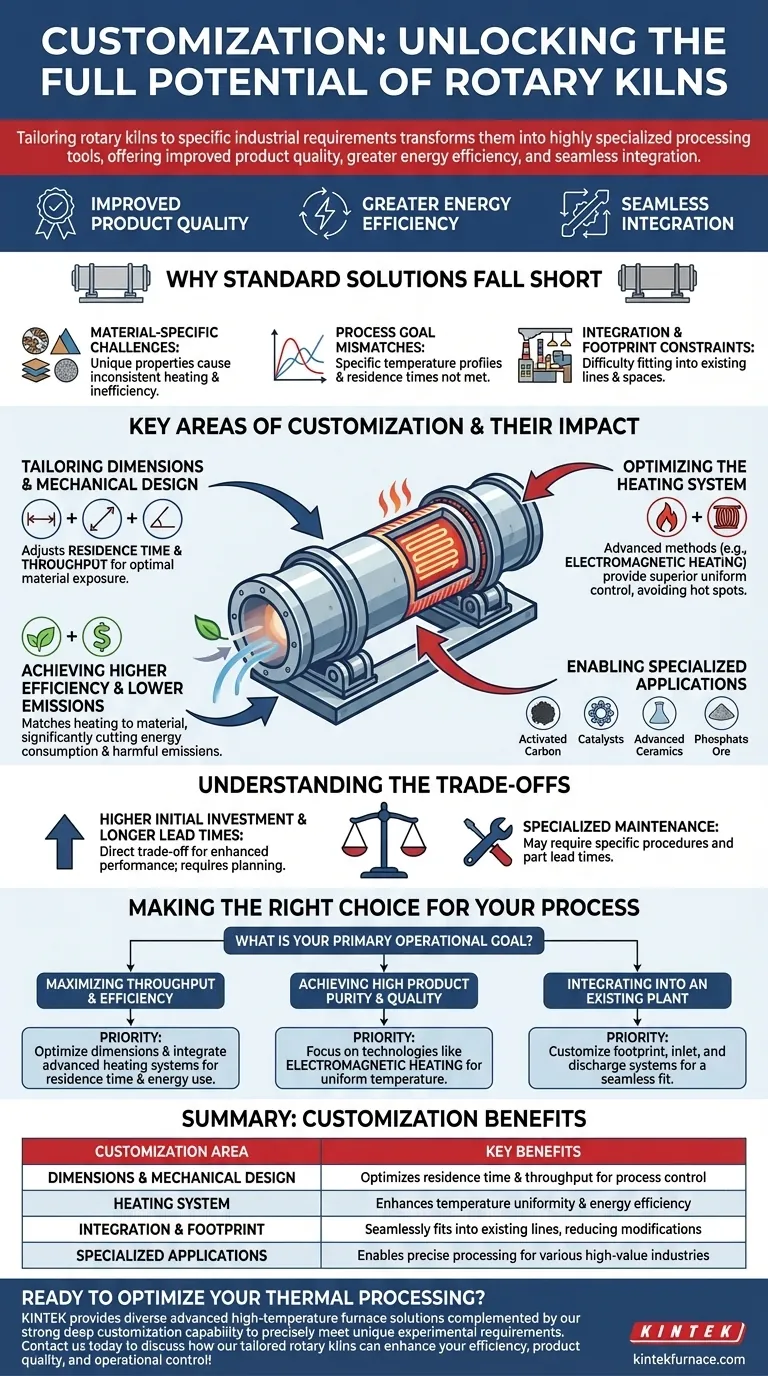

Warum Standardlösungen oft unzureichend sind

Ein generischer, serienmäßiger Drehrohrofen ist für eine breite Palette von Anwendungen konzipiert, aber selten für eine einzelne optimiert. Dies kann bei bestimmten industriellen Prozessen zu erheblichen Ineffizienzen führen.

Materialspezifische Herausforderungen

Verschiedene Materialien weisen einzigartige Dichten, Partikelgrößen, Fließeigenschaften und thermische Eigenschaften auf. Ein Standardofen kann zu inkonsistenter Erwärmung, Materialzersetzung oder ineffizienter Verarbeitung führen, wenn er nicht darauf ausgelegt ist, die spezifischen Eigenschaften Ihres Einsatzguts zu handhaben.

Fehlanpassungen der Prozessziele

Die thermischen Anforderungen für Trocknung, Kalzinierung, Pyrolyse oder chemische Reaktion sind sehr unterschiedlich. Jeder Prozess erfordert ein spezifisches Temperaturprofil, eine bestimmte Verweilzeit und atmosphärische Bedingungen, die ein Standardofen nicht präzise liefern kann.

Integrations- und Platzbeschränkungen

Eine bestehende Produktionsanlage hat feste Platzverhältnisse und etablierte vor- und nachgeschaltete Geräte. Ein kundenspezifischer Ofen kann so konstruiert werden, dass er in einen bestimmten Platzbedarf passt und sich perfekt in Ihre aktuellen Materialhandhabungssysteme integrieren lässt, wodurch kostspielige Anlagenmodifikationen vermieden werden.

Wichtige Anpassungsbereiche und deren Auswirkungen

Die Individualisierung ermöglicht es Ingenieuren, jeden Aspekt der Ofenleistung für einen einzigen, klar definierten Zweck zu optimieren. Dieses gezielte Design führt direkt zu besseren Betriebsergebnissen.

Anpassung von Abmessungen und mechanischem Design

Die Länge, der Durchmesser und der Neigungswinkel des Ofenmantels sind grundlegende Variablen. Diese werden angepasst, um die Verweilzeit – wie lange das Material im Ofen verbleibt – und den gesamten Durchsatz zu steuern, wodurch sichergestellt wird, dass das Material optimal lange der Hitze ausgesetzt ist.

Optimierung des Heizsystems

Die Art der Wärmezufuhr ist entscheidend. Während herkömmliche direkt oder indirekt befeuerte Systeme üblich sind, bieten fortschrittliche Methoden eine überlegene Kontrolle.

Zum Beispiel bietet die elektromagnetische Erwärmung eine außergewöhnliche Temperaturhomogenität und Präzision. Dies vermeidet die Temperaturschwankungen und heißen Stellen, die in anderen Systemen üblich sind, was zu einem qualitativ hochwertigeren, konsistenteren Endprodukt führt.

Erzielung höherer Effizienz und geringerer Emissionen

Durch die Anpassung des Heizsystems an die Materialeigenschaften wird Energieverschwendung reduziert. Fortschrittliche Systeme wie die elektromagnetische Erwärmung können den Energieverbrauch und die damit verbundenen schädlichen Emissionen erheblich senken, was sowohl die ökologische als auch die finanzielle Leistung verbessert.

Ermöglichung spezialisierter Anwendungen

Die Individualisierung macht Drehrohröfen für hochspezialisierte, hochwertige Industrien rentabel.

Beispiele hierfür sind:

- Aktivkohle: Herstellung und Reaktivierung erfordern eine präzise Temperaturkontrolle in einer kontrollierten Atmosphäre, um die gewünschte poröse Struktur für die Reinigung zu erzeugen.

- Katalysatoraktivierung: Spezifische Temperaturrampen und Haltezeiten sind erforderlich, um Katalysatoren zu aktivieren, ohne sie zu beschädigen.

- Fortschrittliche Keramiken & Kunststoffe: Diese Materialien erfordern eine extrem gleichmäßige Erwärmung, um Spannungsrisse zu verhindern und konsistente Eigenschaften zu gewährleisten.

- Veredelung von Phosphaterz: Kundenspezifische Öfen sind dafür ausgelegt, Verunreinigungen aus Phosphorgestein zu entfernen und so den P2O5-Gehalt für die landwirtschaftliche Nutzung zu erhöhen.

Abwägungen verstehen

Obwohl die Vorteile klar sind, beinhaltet die Wahl einer kundenspezifischen Lösung wichtige Überlegungen. Die Anerkennung dieser Kompromisse ist der Schlüssel zur richtigen Investitionsentscheidung.

Höhere Anfangsinvestition

Ein maßgeschneiderter Drehrohrofen, der für einen bestimmten Zweck konstruiert und gebaut wurde, hat höhere Anschaffungskosten als ein Standard-, in Massenproduktion hergestelltes Modell. Dies ist ein direkter Kompromiss für seine verbesserte Leistung und Effizienz.

Längere Vorlaufzeiten

Der Prozess der Beratung, Konstruktion, Fertigung und des Baus einer kundenspezifischen Einheit ist zeitaufwendiger. Ihr Projektzeitplan muss diesen erweiterten Entwicklungszyklus berücksichtigen.

Spezialisierte Wartung

Kundenspezifische Komponenten erfordern möglicherweise spezielle Wartungsverfahren oder haben längere Vorlaufzeiten für Ersatzteile als Standardgeräte. Dies erfordert einen klaren Wartungsplan und eine gute Beziehung zum Hersteller.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung für die Investition in einen kundenspezifischen Drehrohrofen sollte von einem klaren Verständnis Ihres primären betrieblichen Ziels geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes und der Effizienz liegt: Priorisieren Sie die Anpassung der Ofenabmessungen (Länge/Durchmesser) und die Integration eines fortschrittlichen Heizsystems, um die Verweilzeit und den Energieverbrauch zu optimieren.

- Wenn Ihr Hauptaugenmerk auf der Erzielung hoher Produktreinheit und -qualität liegt: Konzentrieren Sie sich auf Technologien, die eine präzise Temperaturkontrolle und eine gleichmäßige Wärmeverteilung bieten, wie z. B. die elektromagnetische Erwärmung.

- Wenn Ihr Hauptaugenmerk auf der Integration in eine bestehende Anlage liegt: Die Anpassung des Platzbedarfs, der Einlass- und Auslasssysteme des Ofens ist nicht verhandelbar, um eine nahtlose Integration in Ihre aktuelle Produktionslinie zu gewährleisten.

Letztendlich ist ein gut spezifizierter kundenspezifischer Drehrohrofen eine Investition in die Prozesskontrolle, die sicherstellt, dass Ihre thermischen Verarbeitungsziele mit Präzision und Zuverlässigkeit erreicht werden.

Zusammenfassungstabelle:

| Anpassungsbereich | Wesentliche Vorteile |

|---|---|

| Abmessungen & mechanisches Design | Optimiert Verweilzeit und Durchsatz für eine bessere Prozesskontrolle |

| Heizsystem | Verbessert die Temperaturhomogenität und Energieeffizienz |

| Integration & Platzbedarf | Fügt sich nahtlos in bestehende Produktionslinien ein und reduziert Modifikationen |

| Spezialisierte Anwendungen | Ermöglicht präzise Verarbeitung für Branchen wie Aktivkohle und Keramik |

Bereit, Ihre thermische Verarbeitung zu optimieren? KINTEK nutzt außergewöhnliche F&E- und Eigenfertigungskompetenzen und bietet vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Tiefenindividualisierungsfähigkeit ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Drehrohröfen Ihre Effizienz, Produktqualität und Betriebssteuerung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

Andere fragen auch

- Wie wirken sich die Spezifikationen von Vibrationsförderern auf die Effizienz von Drehrohröfen aus? Optimieren Sie den Materialfluss und die Stabilität Ihres Labors

- Was sind einige gängige Prozesse, die in Drehrohröfen durchgeführt werden? Entdecken Sie effiziente Materialtransformationslösungen

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Welche Rolle spielen Gasströmung und Verbrennung in einem Drehrohrofen? Optimierung der Wärmeübertragung für Effizienz und Qualität

- Welche unterstützende Ausrüstung wird für ein Drehrohrofen-System benötigt? Wesentliche Komponenten für eine effiziente thermische Verarbeitung