Der grundlegende Unterschied zwischen direkten und indirekten Drehrohröfen liegt ausschließlich in der Art der Wärmeanwendung. Bei einem direkt befeuerten Ofen befinden sich Flamme und heiße Verbrennungsgase im Ofen und stehen in direktem Kontakt mit dem zu verarbeitenden Material. Umgekehrt wird ein indirekt befeuerter Ofen von außen beheizt, wobei die Wärme durch die Metallhülle auf das Material übertragen wird, das niemals die Verbrennungsquelle berührt.

Die Wahl zwischen einem direkten und einem indirekten Ofen wird durch die Chemie Ihres Materials bestimmt. Direkte Öfen bieten eine überragende thermische Effizienz für robuste Materialien, während indirekte Öfen die Prozessreinheit und -kontrolle bieten, die für empfindliche Materialien oder spezielle Atmosphären erforderlich sind.

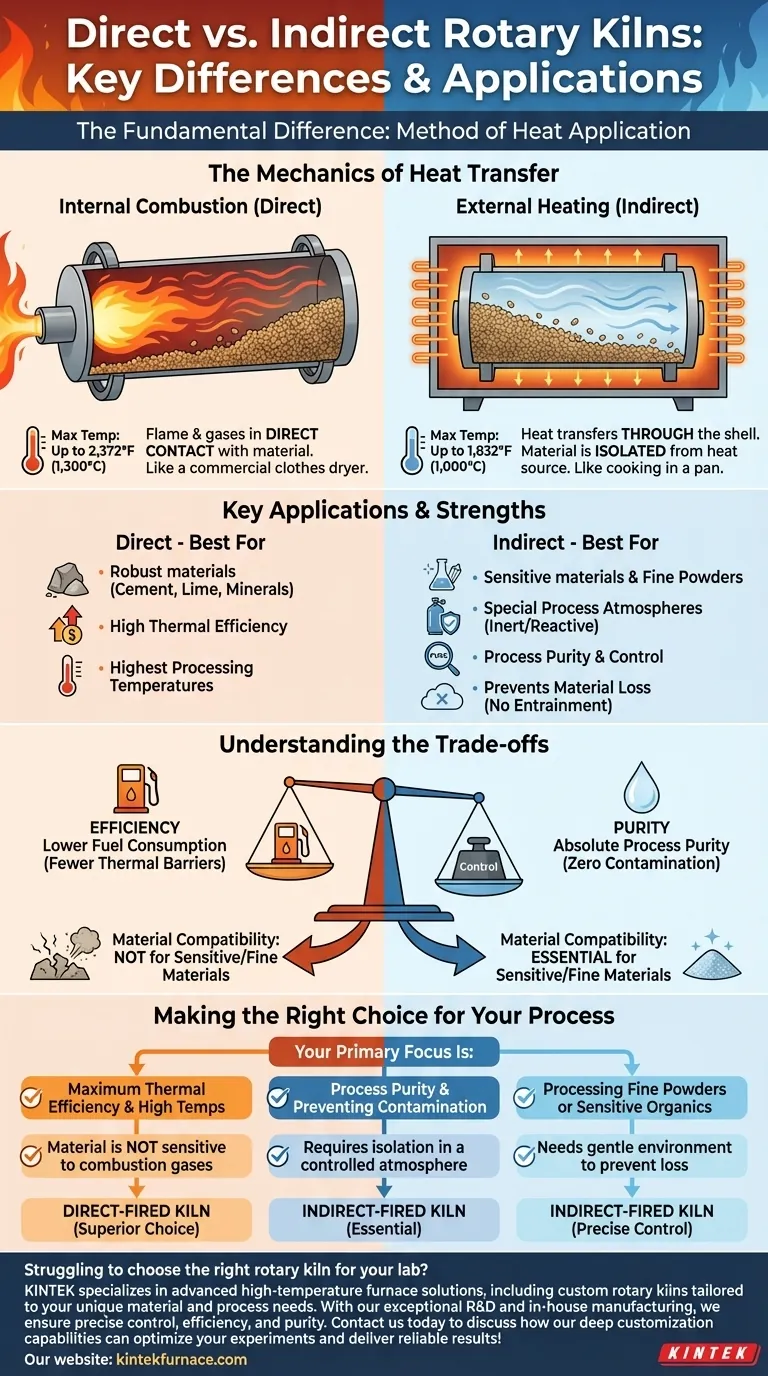

Die Mechanik der Wärmeübertragung

Das Design eines Drehrohrofens bestimmt direkt, wie thermische Energie das Prozessmaterial erreicht. Dieser einzige Unterschied in der Wärmeübertragungsmechanik schafft zwei unterschiedliche Geräteklassen mit unterschiedlichen Stärken.

Direkt befeuerte Öfen: Interne Verbrennung

In einem direkt befeuerten System injiziert ein Brenner Brennstoff und Luft in die rotierende Trommel, wodurch eine Flamme und heiße Gase entstehen, die durch den Ofen strömen, üblicherweise in Kontakt mit dem Material.

Diese Methode fördert eine sehr effektive Wärmeübertragung durch Konvektion und Strahlung direkt vom Gasstrom zum Materialbett. Stellen Sie sich das wie einen kommerziellen Wäschetrockner vor, bei dem heiße Luft direkt mit der Kleidung zirkuliert.

Diese Öfen sind in der Lage, sehr hohe Prozesstemperaturen zu erreichen, oft bis zu 1.300 °C (2.372 °F).

Indirekt befeuerte Öfen: Externe Beheizung

Bei einem indirekt befeuerten System ist die rotierende Ofentrommel in einem stationären Ofen eingeschlossen oder von externen Heizelementen umgeben. Die Wärmequelle tritt niemals in die Trommel ein.

Die Wärme muss zunächst auf die Außenseite der rotierenden Hülle übertragen werden und dann durch die Wand der Hülle leiten, um das Material im Inneren zu erhitzen. Dies ist vergleichbar mit dem Kochen von Speisen in einer Pfanne auf einem Herd – die Flamme erhitzt die Pfanne, die wiederum das Essen gart.

Dieses Design begrenzt die maximale Temperatur, die typischerweise bei bis zu 1.000 °C (1.832 °F) liegt, da das Schalenmaterial selbst zu einem begrenzenden Faktor wird.

Hauptanwendungen und Betriebsprinzipien

Ihr spezifisches Prozessziel – ob es sich um eine Rohkalzinierung oder eine empfindliche chemische Modifikation handelt – wird Sie zu dem einen oder anderen Design führen.

Wann ein direkt befeuerter Ofen zu verwenden ist

Direkt befeuerte Öfen sind das Arbeitspferd der Industrie für Anwendungen mit hohem Volumen und hohen Temperaturen, bei denen das Material chemisch robust ist.

Sie sind ideal für die Verarbeitung von Materialien, die durch den Kontakt mit Verbrennungsnebenprodukten wie CO₂, H₂O und überschüssigem Sauerstoff nicht negativ beeinflusst werden. Gängige Anwendungen umfassen die Herstellung von Zement, Kalk und die Kalzinierung von Mineralien.

Der Hauptgrund für die Wahl eines direkten Ofens ist seine hohe thermische Effizienz und die Fähigkeit, die höchstmöglichen Prozesstemperaturen zu erreichen.

Wann ein indirekt befeuerter Ofen zu verwenden ist

Indirekt befeuerte Öfen werden gewählt, wenn Prozesskontrolle und Materialreinheit von größter Bedeutung sind. Sie lösen Probleme, die direkte Öfen nicht lösen können.

Ihre kritischste Anwendung ist, wenn eine spezielle Prozessatmosphäre erforderlich ist. Da das Material isoliert ist, kann der Ofen mit einem Inertgas (wie Stickstoff) gefüllt werden, um Oxidation zu verhindern, oder mit einem reaktiven Gas für spezifische chemische Prozesse.

Sie sind auch unerlässlich für die Verarbeitung von sehr feinen Materialien. In einem direkten Ofen kann der Hochgeschwindigkeitsgasstrom feine Pulver aus der Trommel blasen (ein Phänomen, das als Mitriss bezeichnet wird), was zu Materialverlust führt. Die ruhige Atmosphäre in einem indirekten Ofen verhindert dies.

Die Kompromisse verstehen

Die Wahl des richtigen Ofens erfordert eine objektive Bewertung der Kompromisse zwischen thermischer Effizienz und Prozesskontrolle.

Effizienz vs. Reinheit

Der Kernkompromiss ist einfach: Effizienz für Reinheit. Direkte Öfen übertragen Wärme effizienter, da es weniger thermische Barrieren gibt, was zu einem geringeren Kraftstoffverbrauch bei einer bestimmten Temperatur führt.

Indirekte Öfen opfern einen Teil dieser Effizienz, um absolute Prozessreinheit zu gewährleisten, indem sichergestellt wird, dass das Material niemals durch Rauchgas kontaminiert wird.

Temperaturbereich

Direkte Öfen haben einen klaren Vorteil beim Erreichen der höchstmöglichen Temperaturen, was sie zur einzigen Wahl für bestimmte metallurgische und mineralogische Umwandlungen macht. Die Temperaturgrenze eines indirekten Ofens wird durch die Hitzetoleranz und Wärmeleitfähigkeit seiner Metallhülle begrenzt.

Materialkompatibilität

Dies ist der wichtigste entscheidende Faktor. Wenn Ihr Material empfindlich ist und durch die chemische Umgebung eines Verbrennungsgasstroms beschädigt oder verändert werden kann, ist ein indirekter Ofen nicht nur eine Option – er ist eine Notwendigkeit.

Wenn Ihr Material ein feines Pulver ist, macht die Möglichkeit des Materialverlusts durch Mitriss in einem direkten Ofen einen indirekten Ofen oft zur einzig praktischen Wahl.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung sollte von einem klaren Verständnis der Materialeigenschaften und Ihres letztendlichen Prozessziels geleitet werden.

- Wenn Ihr Hauptaugenmerk auf maximaler thermischer Effizienz und hohen Temperaturen liegt: Ein direkt befeuerter Ofen ist die überlegene Wahl, vorausgesetzt, Ihr Material ist nicht empfindlich gegenüber Verbrennungsgasen.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit und der Vermeidung von Kontaminationen liegt: Ein indirekt befeuerter Ofen ist unerlässlich, da er das Material in einer kontrollierten Atmosphäre vollständig isoliert.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von feinen Pulvern oder temperaturempfindlichen organischen Stoffen liegt: Ein indirekt befeuerter Ofen bietet die schonende Umgebung, die erforderlich ist, um Materialverlust zu verhindern und eine präzise Temperaturkontrolle zu gewährleisten.

Indem Sie die Bedürfnisse Ihres Materials priorisieren, können Sie die Ofentechnologie, die die zuverlässigsten und effektivsten Ergebnisse liefert, mit Zuversicht auswählen.

Zusammenfassungstabelle:

| Merkmal | Direkt befeuerter Ofen | Indirekt befeuerter Ofen |

|---|---|---|

| Wärmeübertragung | Direkter Kontakt mit Verbrennungsgasen | Externe Beheizung durch die Hülle |

| Max. Temperatur | Bis zu 1.300 °C (2.372 °F) | Bis zu 1.000 °C (1.832 °F) |

| Ideale Anwendungen | Zement, Kalk, Mineralkalzinierung | Empfindliche Materialien, feine Pulver, kontrollierte Atmosphären |

| Hauptvorteil | Hohe thermische Effizienz | Prozessreinheit und -kontrolle |

Fällt es Ihnen schwer, den richtigen Drehrohrofen für Ihr Labor zu finden? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich kundenspezifischer Drehrohröfen, die auf Ihre einzigartigen Material- und Prozessanforderungen zugeschnitten sind. Mit unserer außergewöhnlichen Forschung und Entwicklung und eigenen Fertigung gewährleisten wir präzise Kontrolle, Effizienz und Reinheit für Anwendungen wie Kalzinierung oder die Handhabung empfindlicher Materialien. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere umfassenden Anpassungsmöglichkeiten Ihre Experimente optimieren und zuverlässige Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

Andere fragen auch

- Wie wirkt sich die Individualisierung auf den Einsatz von Drehrohröfen aus? Steigern Sie Effizienz und Qualität mit maßgeschneiderten Lösungen

- Welche unterstützende Ausrüstung wird für ein Drehrohrofen-System benötigt? Wesentliche Komponenten für eine effiziente thermische Verarbeitung

- Welche Rolle spielen Gasströmung und Verbrennung in einem Drehrohrofen? Optimierung der Wärmeübertragung für Effizienz und Qualität

- Was sind einige gängige Prozesse, die in Drehrohröfen durchgeführt werden? Entdecken Sie effiziente Materialtransformationslösungen

- Welche Arten von physikalischen und chemischen Umwandlungen finden in einem Drehrohrofen statt? Meistern Sie die Materialverarbeitung für hervorragende Ergebnisse