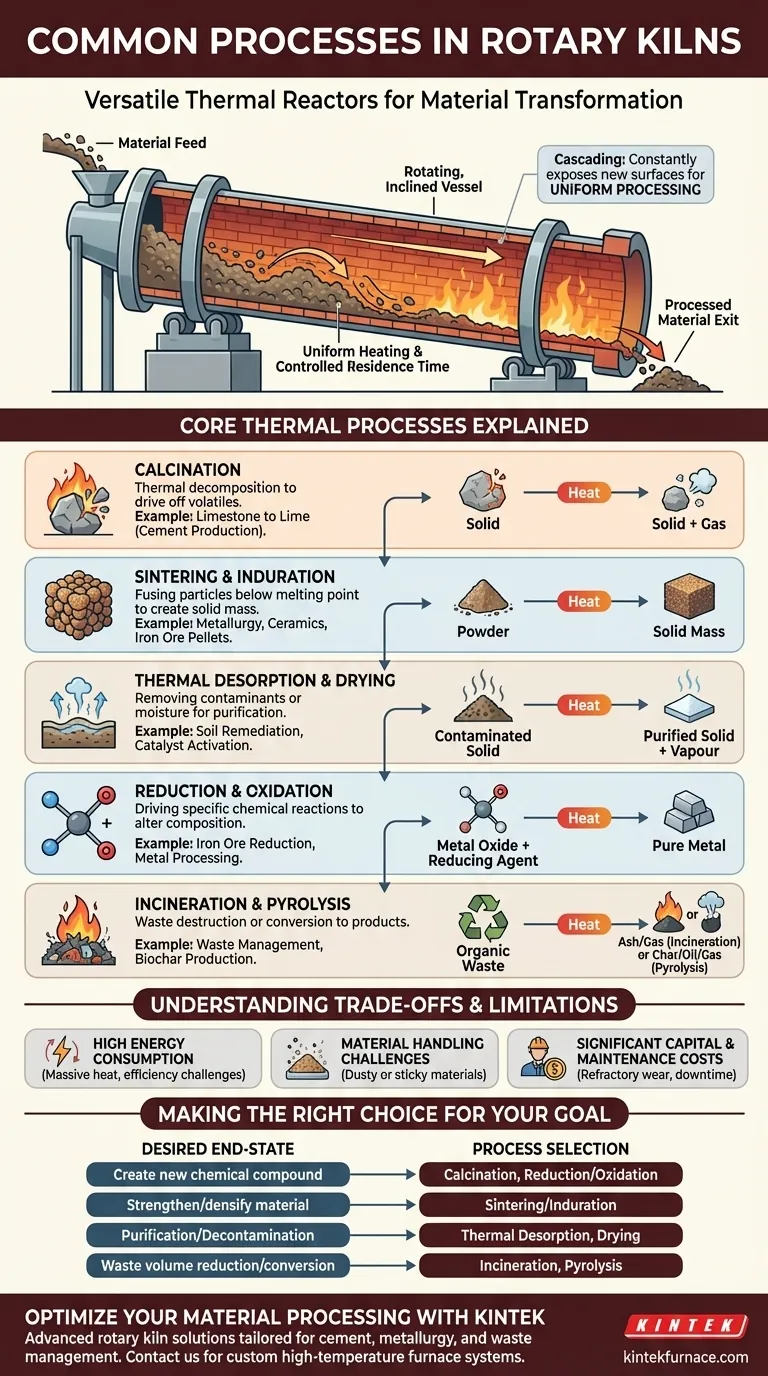

Im Grunde sind Drehrohöfen hochgradig vielseitige thermische Reaktoren, die zur Herbeiführung spezifischer physikalischer und chemischer Veränderungen in festen Materialien eingesetzt werden. Zu den gängigsten Prozessen, die sie ermöglichen, gehören die Kalzinierung zur chemischen Zersetzung, das Sintern zur Erzeugung einer festen Masse, die thermische Desorption zur Reinigung sowie Reduktion oder Oxidation für gezielte chemische Reaktionen. Diese Prozesse nutzen die einzigartige Fähigkeit des Ofens, Materialien gleichmäßig zu erhitzen und zu mischen.

Ein Drehrohrofen ist nicht nur ein Ofen; er ist eine dynamische Verarbeitungsumgebung. Sein Wert liegt in seiner Fähigkeit, eine Kombination aus kontrollierter Hitze, rotierender Mischung und atmosphärischen Bedingungen zu nutzen, um ein Material präzise von einem Zustand in einen anderen zu transformieren.

Die grundlegende Rolle eines Drehrohrofens

Ein Drehrohrofen ist ein großes, rotierendes zylindrisches Gefäß, das mit hitzebeständigen Steinen ausgekleidet und in einem leichten Winkel montiert ist. Das Material wird vom höheren Ende zugeführt, und die langsame Rotation und Neigung des Ofens bewirkt, dass das Material kaskadiert und allmählich zum unteren, heißeren Ende wandert.

Dieses Design ist aus zwei Gründen äußerst effektiv. Erstens sorgt die Kaskadenbewegung, bekannt als „Kaskadieren“, dafür, dass dem Material ständig neue Oberflächen der Wärmequelle ausgesetzt werden, was eine gleichmäßige Verarbeitung gewährleistet. Zweitens steuern der Winkel und die Rotationsgeschwindigkeit präzise die Verweilzeit – wie lange sich das Material im Ofen befindet –, was für das Erreichen der gewünschten Transformation entscheidend ist.

Erläuterung der wichtigsten thermischen Prozesse

Obwohl die Anwendungen vielfältig sind, lassen sie sich in einige grundlegende thermische Prozesse einteilen. Das Verständnis dieser Kernfunktionen ist der Schlüssel zum Verständnis der Fähigkeiten des Ofens.

Phasen- und chemische Umwandlung (Kalzinierung)

Kalzinierung ist der Prozess der Erhitzung eines festen Materials auf eine hohe Temperatur, um eine flüchtige Komponente auszutreiben und eine chemische Veränderung herbeizuführen. Dies ist einer der häufigsten Verwendungszwecke für Drehrohöfen.

Ein klassisches Beispiel ist die Zementherstellung, bei der Kalkstein (Calciumcarbonat) erhitzt wird, um Kalk (Calciumoxid) durch das Austreiben von Kohlendioxid zu erzeugen. Es handelt sich um einen Prozess der thermischen Zersetzung.

Erzeugung einer festen Masse (Sintern & Verhärtung)

Beim Sintern wird ein pulverförmiges oder körniges Material auf eine Temperatur knapp unterhalb seines Schmelzpunkts erhitzt. Bei dieser Temperatur verschmelzen die Partikel und bilden eine einzige, feste oder poröse Masse.

Dieser Prozess erhöht die Festigkeit und Dichte des Materials, ohne es zu verflüssigen. Er wird häufig in der Metallurgie zur Verarbeitung von Erzfeingut und bei der Herstellung von Keramiken eingesetzt. Die Verhärtung (Induration) ist ein ähnlicher Prozess, der häufig bei Eisenerzpellets angewendet wird.

Entfernung unerwünschter Substanzen (Thermische Desorption & Trocknung)

Diese Prozesse konzentrieren sich auf die Reinigung durch Entfernung flüchtiger Substanzen aus dem festen Grundmaterial.

Die Trocknung ist die einfachste Form und dient speziell der Entfernung von Wasser oder Feuchtigkeit. Die thermische Desorption, ein fortschrittlicherer Prozess, nutzt Wärme, um andere flüchtige organische Verbindungen (VOCs) oder Verunreinigungen zu verdampfen und zu entfernen, beispielsweise bei der Reinigung kontaminierter Böden oder der Aktivierung von Katalysatoren.

Antreiben chemischer Reaktionen (Reduktion & Oxidation)

Über das bloße Erhitzen hinaus kann ein Drehrohrofen die chemische Atmosphäre steuern, um spezifische Reaktionen voranzutreiben.

Die Reduktion ist ein chemischer Prozess, bei dem Sauerstoff aus einer Verbindung entfernt wird, oft durch die Zugabe eines Reduktionsmittels wie Kohlenmonoxid. Dies ist in der Metallurgie grundlegend für die Umwandlung von Metalloxiden in reine Metalle, wie bei der Eisenerzreduktion. Die Oxidation ist das Gegenteil, bei dem das Ziel darin besteht, dem Material Sauerstoff zuzuführen.

Zerstörung und Umwandlung (Verbrennung & Pyrolyse)

Drehrohöfen sind auch effektive Werkzeuge für die Abfallbehandlung und Materialumwandlung.

Die Verbrennung (Incineration) nutzt hohe Temperaturen und überschüssigen Sauerstoff, um eine vollständige Verbrennung organischer Materialien zu erreichen. Dies wird hauptsächlich zur Zerstörung von Abfällen und zur Volumenreduzierung eingesetzt. Die Pyrolyse beinhaltet das Erhitzen organischer Materialien in Abwesenheit von Sauerstoff, wodurch sie zu wertvollem Gas und Holzkohle zersetzt werden, anstatt zu verbrennen.

Verständnis der Kompromisse und Einschränkungen

Obwohl Drehrohöfen unglaublich vielseitig sind, sind sie nicht die universelle Lösung für alle thermischen Verarbeitungsanforderungen. Das Verständnis ihrer inhärenten Kompromisse ist für die richtige Anwendung entscheidend.

Hoher Energieverbrauch

Drehrohöfen, die oft Temperaturen über 1000 °C (1800 °F) betreiben, sind massive Energieverbraucher. Durch die Ofenwand und die Abgase kann erheblicher Wärmeverlust entstehen, was die Energieeffizienz zu einer primären betrieblichen Herausforderung macht.

Herausforderungen bei der Materialhandhabung

Die Kaskadenbewegung, die die Öfen effektiv macht, kann auch Probleme verursachen. Sehr feine oder staubige Materialien können in das Abgas mitgerissen werden, was komplexe und teure Gasbehandlungssysteme erfordert. Umgekehrt können klebrige oder agglomerierende Materialien sich auf dem feuerfesten Auskleidung ablagern, was regelmäßige Stillstände zur Reinigung erfordert.

Erhebliche Kapital- und Wartungskosten

Drehrohöfen sind große, robuste Geräte, die eine erhebliche Kapitalinvestition darstellen. Darüber hinaus verursacht die raue Innenumgebung Verschleiß an der feuerfesten Auskleidung, die regelmäßige Inspektion und eventuellen Austausch erfordert, was erhebliche Wartungskosten und Betriebsunterbrechungen zur Folge hat.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für den Einsatz eines Drehrohrofens hängt vollständig von der Transformation ab, die Sie erreichen möchten. Indem Sie sich auf den Endzustand Ihres Materials konzentrieren, können Sie den richtigen Prozess identifizieren.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer neuen chemischen Verbindung liegt: Sie suchen wahrscheinlich nach Kalzinierung zur Zersetzung oder einem Reduktions-/Oxidationsprozess zur chemischen Umwandlung.

- Wenn Ihr Hauptaugenmerk auf der Stärkung oder Verdichtung eines Materials liegt: Sintern oder Verhärtung ist der Schlüsselprozess, der benötigt wird, um Partikel miteinander zu verschmelzen.

- Wenn Ihr Hauptaugenmerk auf der Reinigung oder Dekontamination liegt: Thermische Desorption, Trocknung oder Rösten sind Ihre primären Methoden, um flüchtige Bestandteile auszutreiben.

- Wenn Ihr Hauptaugenmerk auf der Abfallvolumenreduzierung oder -umwandlung liegt: Verbrennung zur Zerstörung oder Pyrolyse zur chemischen Umwandlung sind die direktesten Anwendungen.

Das Verständnis dieser Kernprozesse ermöglicht es Ihnen, den Drehrohrofen nicht nur als Ofen, sondern als präzises Werkzeug für die Materialtransformation zu nutzen.

Zusammenfassungstabelle:

| Prozess | Hauptfunktion | Häufige Anwendungen |

|---|---|---|

| Kalzinierung | Thermische Zersetzung zur Austreibung von Flüchtigem | Zementherstellung, Kalkherstellung |

| Sintern & Verhärtung | Verschmelzen von Partikeln zur Erzeugung einer festen Masse | Metallurgie, Keramikherstellung |

| Thermische Desorption & Trocknung | Entfernung von Verunreinigungen oder Feuchtigkeit | Bodensanierung, Katalysatoraktivierung |

| Reduktion & Oxidation | Chemische Reaktionen zur Änderung der Zusammensetzung | Eisenerzreduktion, Metallverarbeitung |

| Verbrennung & Pyrolyse | Abfallzerstörung oder Umwandlung in Produkte | Abfallwirtschaft, Biokohleproduktion |

Bereit, Ihre Materialverarbeitung mit fortschrittlichen Drehrohrofenlösungen zu optimieren? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um Hochtemperatur-Ofensysteme anzubieten, die auf Branchen wie Zement, Metallurgie und Abfallwirtschaft zugeschnitten sind. Unsere tiefgreifenden Anpassungsfähigkeiten gewährleisten eine präzise Leistung für Kalzinierung, Sintern und mehr. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme Ihre Effizienz steigern und Ihre einzigartigen experimentellen Anforderungen erfüllen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was ist ein elektrisch beheizter Drehrohrofen und welche Industrien nutzen ihn? Entdecken Sie Präzisionserhitzung für hochreine Materialien

- Was ist das grundlegende Funktionsprinzip eines Drehrohrofens? Beherrschen Sie die Effizienz der industriellen thermischen Verarbeitung

- Wie profitiert die industrielle Fertigung von der automatisierten Steuerung in elektrischen Drehrohröfen? Erreichen Sie unübertroffene Präzision & Effizienz

- Welche Trocknungsanwendungen haben elektromagnetische Drehöfen? Entdecken Sie effiziente, präzise Trocknungslösungen

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen