Kurz gesagt, der Drehrohr-Kippofen ist dafür konzipiert, eine breite Palette von Partikelmaterialien zu verarbeiten, von feinen Pulvern bis zu groben Granulaten. Er eignet sich für verschiedene industrielle Wärmebehandlungen, einschließlich Kalzinierung, Sinterung, Materialsynthese und Kohlenstoffaktivierung, indem er hochkontrollierte Temperatur- und Atmosphärenbedingungen bietet.

Der wahre Wert des Ofens liegt nicht nur darin, was er verarbeiten kann, sondern auch wie. Seine einzigartige Kombination aus kontinuierlicher Rotation, einstellbarer Neigung und Atmosphärenkontrolle ermöglicht Ihnen eine präzise Steuerung der thermischen Gleichmäßigkeit und der Verweilzeit des Materials, wodurch die häufigen Herausforderungen inkonsistenter Erwärmung und ineffizienter Verarbeitung bei statischen Öfen gelöst werden.

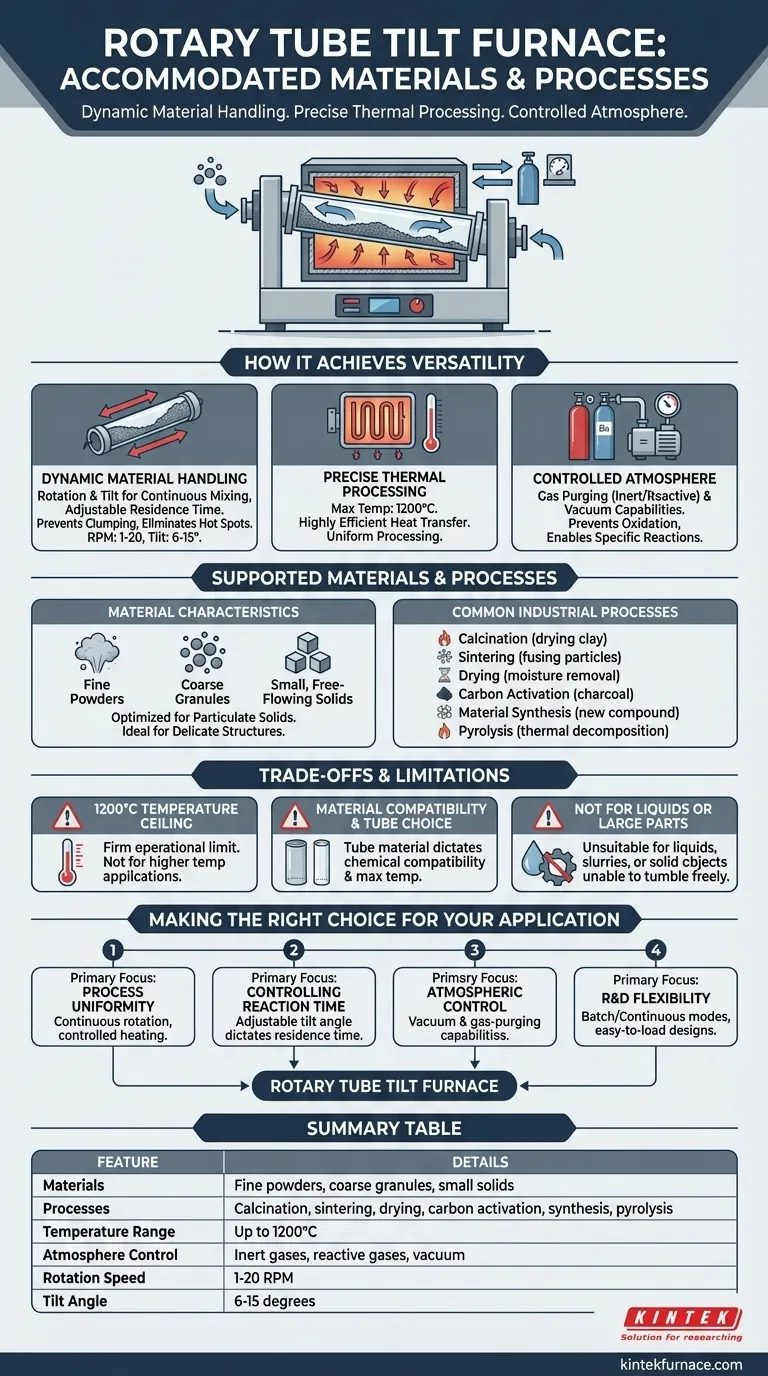

Wie diese Vielseitigkeit erreicht wird

Die Fähigkeit des Ofens, verschiedene Materialien und Prozesse zu verarbeiten, beruht auf drei grundlegenden Betriebsprinzipien, die Hand in Hand arbeiten. Das Verständnis dieser Prinzipien ist entscheidend, um festzustellen, ob er für Ihre spezifische Anwendung geeignet ist.

Dynamische Materialhandhabung durch Rotation und Neigung

Das Ofenrohr dreht sich mit einer langsamen, einstellbaren Geschwindigkeit, typischerweise zwischen 1 und 20 U/min. Diese sanfte Taumelbewegung mischt das Material kontinuierlich und sorgt dafür, dass jedes Partikel gleichmäßig der Wärmequelle ausgesetzt wird.

Diese Rotation, kombiniert mit Schaberleisten im Rohr, verhindert Verklumpungen und eliminiert die in statischen Systemen üblichen heißen oder kalten Stellen.

Darüber hinaus kann die gesamte Ofenbaugruppe von 6 bis 15 Grad geneigt werden. Dieser Winkel steuert direkt die Geschwindigkeit, mit der das Material durch das Rohr fließt, sodass Sie dessen Verweilzeit – die Dauer, die es in der Heizzone verbringt – präzise steuern können.

Präzise thermische Verarbeitung

Der Ofen bietet eine maximale Betriebstemperatur von 1200°C, wodurch er für die meisten industriellen thermischen Behandlungsanwendungen geeignet ist.

Da das Material ständig in Bewegung ist, ist die Wärmeübertragung sehr effizient. Dies gewährleistet nicht nur eine gleichmäßige Verarbeitung, sondern kann auch zu einem geringeren Energieverbrauch im Vergleich zu Chargenöfen führen, bei denen die Wärme eine statische Last durchdringen muss.

Kontrollierte Atmosphärenumgebungen

Viele fortschrittliche Materialien sind bei hohen Temperaturen sauerstoffempfindlich. Dieser Ofen begegnet diesem Problem direkt mit integrierten Gasspül- und Vakuumfunktionen.

Sie können Materialien unter einem Inertgas (wie Stickstoff oder Argon) oder einem reaktiven Gas oder sogar unter Vakuum verarbeiten. Diese Flexibilität ist entscheidend für Anwendungen wie die Verhinderung von Oxidation während des Sinterns oder die Durchführung spezifischer chemischer Reaktionen auf Katalysatoroberflächen.

Unterstützte Materialien und Prozesse im Detail

Die dynamische, kontrollierte Umgebung macht den Drehrohr-Kippofen für ein breites Spektrum von Anwendungen geeignet.

Materialeigenschaften

Das Design ist grundsätzlich für partikuläre Feststoffe optimiert. Dazu gehören:

- Feine Pulver (z.B. Keramikvorläufer, pharmazeutische Wirkstoffe)

- Grobe Granulate und Pellets

- Kleine, rieselfähige Feststoffe

Seine Fähigkeit, Materialien sanft zu taumeln, macht ihn ideal für empfindliche Strukturen, die durch aggressivere Mischmethoden beschädigt werden könnten.

Gängige industrielle Prozesse

Der Ofen zeichnet sich bei Prozessen aus, die von gleichmäßiger Erwärmung und kontrollierter Verweilzeit profitieren:

- Kalzinierung: Entfernung von Wasser oder flüchtigen Verbindungen aus Rohmaterialien wie Ton oder Aluminiumoxid.

- Sintern: Verschmelzen von Partikeln bei hohen Temperaturen zur Herstellung dichter Materialien wie Keramiken.

- Trocknen: Präzises Entfernen von Feuchtigkeit ohne Überhitzung des Kernmaterials.

- Kohlenstoffaktivierung/-karbonisierung: Herstellung von Aktivkohle mit hoher Oberfläche.

- Materialsynthese: Bildung neuer Verbindungen, einschließlich fortschrittlicher Nanomaterialien.

- Pyrolyse: Thermische Zersetzung organischer Materialien in Abwesenheit von Sauerstoff.

Abwägungen und Einschränkungen verstehen

Kein einziges Gerät ist für jede Aufgabe perfekt. Um eine fundierte Entscheidung zu treffen, müssen Sie die Betriebsgrenzen des Ofens kennen.

Die Temperaturgrenze von 1200°C

Dies ist eine feste Betriebsgrenze. Prozesse, die höhere Temperaturen erfordern, wie das Brennen bestimmter Hochleistungskeramiken oder spezifische metallurgische Anwendungen, erfordern eine andere Art von Ofentechnologie.

Materialverträglichkeit und Rohrwahl

Das Prozessrohr ist eine kritische Komponente. Die Wahl zwischen Materialien wie Quarz und Aluminiumoxid bestimmt die chemische Verträglichkeit und die maximale Temperatur. Aluminiumoxidrohre sind robuster für höhere Temperaturen, während Quarz für Niedertemperaturprozesse, bei denen visuelle Beobachtung von Vorteil ist, bevorzugt werden kann. Das zu verarbeitende Material darf nicht mit dem Rohr reagieren oder es beschädigen.

Nicht für Flüssigkeiten oder sehr große Teile

Dieser Ofen ist speziell für Pulver, Granulate und andere Partikel gebaut. Er ist nicht geeignet für die Verarbeitung von Flüssigkeiten, Schlämmen oder großen, festen Objekten, die nicht frei im Rohr taumeln können.

Die richtige Wahl für Ihre Anwendung treffen

Verwenden Sie diese Punkte, um festzustellen, ob dieser Ofen zu Ihrem primären Verarbeitungsziel passt.

- Wenn Ihr Hauptaugenmerk auf der Prozessgleichmäßigkeit liegt: Die kontinuierliche Rotation und die kontrollierte Erwärmung sind ideal für die Herstellung hochwertiger, konsistenter Chargen ohne Hotspots.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle der Reaktionszeit liegt: Der einstellbare Neigungswinkel ermöglicht Ihnen eine direkte Kontrolle über die Verweilzeit des Materials, was für das Trocknen, Kalzinieren und zeitkritische chemische Reaktionen entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf der Atmosphärenkontrolle liegt: Die Vakuum- und Gasspülfunktionen sind unerlässlich für die Verarbeitung sauerstoffempfindlicher Materialien oder die Durchführung von Reaktionen unter spezifischen Gasumgebungen.

- Wenn Ihr Hauptaugenmerk auf Prozessflexibilität für F&E liegt: Die Möglichkeit, sowohl im Batch- als auch im kontinuierlichen Modus zu arbeiten, kombiniert mit leicht zu beladenden geteilten Ofenkonstruktionen, bietet eine erhebliche Vielseitigkeit für das Testen verschiedener Materialien und Parameter.

Indem Sie verstehen, wie die Kernfunktionen des Ofens spezifische Materialherausforderungen bewältigen, können Sie sicher feststellen, ob er das richtige Werkzeug für Ihre Arbeit ist.

Zusammenfassende Tabelle:

| Merkmal | Details |

|---|---|

| Materialien | Feine Pulver, grobe Granulate, kleine Feststoffe |

| Prozesse | Kalzinierung, Sintern, Trocknen, Kohlenstoffaktivierung, Materialsynthese, Pyrolyse |

| Temperaturbereich | Bis zu 1200°C |

| Atmosphärenkontrolle | Inertgase, reaktive Gase, Vakuum |

| Rotationsgeschwindigkeit | 1-20 U/min |

| Neigungswinkel | 6-15 Grad |

Bereit, die thermische Verarbeitung Ihres Labors mit maßgeschneiderten Lösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperaturöfen wie Drehrohrofenmodelle anzubieten, die für verschiedene Labore konzipiert sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Materialhandhabung und Prozesseffizienz optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind die Hauptmerkmale von Drehrohrofen hinsichtlich der Wärmebehandlung? Gleichmäßige Erwärmung und hoher Durchsatz erreichen

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung

- Wie ist der Aufbau eines Drehrohrofens gekennzeichnet? Entdecken Sie seine Schlüsselkomponenten und Vorteile

- Wie unterstützen Drehrohrofen eine Echtzeitüberwachung und kontinuierliche Verarbeitung? Steigern Sie die Effizienz durch kontinuierlichen Durchsatz und Live-Beobachtung

- Was sind die Hauptvorteile von Drehrohröfen? Erzielen Sie überlegene Gleichmäßigkeit und Effizienz bei der thermischen Verarbeitung