Im Grunde genommen verwenden Drehrohröfen entweder gasbefeuerte Systeme oder elektrische Widerstandsheizelemente. Beide Typen arbeiten nach dem Grundprinzip der indirekten Wärmeübertragung, bei dem sich die Wärmequelle außerhalb des rotierenden Prozessrohrs befindet, um sicherzustellen, dass das Material im Inneren gleichmäßig und ohne direkten Kontakt oder Kontamination durch die Quelle selbst erwärmt wird.

Der entscheidende Unterschied im Betrieb eines Drehrohrofens liegt nicht nur in der Wahl zwischen Gas und Elektrizität, sondern in seiner Abhängigkeit von einer indirekten Heizmethode. Die externe Wärmequelle erwärmt das rotierende Rohr, das dann als dynamischer Wärmetauscher fungiert, um das darin befindliche Material gleichmäßig zu verarbeiten.

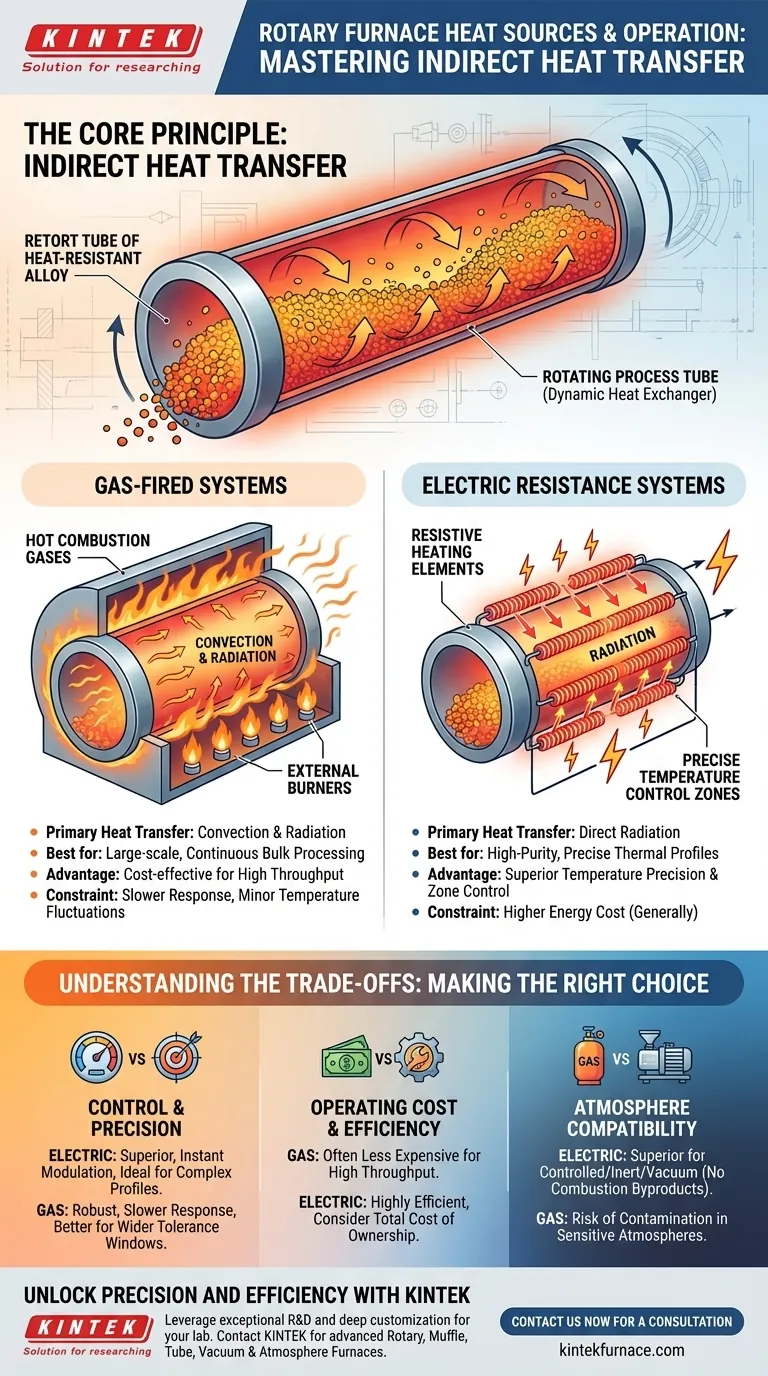

Das Grundprinzip: Indirekte Wärmeübertragung

Die Konstruktion eines Drehrohrofens ist darauf ausgelegt, eine grundlegende Herausforderung bei der Materialverarbeitung zu lösen: die Erzielung einer perfekten Temperaturhomogenität über eine Materialcharge hinweg, insbesondere bei Pulvern oder Granulaten.

Warum indirekte Beheizung entscheidend ist

Durch die Platzierung der Wärmequelle außerhalb der Prozesskammer verhindert das System jeglichen direkten Kontakt zwischen den Verbrennungsprodukten (bei Gassystemen) oder Heizelementen und dem Material.

Diese Trennung ist für hochreine Anwendungen und Prozesse wie Kalzinierung oder Oxidation, bei denen die chemische Integrität des Materials und die umgebende Atmosphäre präzise gesteuert werden müssen, von entscheidender Bedeutung.

Die Rolle des rotierenden Rohrs

Das rotierende Rohr oder die Retorte ist das Herzstück des Systems. Die externen Heizelemente – entweder Gasbrenner oder elektrische Spulen – erwärmen die Außenfläche dieses Rohrs.

Das Rohr, das typischerweise aus einer Hochtemperaturlegierung oder Keramik besteht, absorbiert diese thermische Energie und überträgt sie durch Leitung auf das im Inneren trudelnde Material. Es wird effektiv zur Wärmequelle für das Material.

Wie die Rotation die Gleichmäßigkeit gewährleistet

Während sich das Rohr dreht, hebt es das Material kontinuierlich an und lässt es trudeln. Dieses ständige Mischen stellt sicher, dass jeder Partikel wiederholt der heißen Innenwand des Rohrs ausgesetzt wird.

Diese Wirkung eliminiert Temperaturgradienten und Hotspots, die bei statischen Öfen üblich sind, was zu einer außergewöhnlich gleichmäßigen Wärmebehandlung führt.

Ein genauerer Blick auf die Wärmequellen

Obwohl sowohl Gas- als auch elektrische Systeme eine indirekte Beheizung erreichen, unterscheiden sich ihre Betriebseigenschaften.

Gasbefeuerte Systeme

Gasbefeuerte Drehrohröfen verwenden Brenner, die entlang der Länge des Ofenmantels positioniert sind, um heiße Verbrennungsgase zu erzeugen.

Diese heißen Gase strömen durch die Kammer außerhalb des rotierenden Prozessrohrs und übertragen Wärme hauptsächlich durch Konvektion und Strahlung auf die Außenwand des Rohrs. Sie werden oft für groß angelegte kontinuierliche Prozesse bevorzugt, bei denen die Betriebskosten ein Schlüsselfaktor sind.

Elektrische Widerstandsheizsysteme

Elektrische Drehrohröfen verwenden Widerstandsheizelemente, wie Siliziumkarbid oder Molybdändisilizid, die um das Prozessrohr herum angeordnet sind.

Wenn ein elektrischer Strom durch diese Elemente fließt, erwärmen sie sich und strahlen Wärmeenergie direkt auf die Außenfläche des Rohrs ab. Diese Methode bietet eine außergewöhnlich präzise Temperaturregelung, die oft von hochentwickelten Computersystemen über mehrere Heizzonen hinweg gesteuert wird.

Die Abwägungen verstehen: Gas vs. Elektro

Die Wahl der Wärmequelle erfordert eine Abwägung zwischen Steuerung, Kosten und Prozessanforderungen. Es gibt nicht die eine „beste“ Option; die optimale Wahl hängt vollständig von der Anwendung ab.

Steuerung und Präzision

Elektrische Systeme bieten überlegene Temperaturpräzision und Zonensteuerung. Die Energiezufuhr kann sofort und genau moduliert werden, was sie ideal für empfindliche Materialien oder komplexe Heizprofile macht, die spezifische Aufheiz- und Haltephasen erfordern.

Gassysteme sind zwar robust, haben aber im Allgemeinen langsamere Reaktionszeiten und können geringfügige Temperaturschwankungen verursachen, wodurch sie besser für Massenprozesse mit größeren Toleranzfenstern geeignet sind.

Betriebskosten und Effizienz

Gas ist oft eine kostengünstigere Energiequelle als Elektrizität, was gasbefeuerte Öfen für Hochdurchsatz-Dauerbetrieb kosteneffizienter macht.

Moderne Elektromäntel können jedoch sehr energieeffizient sein, insbesondere wenn sie gut isoliert sind. Die Gesamtkosten, einschließlich der Wartung, sollten berücksichtigt werden.

Atmosphärenkompatibilität

Für Prozesse, die eine kontrollierte oder inerte Atmosphäre (wie Stickstoff oder Argon) oder ein Vakuum erfordern, sind elektrische Öfen fast immer die überlegene Wahl.

Da keine Verbrennung stattfindet, besteht keine Gefahr, dass Nebenprodukte die Prozessatmosphäre im Rohr kontaminieren, was die Prozessreinheit gewährleistet.

Die richtige Wahl für Ihren Prozess treffen

Ihre Auswahl sollte von Ihrem primären Verarbeitungsziel geleitet werden.

- Wenn Ihr Hauptaugenmerk auf hochreinen Materialien und präzisen thermischen Profilen liegt: Ein elektrischer Widerstandsofen bietet die unübertroffene Kontrolle und saubere Betriebsumgebung, die Sie benötigen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Massengütern liegt, bei denen Durchsatz und Betriebskosten die Haupttreiber sind: Ein gasbefeuerter Ofen ist in der Regel die pragmatischere und wirtschaftlichere Lösung.

- Wenn Ihr Prozess eine streng kontrollierte, inerte oder Vakuumatmosphäre erfordert: Ein elektrischer Ofen ist die einzig praktikable Option, um atmosphärische Kontaminationen zu verhindern.

Letztendlich ermöglicht Ihnen das Verständnis dafür, wie die Wärmequelle mit der mechanischen Konstruktion des Ofens interagiert, die Auswahl des richtigen Werkzeugs für Ihr spezifisches Materialumwandlungsziel.

Zusammenfassungstabelle:

| Wärmequellentyp | Wesentliche Merkmale | Am besten geeignet für |

|---|---|---|

| Gasbefeuerte Systeme | Verwendet Brenner für Konvektions-/Strahlungswärme; kosteneffizient für hohen Durchsatz | Großtechnische Massengutverarbeitung, bei der die Betriebskosten ein Schlüsselfaktor sind |

| Elektrische Widerstandssysteme | Verwendet Heizelemente für präzise Temperaturregelung; ideal für saubere Atmosphären | Hochreine Materialien, präzise thermische Profile und inerte/Vakuumatmosphären |

Erschließen Sie Präzision und Effizienz in Ihrem Labor mit KINTEKs fortschrittlichen Drehrohröfen

Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um verschiedenste Labore mit hochmodernen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktlinie umfasst Drehrohröfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke kundenspezifische Anpassungsfähigkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Ob Sie die Kosteneffizienz gasbefeuerter Systeme für die Massenverarbeitung oder die überlegene Kontrolle elektrischer Systeme für empfindliche Materialien benötigen, KINTEK verfügt über die Expertise, um maßgeschneiderte Lösungen zu liefern, die Ihre Materialumwandlungsprozesse verbessern. Lassen Sie sich nicht von Heizproblemen zurückhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen die Leistung Ihres Labors optimieren und Ihre spezifischen Ziele erreichen können.

Kontaktieren Sie uns jetzt für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Welche Materialarten können in einem Rotationsrohrofen verarbeitet werden? Entdecken Sie ideale Materialien für die Hochtemperaturverarbeitung

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung