Die grundlegende Herausforderung bei der Materialplatzierung in einem Drehrohrofen ergibt sich direkt aus seinem Kerndesign. Der geschlossene, rotierende Zylinder, der ihn außergewöhnlich effektiv für eine gleichmäßige Erwärmung macht, schränkt gleichzeitig den physischen Zugang ein und erschwert die Einführung und Verwaltung von Materialien während eines Prozesses.

Das Merkmal, das einen Drehrohrofen auszeichnet – seine konstante Rotation für eine gleichmäßige Wärmebehandlung – ist gleichzeitig seine größte Einschränkung für die Materialplatzierung. Sie gewinnen Temperaturkonsistenz auf Kosten der Zugänglichkeit und der Positionskontrolle.

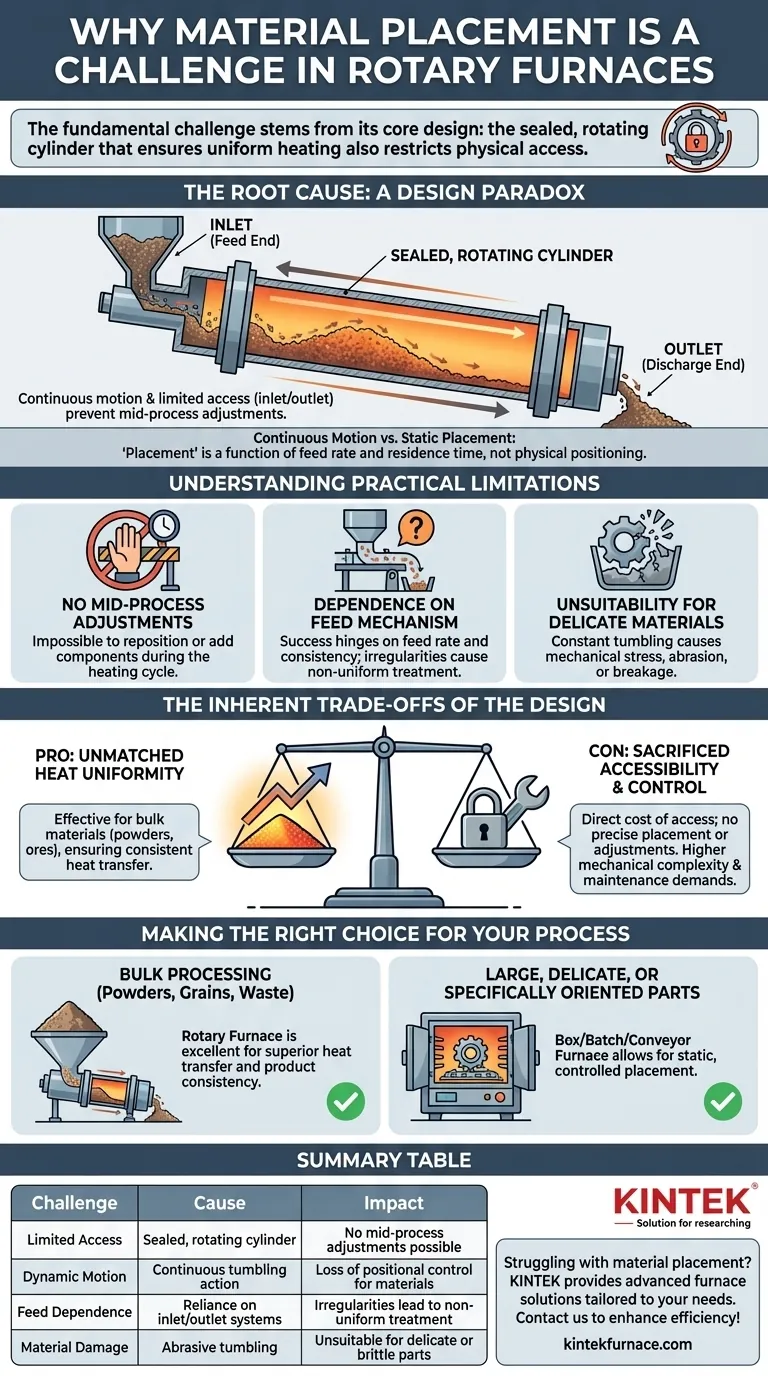

Die Wurzel des Problems: Ein Design-Paradoxon

Ein Drehrohrofen arbeitet nach einem einfachen, aber wirkungsvollen Prinzip. Das Verständnis dieses Prinzips zeigt, warum die Materialplatzierung keine einfache Aufgabe ist.

Der versiegelte, rotierende Zylinder

Im Kern ist ein Drehrohrofen ein leicht geneigtes Rohr, das sich kontinuierlich dreht. Das Material wird in das höhere Ende eingeführt und fällt langsam zum unteren Ende, während es erhitzt wird.

Dieses Design ist speziell für das Mischen und die Gewährleistung konzipiert, dass jede Oberfläche des Materials der Wärmequelle ausgesetzt wird.

Begrenzte Zugangspunkte

Da die zentrale Kammer ein versiegelter, rotierender Tubus ist, kann man nicht einfach eine Tür öffnen, um den Inhalt anzupassen. Der Zugang ist auf den Einlass (Beschickungsende) und den Auslass (Entleerungsende) beschränkt.

Dies macht jegliche Intervention oder Anpassung mitten im Prozess nahezu unmöglich, ohne den gesamten Betrieb zu unterbrechen.

Kontinuierliche Bewegung vs. statische Platzierung

Im Gegensatz zu einem Kammer- oder Stapelofen, bei dem Gegenstände sorgfältig auf Regalen oder Vorrichtungen platziert werden können, ist ein Drehrohrofen für einen dynamischen Materialfluss konzipiert.

Die Wälzbewegung bedeutet, dass Sie keine Kontrolle über die spezifische Ausrichtung oder Position eines einzelnen Teils haben, sobald es sich im Ofen befindet. „Platzierung“ wird zu einer Funktion der Zufuhrrate und der Verweilzeit, nicht der physischen Positionierung.

Die praktischen Einschränkungen verstehen

Dieses Designparadigma hat direkte Auswirkungen auf die Arten von Prozessen, die ein Drehrohrofen effektiv handhaben kann.

Keine Anpassungen während des Prozesses

Die bedeutendste Einschränkung ist die Unfähigkeit, Materialien während des Heizzyklus neu zu positionieren oder neue Komponenten hinzuzufügen.

Prozesse, die häufige menschliche Eingriffe oder präzise, mehrstufige Anordnungen erfordern, sind mit dieser Ofenart grundsätzlich unvereinbar.

Abhängigkeit vom Zuführungsmechanismus

Der Erfolg hängt vom Design und der Kalibrierung des Materialzufuhrsystems ab. „Sorgfältige Platzierung“ bezieht sich in diesem Zusammenhang auf die Kontrolle der Rate und Konsistenz des Materials, das in den Ofen gelangt.

Jede Unregelmäßigkeit in der Zufuhr wird sich direkt in einer ungleichmäßigen Behandlung niederschlagen, da sie nicht korrigiert werden kann, sobald sich das Material im Rohr befindet.

Ungeeignet für empfindliche Materialien

Das ständige Wälzen kann mechanische Beanspruchung, Abrieb oder Bruch verursachen.

Dies macht Drehrohrofen zu einer schlechten Wahl für empfindliche, spröde oder große, komplexe Teile, die durch die kaskadierende Bewegung beschädigt werden könnten.

Die inhärenten Kompromisse des Designs

Die Wahl eines Drehrohrofens bedeutet, einen kritischen Kompromiss zwischen thermischer Effizienz und betrieblicher Flexibilität in Kauf zu nehmen.

Vorteil: Unübertroffene Wärmegleichmäßigkeit

Für Schüttgüter wie Pulver, Erze, Granulate oder Pellets ist die Wälzbewegung die effektivste Methode, um eine außergewöhnliche Temperaturgleichmäßigkeit und einen effizienten Wärmeaustausch zu erzielen.

Nachteil: Eingeschränkte Zugänglichkeit und Kontrolle

Diese Gleichmäßigkeit geht direkt zu Lasten des Zugangs. Sie können Objekte nicht präzise platzieren, bestimmte Oberflächen schützen oder ihre Position anpassen, sobald der Prozess begonnen hat.

Nachteil: Höherer Wartungsaufwand

Der Drehmechanismus selbst, insbesondere die Dichtungen, die bei hohen Temperaturen funktionieren müssen, führen zu mechanischer Komplexität. Diese Komponenten erfordern spezialisiertes Fachwissen und häufigere Wartung im Vergleich zu einem statischen Ofen.

Die richtige Wahl für Ihren Prozess treffen

Die spezifischen Anforderungen Ihrer Anwendung bestimmen, ob ein Drehrohrofen das richtige Werkzeug ist.

- Wenn Ihr Hauptaugenmerk auf der Massenverarbeitung von austauschbaren Materialien (Pulver, Körner, Abfälle) liegt: Ein Drehrohrofen ist eine ausgezeichnete Wahl, da sein kontinuierliches Wälzen eine überlegene Wärmeübertragung und Produktkonsistenz bietet.

- Wenn Ihr Hauptaugenmerk auf der Behandlung großer, empfindlicher oder spezifisch ausgerichteter Teile liegt: Ein Kammer-, Stapel- oder Förderbandofen, der eine statische, kontrollierte Platzierung ermöglicht, ist die geeignetere Lösung.

Letztendlich ist das Verständnis dieses Kernkompromisses zwischen gleichmäßiger Erwärmung und Materialzugang der Schlüssel zur Auswahl der richtigen thermischen Prozessausrüstung.

Zusammenfassungstabelle:

| Herausforderung | Ursache | Auswirkung |

|---|---|---|

| Begrenzter Zugang | Versiegelter, rotierender Zylinder | Keine Anpassungen während des Prozesses möglich |

| Dynamische Bewegung | Kontinuierliche Wälzbewegung | Verlust der Positionskontrolle für Materialien |

| Abhängigkeit von der Zufuhr | Verlassen auf Einlass-/Auslasssysteme | Unregelmäßigkeiten führen zu ungleichmäßiger Behandlung |

| Materialschäden | Abrasives Wälzen | Ungeeignet für empfindliche oder spröde Teile |

Haben Sie Probleme mit der Materialplatzierung in Ihren thermischen Prozessen? KINTEK ist für Sie da! Mit außergewöhnlicher F&E und Eigenfertigung bieten wir fortschrittliche Hochtemperatur-Ofenlösungen, die auf Ihre Bedürfnisse zugeschnitten sind. Unser Produktportfolio umfasst Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Fähigkeiten zur tiefgreifenden Anpassung unterstützt werden, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Lassen Sie sich nicht von Designbeschränkungen zurückhalten – kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu steigern und überlegene Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle