Im Kern ist die Mikrowellenplasma-CVD-Methode (MPCVD) eine fortschrittliche Technik zur Abscheidung hochwertiger dünner Schichten auf einem Substrat. Dies wird erreicht, indem Mikrowellenenergie verwendet wird, um Gase in ein Plasma anzuregen, das dann den chemischen Abscheidungsprozess erleichtert. Ihr primärer und wichtigster Anwendungsbereich ist die Synthese von hochreinen, hochwertigen Diamantfilmen für industrielle und wissenschaftliche Anwendungen.

MPCVD ist nicht nur eine weitere Abscheidungsmethode; sie stellt den führenden Industriestandard für die Synthese von Diamanten dar. Ihr Hauptvorteil liegt in der Verwendung eines kontrollierten, kontaminationsfreien Mikrowellenplasmas, das ein Maß an Qualität, Reinheit und Skalierbarkeit ermöglicht, das andere Techniken nicht konstant erreichen können.

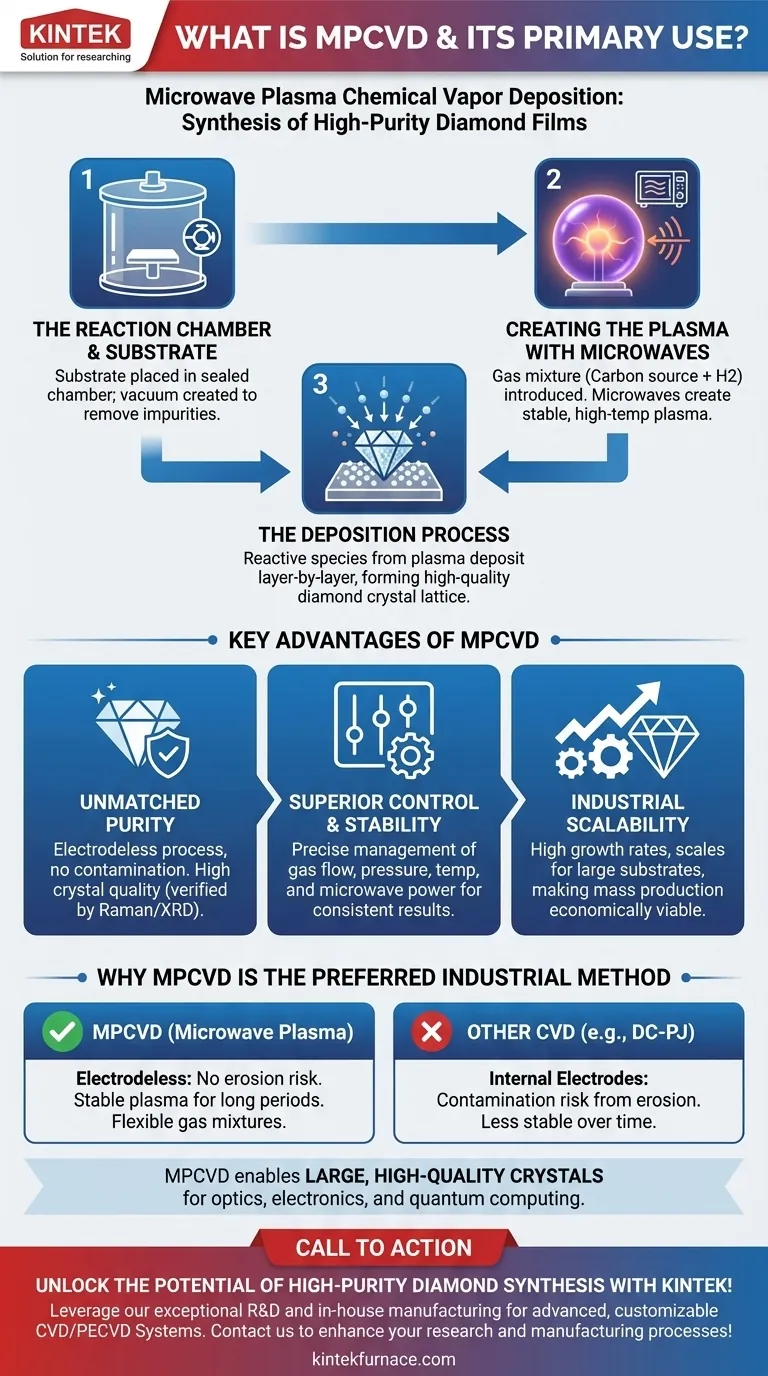

Wie MPCVD funktioniert: Eine schrittweise Aufschlüsselung

Der MPCVD-Prozess ist präzise und geschlossen und darauf ausgelegt, eine perfekte Umgebung für das Kristallwachstum zu schaffen. Er entfaltet sich in einer kontrollierten Abfolge innerhalb einer speziellen Reaktionskammer.

Die Reaktionskammer und das Substrat

Zuerst wird ein Substrat – das Material, auf dem der Diamant wachsen soll – auf einem Halter in der Reaktionskammer platziert. Die Kammer wird versiegelt und auf einen sehr niedrigen Druck evakuiert, wodurch ein Vakuum entsteht, das alle unerwünschten atmosphärischen Gase oder Verunreinigungen entfernt.

Erzeugung des Plasmas mit Mikrowellen

Als Nächstes wird ein sorgfältig kontrolliertes Gasgemisch, das eine Kohlenstoffquelle (wie Methan) und Wasserstoff enthält, in die Kammer eingeleitet. Anschließend werden Mikrowellen in die Kammer gerichtet, wodurch die Gasmoleküle angeregt und ionisiert werden. Dieser Prozess erzeugt ein stabiles, hochtemperaturiges Plasma – eine leuchtende Kugel geladener Teilchen.

Der Abscheidungsprozess

Innerhalb dieses Plasmas zerfallen die Gasmoleküle in reaktive Spezies. Diese Spezies lagern sich dann auf der Oberfläche des Substrats ab und ordnen sich in das Kristallgitter des Diamanten an. Der Prozess setzt sich Schicht für Schicht fort und baut einen hochwertigen Diamantfilm auf.

Die Hauptvorteile von MPCVD

MPCVD gilt als die vielversprechendste Methode für die industrielle Diamantsynthese, da sie viele der Herausforderungen älterer Techniken löst. Ihre Vorteile sind direkt für ihre weite Verbreitung verantwortlich.

Unübertroffene Reinheit und Qualität

Der Mikrowellen-basierte Prozess ist elektrodenlos, was bedeutet, dass keine internen Komponenten vorhanden sind, die sich abnutzen und den Diamantfilm kontaminieren könnten. Dies führt zu einer außergewöhnlich hohen Reinheit und ausgezeichneten Kristallqualität, was durch Analyseverfahren wie Raman-Spektroskopie und Röntgenbeugung (XRD) überprüft werden kann.

Überlegene Kontrolle und Stabilität

MPCVD-Systeme bieten stabile und hochgradig kontrollierbare Reaktionsbedingungen. Bediener können Gasfluss, Druck, Temperatur und Mikrowellenleistung präzise steuern. Dieses Maß an Kontrolle gewährleistet die konsistente, wiederholbare Herstellung von Diamantfilmen mit spezifisch gewünschten Eigenschaften.

Industrielle Skalierbarkeit

Die Methode unterstützt hohe Wachstumsraten und kann für größere Substrate skaliert werden. Diese Skalierbarkeit ist für industrielle Anwendungen von entscheidender Bedeutung und macht die Massenproduktion großer Einkristalldiamanten wirtschaftlich rentabel.

Warum MPCVD die bevorzugte industrielle Methode ist

Obwohl andere CVD-Methoden (Chemical Vapor Deposition) existieren, wie z. B. Hot Filament (HFCVD) oder Direct Current Plasma Jet (DC-PJ), hat sich MPCVD als die überlegene Wahl für Hochsicherheitsanwendungen herauskristallisiert.

Freiheit von Kontamination

Im Gegensatz zu DC-basierten Methoden, die Elektroden in der Reaktionskammer erfordern, eliminiert die Verwendung externer Mikrowellen bei MPCVD das Risiko der Elektrodenabnutzung vollständig. Dies ist der wichtigste Grund für die Fähigkeit der Methode, ultrareine Diamanten herzustellen.

Stabiler und flexibler Prozess

Das durch Mikrowellen erzeugte Plasma ist stabiler und über lange Zeiträume leichter zu kontrollieren als bei anderen Methoden. MPCVD ermöglicht auch die flexible Verwendung unterschiedlicher Gasgemische, was eine Feinabstimmung der Diamanteigenschaften ermöglicht.

Ermöglichung großer, hochwertiger Kristalle

Die Kombination aus Stabilität, Reinheit und Kontrolle macht MPCVD einzigartig in der Lage, große Einkristalldiamanten herzustellen. Diese sind unerlässlich für fortschrittliche Anwendungen in der Optik, Elektronik und Quantencomputertechnik, wo Defekte die Leistung beeinträchtigen können.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der Abscheidungsmethode hängt vollständig von Ihrem Endziel ab. MPCVD ist ein leistungsstarkes, aber spezialisiertes Werkzeug, und das Verständnis seiner Stärken verdeutlicht seine Rolle in Ihrem Projekt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Diamantfilmen höchster Reinheit liegt: MPCVD ist aufgrund seines kontaminationsfreien Plasmaverfahrens die branchenführende Wahl.

- Wenn Ihr Hauptaugenmerk auf der industriellen Produktion liegt: Die hohe Wachstumsrate, Stabilität und das Potenzial für große Substrate machen die Methode zur praktikabelsten Option für die Fertigung.

- Wenn Ihr Hauptaugenmerk auf der präzisen Kontrolle der Filmeigenschaften liegt: MPCVD bietet unübertroffene Stabilität und Parameterkontrolle und gewährleistet wiederholbare, qualitativ hochwertige Ergebnisse für sensible Anwendungen.

Letztendlich bietet MPCVD einen klaren Weg zur Synthese fortschrittlicher Diamantmaterialien, die einst technisch oder wirtschaftlich unpraktisch waren.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Methodenname | Mikrowellenplasma-CVD (MPCVD) |

| Hauptanwendungsgebiet | Synthese von hochreinen, hochwertigen Diamantfilmen |

| Hauptvorteile | Elektrodenloser Prozess, überlegene Reinheit, präzise Kontrolle, industrielle Skalierbarkeit |

| Ideal für | Industrielle und wissenschaftliche Anwendungen, die hochwertige Diamantmaterialien erfordern |

Entfesseln Sie das Potenzial der Synthese von hochreinem Diamant für Ihr Labor! Bei KINTEK nutzen wir herausragende F&E und die eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, mit starken Fähigkeiten zur Tiefenanpassung, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Ob Sie die Produktion skalieren oder präzise Kontrolle fordern – unsere MPCVD-Systeme liefern unübertroffene Qualität und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungs- und Fertigungsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Was sind die Anwendungen der chemischen Gasphasenabscheidung? Energieversorgung moderner Technologien von Chips bis hin zu Solarmodulen

- Wozu dient eine CVD-Anlage? Oberflächen mit atomarer Präzision umwandeln

- Was ist Heißdraht-chemische Gasphasenabscheidung (HFCVD)? Präzise Steuerung für die Herstellung hochwertiger Dünnschichten

- Welche Einschränkungen hat CVD bei der Beschichtung großer Oberflächen? Skalierungsprobleme mit maßgeschneiderten Lösungen überwinden

- Was ist ein CVD-System? Erreichen Sie atomare Präzision für Hochleistungsbeschichtungen