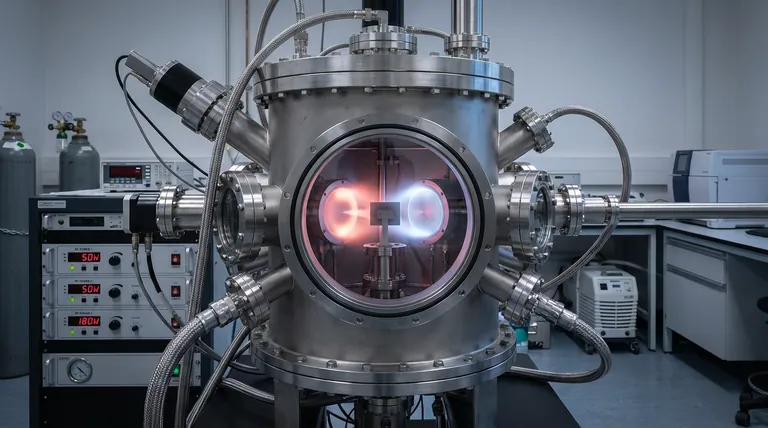

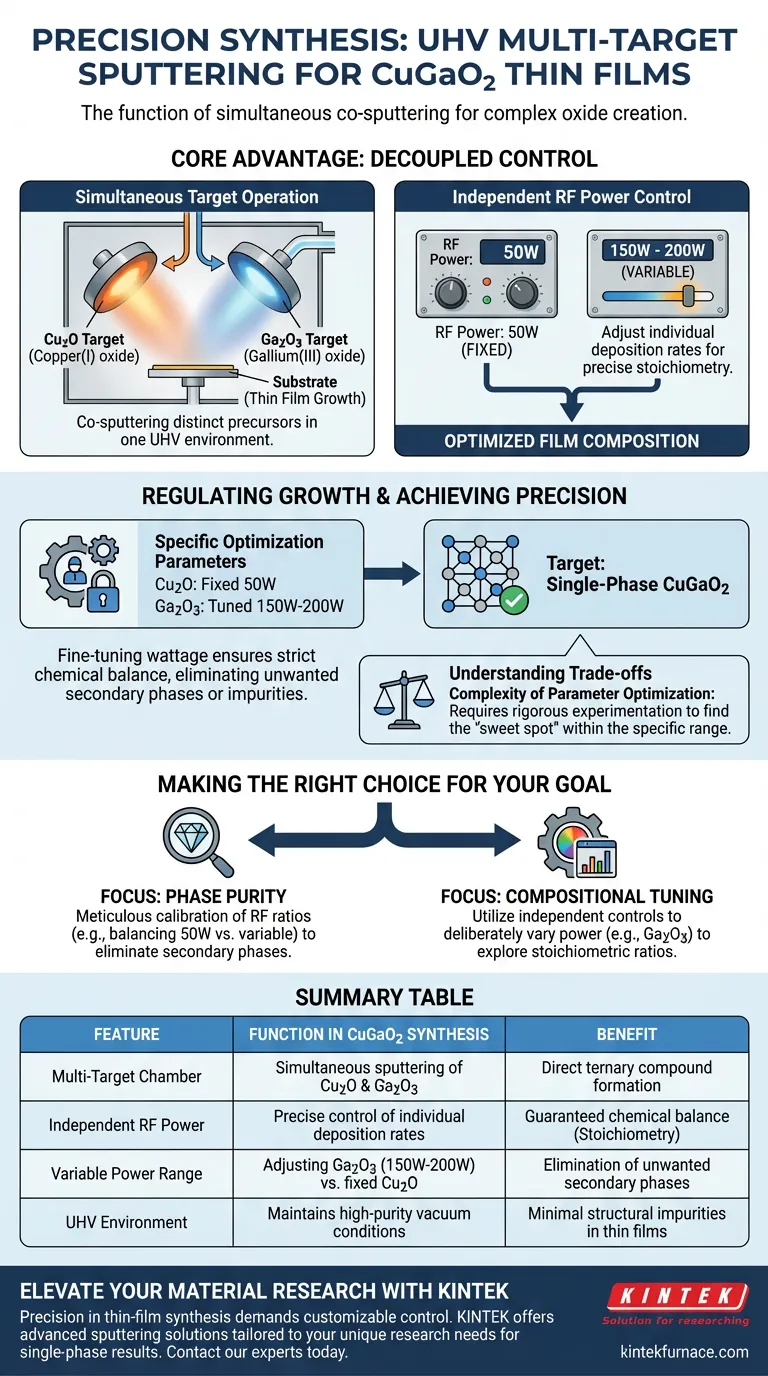

Ein Ultrahochvakuum-Sputtersystem mit Multi-Target-Fähigkeiten fungiert als Präzisions-Synthesewerkzeug, das das gleichzeitige Co-Sputtern verschiedener Quellmaterialien, wie z. B. Cu2O und Ga2O3, ermöglicht, um komplexe CuGaO2-Dünnschichten herzustellen. Durch den Betrieb mehrerer Targets in einer einzigen Kammer können Forscher die Abscheidungsrate jedes Elements unabhängig voneinander steuern, um die exakte chemische Balance zu erreichen, die für das Material erforderlich ist.

Der Hauptvorteil dieses Systems ist die Möglichkeit, die Steuerung einzelner Vorläufer zu entkoppeln, was unabhängige Anpassungen der Hochfrequenzleistung (HF) zur Optimierung der Filmzusammensetzung und zur Gewährleistung der Bildung von CuGaO2 mit einer Phase ermöglicht.

Erreichung der präzisen Zusammensetzung

Gleichzeitiger Target-Betrieb

Das entscheidende Merkmal dieses Systems ist seine Fähigkeit, mehrere Target-Positionen in derselben Vakuumumgebung unterzubringen und zu betreiben.

Anstatt sich auf ein einzelnes, vorgemischtes Target zu verlassen, verwendet das System separate Targets für die Bestandteile, insbesondere Cu2O (Kupfer(I)-oxid) und Ga2O3 (Gallium(III)-oxid).

Der gleichzeitige Betrieb dieser Targets ist für die direkte Synthese der ternären Verbindung CuGaO2 auf dem Substrat unerlässlich.

Unabhängige HF-Leistungsregelung

Um die richtige Stöchiometrie zu erreichen, ermöglicht das System die unabhängige Einstellung der Hochfrequenzleistung (HF) für jedes Target.

Unterschiedliche Materialien haben unterschiedliche Sputterausbeuten; die Anwendung derselben Leistung auf beide Targets würde wahrscheinlich zu einem falschen chemischen Verhältnis führen.

Die unabhängige Steuerung ermöglicht es dem Bediener, die Abscheidungsrate eines Materials nach oben oder unten zu "drosseln", ohne das andere zu beeinträchtigen.

Regulierung des Wachstums durch Leistungsanpassungen

Spezifische Optimierungsparameter

Eine präzise Steuerung der Sputterraten wird erreicht, indem eine Variable fixiert und die andere eingestellt wird.

Zum Beispiel stellt die primäre Referenz fest, dass ein Forscher das Cu2O-Target bei festen 50W halten kann.

Gleichzeitig kann die Leistung des Ga2O3-Targets zwischen 150W und 200W eingestellt werden.

Ziel: Synthese mit einer Phase

Das ultimative Ziel dieser differentiellen Leistungsanwendung ist die Synthese von CuGaO2 mit einer Phase.

Wenn das Verhältnis von Kupfer zu Gallium aufgrund falscher Leistungseinstellungen nicht korrekt ist, kann der resultierende Film unerwünschte Sekundärphasen oder strukturelle Verunreinigungen enthalten.

Durch Feinabstimmung der Wattzahl innerhalb des angegebenen Bereichs stellt das System sicher, dass die Filmzusammensetzung streng kontrolliert wird.

Verständnis der Kompromisse

Komplexität der Parameteroptimierung

Obwohl das Co-Sputtern mit mehreren Targets eine überlegene Kontrolle bietet, führt es zu einer erheblichen Komplexität des Prozessfensters.

Im Gegensatz zum Sputtern mit einem Target, bei dem die Stöchiometrie durch das Quellmaterial festgelegt ist, erfordert diese Methode rigorose Experimente, um den "Sweet Spot" zu finden.

Wie in der Referenz angegeben, gibt es einen bestimmten Bereich (150W bis 200W für Ga2O3), der für den Erfolg erforderlich ist; Abweichungen außerhalb dieses optimierten Fensters führen nicht zur gewünschten ephasigen Materialbildung.

Die richtige Wahl für Ihr Ziel treffen

Bei der Verwendung eines Ultrahochvakuum-Sputtersystems für die CuGaO2-Synthese sollte Ihr Ansatz von Ihren spezifischen Materialzielen abhängen:

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Eine sorgfältige Kalibrierung der HF-Leistungsverhältnisse (z. B. Ausgleich von 50W Cu2O gegen variables Ga2O3) ist erforderlich, um Sekundärphasen zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der Abstimmung der Zusammensetzung liegt: Nutzen Sie die unabhängigen Target-Steuerungen, um die Ga2O3-Leistung gezielt zu variieren, um verschiedene stöchiometrische Verhältnisse für die experimentelle Analyse zu untersuchen.

Dieses System verwandelt die Standard-Physikalische Gasphasenabscheidung in einen abstimmbaren chemischen Syntheseprozess, der Ihnen die Kontrolle gibt, die für die Herstellung hochwertiger komplexer Oxide erforderlich ist.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der CuGaO2-Synthese | Vorteil |

|---|---|---|

| Multi-Target-Kammer | Gleichzeitiges Sputtern von Cu2O und Ga2O3 | Direkte Bildung ternärer Verbindungen |

| Unabhängige HF-Leistung | Präzise Steuerung individueller Abscheidungsraten | Garantierte chemische Balance (Stöchiometrie) |

| Variabler Leistungsbereich | Einstellung von Ga2O3 (150W-200W) vs. festes Cu2O | Eliminierung unerwünschter Sekundärphasen |

| UHV-Umgebung | Aufrechterhaltung von Hochvakuum-Bedingungen | Minimale strukturelle Verunreinigungen in Dünnschichten |

Verbessern Sie Ihre Materialforschung mit KINTEK

Präzision bei der Dünnschichtsynthese erfordert mehr als nur Hochvakuum – sie erfordert anpassbare Kontrolle. Mit Unterstützung von F&E und Fertigungsexperten bietet KINTEK fortschrittliche Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, einschließlich Hochleistungs-Sputterlösungen, die auf Ihre einzigartigen Forschungsbedürfnisse zugeschnitten sind. Ob Sie komplexe Oxide wie CuGaO2 synthetisieren oder Halbleiter der nächsten Generation entwickeln, unsere Labor-Hochtemperaturöfen und Abscheidesysteme bieten die Zuverlässigkeit, die Sie für Ergebnisse mit einer Phase benötigen.

Bereit, Ihren Abscheideprozess zu optimieren? Kontaktieren Sie uns noch heute, um mit unseren Experten eine für Ihr Labor maßgeschneiderte Lösung zu besprechen.

Visuelle Anleitung

Referenzen

- Akash Hari Bharath, Kalpathy B. Sundaram. Deposition and Optical Characterization of Sputter Deposited p-Type Delafossite CuGaO2 Thin Films Using Cu2O and Ga2O3 Targets. DOI: 10.3390/ma17071609

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum muss roher Kaolin für den DLP-3D-Druck wärmebehandelt werden? Viskositätskontrolle für präzisen Druck

- Wie ändert sich die Anwendbarkeit von Materialien mit Fortschritten in der Cracktechnologie? Entdecken Sie neue Möglichkeiten der Materialverarbeitung

- Wie profitiert die Auflösungsphase von der Kombination aus Stickstoffatmosphäre und Magnetrühren? | KINTEK

- Was sind die Vorteile der Verwendung eines Vakuumtrockenschranks für Magnesiumschlacke? Erhaltung der Probenintegrität

- Was sind die Vor- und Nachteile von Dentalporzellan? Erzielen Sie eine perfekte Balance aus Ästhetik und Haltbarkeit

- Was leistet ein Graphitofen? Präzise Hochtemperatur-Atomisierung & Materialbearbeitung erreichen

- Welche Eigenschaften zeichnen ein ideales Abschreckmedium aus? Optimale Härte und Sicherheit bei der Wärmebehandlung erreichen

- Was ist die Hauptfunktion eines Umluftofens bei der Vorbereitung von Pflanzenproben? Sorgen Sie jedes Mal für genaue Daten