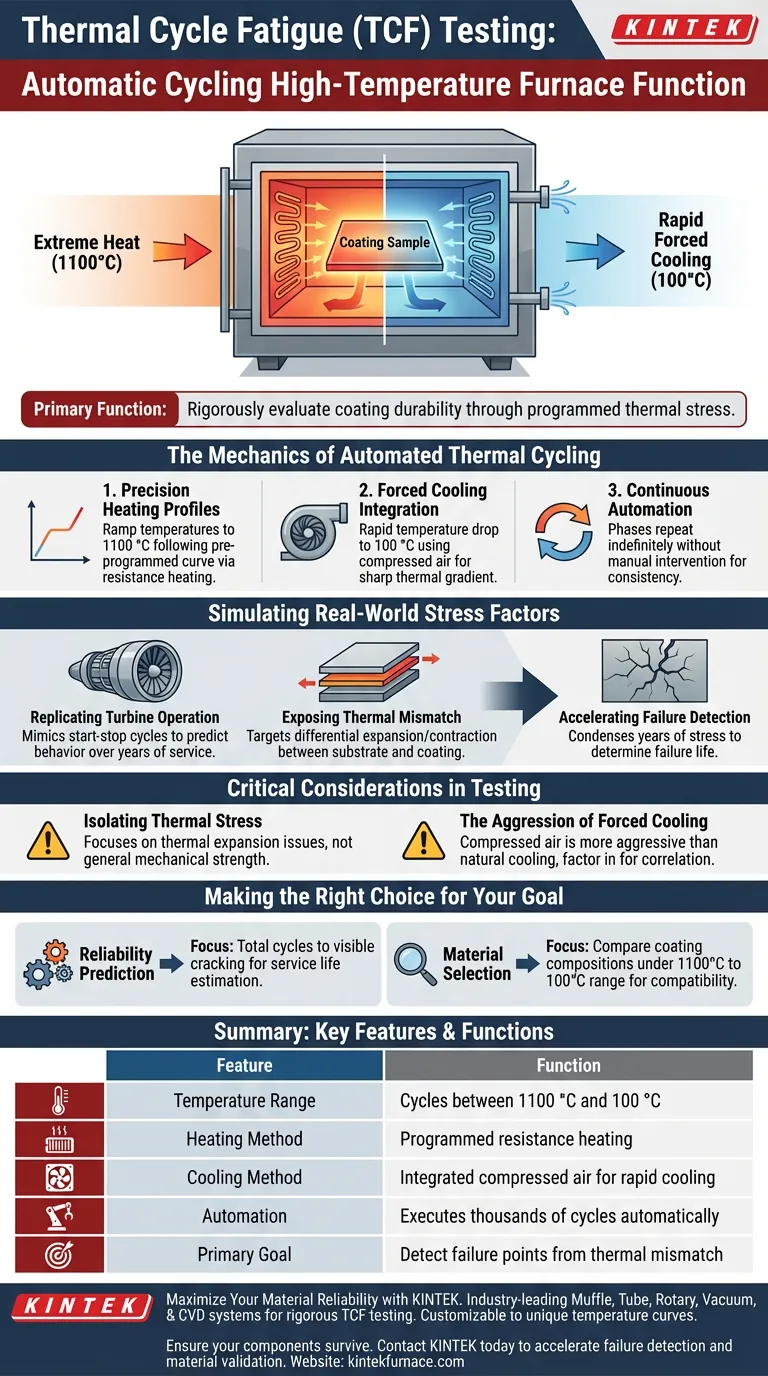

Die Hauptfunktion eines automatischen Hochtemperatur-Boxofens mit Zyklusbetrieb besteht darin, die Haltbarkeit von Beschichtungsproben durch programmierte thermische Belastung rigoros zu bewerten. Er arbeitet, indem er voreingestellte Temperaturregelkurven ausführt, die die Probe zwischen extremer Hitze (typischerweise bis zu 1100 °C) und schneller erzwungener Kühlung (bis auf etwa 100 °C) wechseln.

Der Kernwert dieser Ausrüstung liegt in ihrer Fähigkeit, die rauen "Start-Stopp"-Betriebszyklen von Turbinenmotoren zu replizieren. Durch die Beschleunigung dieser thermischen Verschiebungen in einer kontrollierten Umgebung werden die Ausfallpunkte aufgrund von thermischer Fehlanpassung aufgedeckt, was eine quantifizierbare Metrik für die erwartete Lebensdauer und Zuverlässigkeit der Beschichtung liefert.

Die Mechanik des automatisierten thermischen Zyklusbetriebs

Präzise Heizprofile

Der Ofen hält nicht einfach eine statische Temperatur. Er nutzt Widerstandsheizung, um die Temperaturen gemäß einer spezifischen, vorprogrammierten Kurve auf bis zu 1100 °C zu erhöhen.

Integrierte Zwangskühlung

Um die schnellen Temperaturabfälle im realen Betrieb zu simulieren, verwendet das System Druckluft. Dies senkt die Temperatur schnell auf 100 °C und erzeugt einen scharfen thermischen Gradienten.

Kontinuierliche Automatisierung

Die "automatische" Natur des Geräts ermöglicht die unbegrenzte Wiederholung dieser Heiz- und Kühlphasen ohne manuelles Eingreifen. Dies gewährleistet Konsistenz über Hunderte oder Tausende von Zyklen, was für die statistische Gültigkeit erforderlich ist.

Simulation realer Stressfaktoren

Nachbildung des Turbinenbetriebs

Turbinenschaufeln erfahren bei jedem Ein- (Heizen) und Ausschalten (Kühlen) eines Motors extreme Belastungen. Dieser Ofen ahmt diese spezifischen Start-Stopp-Zyklen nach, um vorherzusagen, wie sich ein Teil über Jahre hinweg verhalten wird.

Aufdeckung thermischer Fehlanpassung

Materialien dehnen sich beim Erhitzen und ziehen sich bei Abkühlung unterschiedlich zusammen. Dieses Gerät zielt speziell auf die "thermische Fehlanpassung" zwischen einem Substrat und seiner Beschichtung ab.

Beschleunigte Fehlererkennung

Durch die Verdichtung jahrelanger thermischer Belastung in einen kürzeren Testzeitraum können Ingenieure die "Ausfalllebensdauer" einer Beschichtung bestimmen. Dies verhindert, dass unzuverlässige Materialien in die Fertigungsphase gelangen.

Wichtige Überlegungen beim Testen

Isolierung thermischer Belastung

Es ist wichtig zu erkennen, dass dieser Test Probleme mit thermischer Ausdehnung und Kontraktion isoliert. Er zielt speziell auf die Integrität der Verbindung zwischen den Schichten ab und nicht auf die allgemeine mechanische Festigkeit.

Die Aggressivität der Zwangskühlung

Die Verwendung von Druckluft erzeugt einen aggressiveren Schock als die natürliche Kühlung. Obwohl dies für Tests effizient ist, muss diese Intensität bei der Korrelation von Laborergebnissen mit Felddaten berücksichtigt werden.

Die richtige Wahl für Ihr Ziel treffen

Um das Beste aus dem Thermal Cycle Fatigue (TCF)-Test herauszuholen, stimmen Sie Ihren Ansatz auf Ihre spezifischen technischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf der Zuverlässigkeitsvorhersage liegt: Konzentrieren Sie sich auf die Gesamtzahl der Zyklen, die die Probe vor dem Auftreten sichtbarer Risse übersteht, um die Lebensdauer abzuschätzen.

- Wenn Ihr Hauptaugenmerk auf der Materialauswahl liegt: Vergleichen Sie, wie verschiedene Beschichtungszusammensetzungen den spezifischen Bereich von 1100 °C bis 100 °C bewältigen, um die am besten geeignete thermische Anpassung zu identifizieren.

Die Validierung der thermischen Kompatibilität durch rigoroses Zyklisieren ist der einzige Weg, um die Integrität der Beschichtung unter den extremen Anforderungen des Turbinenbetriebs sicherzustellen.

Zusammenfassungstabelle:

| Merkmal | Funktion beim TCF-Test |

|---|---|

| Temperaturbereich | Zyklisiert zwischen 1100 °C (Heizen) und 100 °C (Kühlen) |

| Heizmethode | Programmiertes Widerstandsheizen für präzise Rampenprofile |

| Kühlmethode | Integrierte Druckluft für schnelle Zwangskühlung |

| Automatisierung | Führt Tausende von Zyklen ohne manuelles Eingreifen aus |

| Hauptziel | Aufdeckung von Ausfallpunkten, die durch thermische Ausdehnungsfehlanpassung verursacht werden |

Maximieren Sie Ihre Materialzuverlässigkeit mit KINTEK

Überlassen Sie die Integrität Ihrer Beschichtungen nicht dem Zufall. KINTEK bietet branchenführende Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die speziell für die anspruchsvollen Anforderungen von thermischen Zyklustests entwickelt wurden. Unterstützt durch erstklassige F&E und Weltklasse-Fertigung sind unsere Hochtemperatur-Laböfen vollständig anpassbar, um Ihre einzigartigen Temperaturkurven und Kühlungsanforderungen zu erfüllen.

Stellen Sie sicher, dass Ihre Komponenten den härtesten Umgebungen standhalten. Kontaktieren Sie KINTEK noch heute, um Ihre Testanforderungen zu besprechen und zu erfahren, wie unsere präzisen thermischen Lösungen Ihre Fehlererkennung und Materialvalidierung beschleunigen können.

Visuelle Anleitung

Referenzen

- Madhura Bellippady, Nicolaie Markocsan. Performance of Atmospheric Plasma-Sprayed Thermal Barrier Coatings on Additively Manufactured Super Alloy Substrates. DOI: 10.3390/coatings14050626

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Welche Sicherheits- und Betriebsanforderungen gelten für Kastenöfen und Atmosphärenöfen? Gewährleisten Sie eine sichere, effiziente Wärmebehandlung

- Welche Vorteile bietet der kastenförmige Atmosphären-Glühprozessofen? Erzielen Sie eine überlegene Wärmebehandlungskontrolle

- Was sind die primären industriellen Anwendungen von Atmosphärenöfen? Essentiell für die Hochtemperatur-Materialbearbeitung

- Welche Rolle spielen Kühlsysteme in Retortenöfen? Materialeigenschaften präzise beherrschen durch kontrollierte Kühlung

- Welche Sicherheitsmerkmale sind in experimentellen Muffelöfen mit kontrollierter Atmosphäre integriert? Wesentliche Schutzmaßnahmen für gefährliche Gase und Hitze

- Welche physikalischen Bedingungen muss ein Hochtemperatur-Reduktionsofen für die Ni-Exsolution bieten? Meistern Sie Ihre Materialherstellung

- Warum ist ein Hochtemperatur-Reaktionsofen mit CO2-Kontrolle für Aktivkohle notwendig? Maximale Porosität freisetzen

- Was sind die Eigenschaften und Verwendungszwecke von Wasserstoffatmosphären in Öfen? Entriegeln Sie die saubere Metallverarbeitung