In der industriellen Wärmebehandlung ist eine Wasserstoffatmosphäre ein hochwirksames, aber spezialisiertes Werkzeug, das wegen seiner starken chemischen Reaktivität eingesetzt wird. Sie dient als außergewöhnliches Reduktionsmittel, was bedeutet, dass sie aktiv Sauerstoff von Metalloberflächen entfernt. Diese gleiche Reaktivität birgt jedoch erhebliche Risiken, insbesondere die Entkohlung von hochkohlenstoffhaltigen Stählen.

Der Hauptwert von Wasserstoff liegt in seiner unvergleichlichen Fähigkeit, Oberflächenoxide zu reduzieren, wodurch außergewöhnlich saubere und helle Metallteile entstehen. Dieser Vorteil muss jedoch gegen seine Neigung, Kohlenstoff aus bestimmten Stählen zu entfernen, und die strengen Sicherheitsprotokolle für seine Handhabung abgewogen werden.

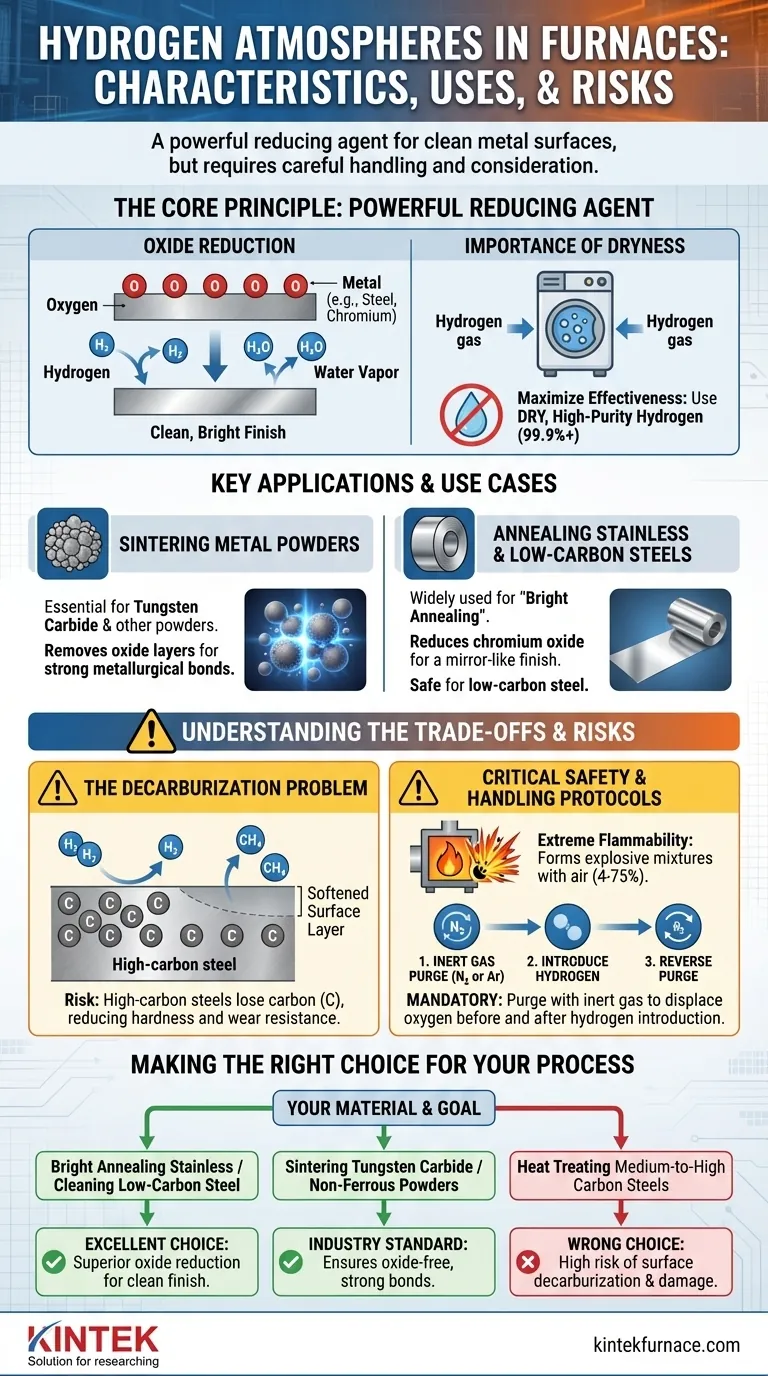

Das Kernprinzip: Ein starkes Reduktionsmittel

Die Rolle von Wasserstoff in einem Ofen besteht nicht darin, inert zu sein, sondern aktiv und chemisch am Prozess beteiligt zu sein. Seine geringe Molekülgröße und hohe Reaktivität machen ihn einzigartig geeignet für die Oberflächenreinigung auf chemischer Ebene.

Wie Wasserstoff Oxide reduziert

Der grundlegende Zweck einer Wasserstoffatmosphäre ist die Umkehrung der Oxidation. Bei hohen Temperaturen reagiert Wasserstoffgas (H₂) leicht mit Metalloxiden (wie Eisenoxid oder Chromoxid), die auf der Oberfläche eines Teils vorhanden sind.

Diese chemische Reaktion entzieht dem Metall das Sauerstoffatom, bildet Wasserdampf (H₂O) und hinterlässt eine reine, saubere Metalloberfläche. Dieser Prozess ist entscheidend für das Erzielen einer hellen, makellosen Oberfläche.

Die Bedeutung der Trockenheit

Die Wirksamkeit von Wasserstoff als Deoxidationsmittel wird maximiert, wenn er trocken ist. Jegliche Feuchtigkeit (Wasserdampf), die in den Ofen gelangt, kann selbst eine Sauerstoffquelle sein und der gewünschten reduzierenden Wirkung entgegenwirken.

Aus diesem Grund wird hochreiner Wasserstoff (99,9 %+) oft durch einen Trockner geleitet, bevor er in den Ofen eintritt, um eine maximale Oxidreduzierung zu gewährleisten.

Wichtige Anwendungen und Anwendungsfälle

Die Entscheidung für eine Wasserstoffatmosphäre wird durch das bearbeitete Material und die gewünschte Endoberflächenqualität bestimmt. Sie eignet sich hervorragend für Anwendungen, bei denen Oberflächenoxide ein Hauptanliegen sind.

Sintern von Metallpulvern

Wasserstoff ist für das Sintern unerlässlich, insbesondere für Materialien wie Wolframkarbid und andere Metallpulver. Er entfernt die dünne Oxidschicht auf jedem einzelnen Pulverkorn, bevor diese miteinander verschmolzen werden.

Diese Oxidentfernung ist entscheidend, damit sich starke, direkte metallurgische Bindungen zwischen den Partikeln bilden können, was zu einem dichten und robusten Endteil führt.

Glühen von Edelstahl und niedriggekohlten Stählen

Wasserstoff wird häufig zum „Blankglühen“ von rostfreien Stählen verwendet. Das Chrom in Edelstahl bildet leicht eine passive Chromoxidschicht, die Wasserstoff effektiv reduziert, was zu einer hellen, spiegelglatten Oberfläche führt.

Es ist auch sicher und effektiv zum Glühen von niedriggekohlten Stählen, da es die Oberfläche reinigt, ohne ein erhebliches Risiko für schädliche Reaktionen einzugehen.

Abwägungen und Risiken verstehen

Die Verwendung einer Wasserstoffatmosphäre erfordert ein klares Verständnis ihrer Nachteile. Ihre hohe Reaktivität ist sowohl ihre größte Stärke als auch ihre größte Schwachstelle.

Das Entkohlungsproblem

Dies ist das kritischste Risiko beim Arbeiten mit Stahl. Bei erhöhten Temperaturen kann Wasserstoff mit dem Kohlenstoff (C) im hochkohlenstoffhaltigen Stahl reagieren und Methangas (CH₄) bilden.

Diese Reaktion zieht Kohlenstoff effektiv aus der Stahloberfläche, ein Phänomen, das als Entkohlung bekannt ist. Dieser Kohlenstoffverlust erweicht die Oberflächenschicht und beeinträchtigt die beabsichtigte Härte und Verschleißfestigkeit des Materials, wodurch reiner Wasserstoff für viele Werkzeugstähle und hochkohlenstoffhaltige Legierungen ungeeignet wird.

Kritische Sicherheits- und Handhabungsprotokolle

Wasserstoff ist extrem brennbar und kann mit Luft (Sauerstoff) in einem sehr weiten Konzentrationsbereich (4–75 %) ein explosives Gemisch bilden. Er darf nicht in einen heißen Ofen, der Luft enthält, eingeführt oder daraus entfernt werden.

Daher ist ein strenges Spülverfahren zwingend erforderlich. Der Ofen muss zuerst mit einem Inertgas, wie Stickstoff oder Argon, gespült werden, um den gesamten Sauerstoff zu verdrängen. Erst dann kann Wasserstoff sicher eingeleitet werden. Am Ende des Zyklus wird der Vorgang umgekehrt: Inertgas spült den Wasserstoff aus, bevor die Tür für die Luft geöffnet wird.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen Ofenatmosphäre ist eine kritische Entscheidung, die auf Ihrem Material und Ihren technischen Zielen basiert.

- Wenn Ihr Hauptaugenmerk auf dem Blankglühen von Edelstahl oder der Reinigung von niedriggekohlten Stählen liegt: Wasserstoff ist eine ausgezeichnete Wahl wegen seiner überlegenen Fähigkeit, Oberflächenoxide zu reduzieren und ein sauberes Finish zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf dem Sintern von Wolframkarbid oder anderen Nichteisenmetallpulvern liegt: Trockener Wasserstoff ist der Industriestandard, um oxidfreie Oberflächen zu gewährleisten, die starke metallurgische Bindungen fördern.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung von mittel- bis hochkohlenstoffhaltigen Stählen liegt: Reiner Wasserstoff ist aufgrund des hohen Risikos der Oberflächenentkohlung, die die Eigenschaften des Teils beschädigt, im Allgemeinen die falsche Wahl.

Die Beherrschung der doppelten Natur des Wasserstoffs als starkes Deoxidationsmittel und potenzielles Entkohlungsmittel ist der Schlüssel, um ihn in Ihren Wärmebehandlungsprozessen effektiv und sicher zu nutzen.

Zusammenfassungstabelle:

| Eigenschaft/Verwendung | Wichtige Details |

|---|---|

| Hauptfunktion | Wirkt als starkes Reduktionsmittel, um Sauerstoff von Metalloberflächen zu entfernen und saubere, helle Oberflächen zu erzeugen |

| Wichtigste Anwendungen | Sintern von Metallpulvern (z. B. Wolframkarbid), Blankglühen von Edelstahl und niedriggekohlten Stählen |

| Hautrisiken | Entkohlung von hochkohlenstoffhaltigen Stählen, Entflammbarkeit, die strenge Sicherheitsprotokolle erfordert (z. B. Inertgas-Spülung) |

| Sicherheitsmaßnahmen | Verwendung von trockenem, hochreinem Wasserstoff; obligatorisches Spülen mit Inertgasen wie Stickstoff oder Argon, um Explosionen zu verhindern |

Optimieren Sie die Wärmebehandlungsprozesse Ihres Labors mit den fortschrittlichen Ofenlösungen von KINTEK! Durch die Nutzung herausragender F&E- und Eigenfertigung bieten wir vielfältigen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, sei es beim Sintern von Pulvern oder beim Glühen von Metallen. Kontaktieren Sie uns noch heute, um die Effizienz und Sicherheit Ihrer Prozesse zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was sind die technischen Vorteile der Verwendung von hochreinem Wasserstoff als Schutzatmosphäre? Beschleunigung der Wärmebehandlung

- Wie wird ein Kastenofen beim Sintern von Metallpulvern eingesetzt? Erreichen Sie dichte, hochfeste Metallteile

- Wie wird die Dichtungsleistung eines experimentellen Kastenofen mit Atmosphäre verbessert? Steigern Sie die Reinheit mit fortschrittlichen Dichtungssystemen

- Welche Rolle spielen Atmosphärenöfen in der Forschung und Entwicklung neuer Energiematerialien? Präzisionssynthese für Batterien und Solarzellen freisetzen

- Wie tragen Atmosphärenöfen zur Keramikherstellung bei? Steigerung von Reinheit und Leistung