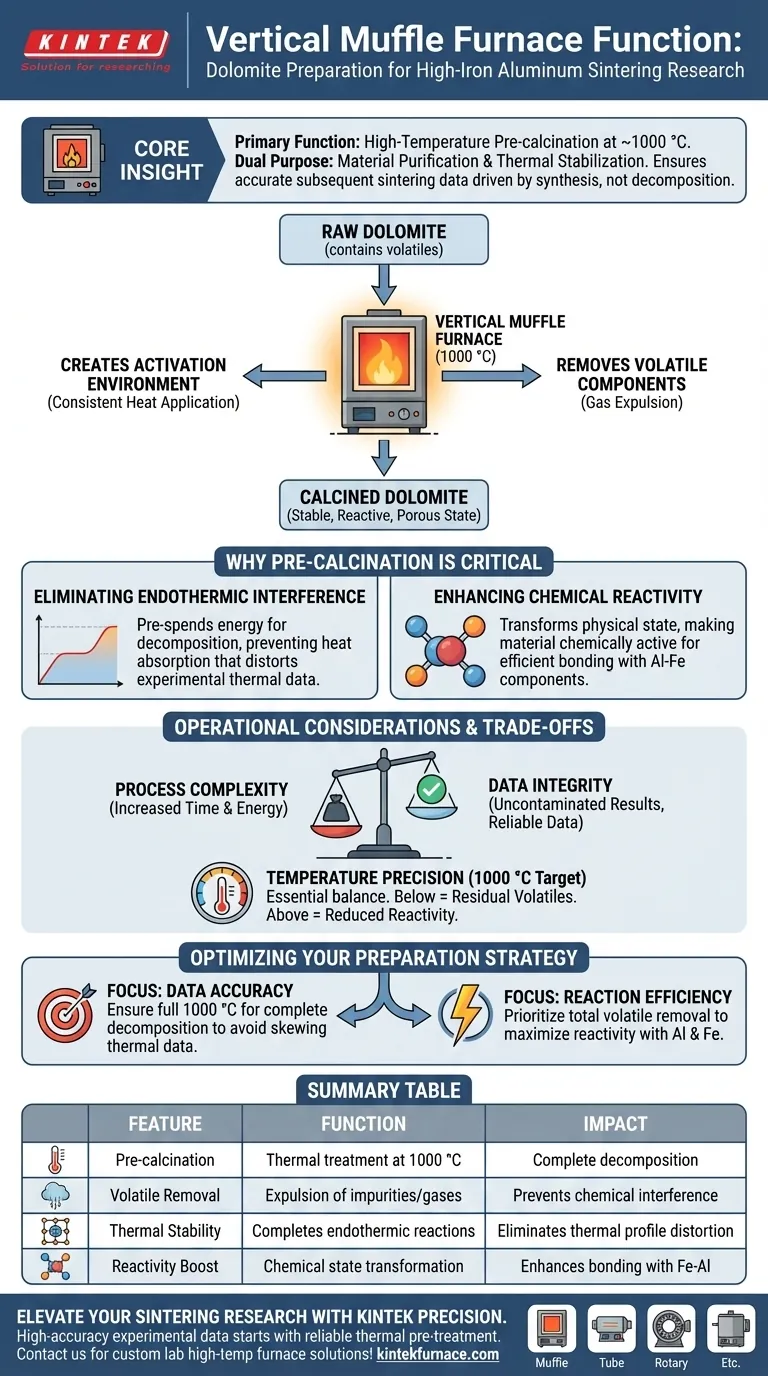

Die Hauptfunktion eines vertikalen Muffelofens bei der Aufbereitung von Dolomit ist die Ermöglichung einer Hochtemperatur-Vorkalzinierung. Insbesondere hält der Ofen eine kontrollierte Umgebung bei etwa 1000 °C aufrecht, um Rohdolomit thermisch zu behandeln, bevor er dem Hochtemperatur-Sinterprozess von Aluminium mit hohem Eisengehalt zugeführt wird.

Kernpunkt Der Ofen erfüllt eine doppelte Funktion: Materialreinigung und thermische Stabilisierung. Durch die Entfernung von flüchtigen Bestandteilen und die frühzeitige Durchführung notwendiger endothermer Reaktionen wird sichergestellt, dass die nachfolgende Sinterphase rein durch Synthese und nicht durch Zersetzung angetrieben wird, was die Genauigkeit Ihrer experimentellen Daten garantiert.

Die Mechanik der thermischen Vorbehandlung

Schaffung der Aktivierungsumgebung

Der vertikale Muffelofen liefert die spezifische thermische Energie, die zur Veränderung der chemischen Struktur von Dolomit erforderlich ist.

Bei 1000 °C stellt der Ofen sicher, dass das Material die Schwelle für die vollständige thermische Zersetzung erreicht. Diese gleichmäßige Wärmeanwendung ist der grundlegende Schritt zur Vorbereitung von Rohmineralien für komplexe Sinteraufgaben.

Entfernung flüchtiger Bestandteile

Rohdolomit enthält erhebliche Mengen an flüchtigen Bestandteilen, die vor dem Sintern entfernt werden müssen.

Der Ofen treibt diese Verunreinigungen hauptsächlich in Gasform aus. Die Beseitigung dieser flüchtigen Bestandteile verhindert, dass sie die empfindlichen chemischen Gleichgewichte während der Sinterphase von Aluminium mit hohem Eisengehalt stören.

Warum Vorkalzinierung entscheidend ist

Beseitigung endothermer Störungen

Eine der kritischsten Funktionen des Ofens ist das "Vorab-Aufwenden" der für die Zersetzung erforderlichen Energie.

Wenn Rohdolomit direkt beim Sintern verwendet würde, würde er im Sintergefäß endotherme Reaktionen (Wärmeaufnahme) durchlaufen. Dies würde das thermische Profil des Experiments verzerren. Die Vorkalzinierung stellt sicher, dass diese wärmeabsorbierenden Reaktionen im Voraus abgeschlossen sind.

Verbesserung der chemischen Reaktivität

Die Wärmebehandlung verändert den physikalischen Zustand des Dolomits, um ihn chemisch aktiver zu machen.

Durch die Umwandlung des Rohminerals in einen kalzinierten Zustand erhöht der Ofen die chemische Reaktivität des Materials erheblich. Dies stellt sicher, dass die Sinterreaktion effizient und robust ist, wenn der Dolomit mit den Aluminiumkomponenten mit hohem Eisengehalt reagiert.

Betriebliche Überlegungen und Kompromisse

Prozesskomplexität vs. Datenintegrität

Die Verwendung eines vertikalen Muffelofens fügt dem Vorbereitungsworkflow einen erheblichen Schritt hinzu, was den Zeit- und Energieaufwand erhöht.

Das Überspringen dieses Schritts führt jedoch Variablen ein, die die Zuverlässigkeit der Daten beeinträchtigen. Der Kompromiss ist eine Investition von Vorbereitungszeit im Austausch für unverfälschte experimentelle Ergebnisse.

Temperaturpräzision

Das spezifische Ziel von 1000 °C ist nicht willkürlich; es stellt ein Gleichgewicht zwischen vollständiger Zersetzung und Materialintegrität dar.

Ein Betrieb unterhalb dieser Temperatur birgt das Risiko, dass Restflüchtige zurückbleiben, die während des Sintervorgangs ausgasen. Umgekehrt könnten übermäßige Temperaturen die Mikrostruktur potenziell auf eine Weise verändern, die die Reaktivität verringert, was eine präzise Ofensteuerung unerlässlich macht.

Optimierung Ihrer Vorbereitungsstrategie

Um sicherzustellen, dass Ihre Forschung zur Sinterung von Aluminium mit hohem Eisengehalt gültige Ergebnisse liefert, berücksichtigen Sie Ihre spezifischen Ziele bei der Verwendung des Ofens:

- Wenn Ihr Hauptaugenmerk auf der Datengenauigkeit liegt: Stellen Sie sicher, dass der Dolomit die vollen 1000 °C erreicht, um endotherme Reaktionen vollständig zu eliminieren, die Ihre thermischen Daten während des Sintervorgangs verzerren würden.

- Wenn Ihr Hauptaugenmerk auf der Reaktionseffizienz liegt: Priorisieren Sie die Entfernung aller flüchtigen Bestandteile, um die chemische Reaktivität des Dolomits bei der Mischung mit Aluminium- und Eisenquellen zu maximieren.

Durch die Isolierung des Zersetzungsprozesses im Muffelofen verwandeln Sie ein rohes, unvorhersehbares Mineral in eine stabile, reaktive Zutat, die für präzise wissenschaftliche Synthesen bereit ist.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Dolomitaufbereitung | Auswirkung auf die Forschung |

|---|---|---|

| Vorkalzinierung | Thermische Behandlung bei 1000 °C | Gewährleistet vollständige Zersetzung von Rohmineralien |

| Entfernung flüchtiger Bestandteile | Ausstoß von Verunreinigungen/Gasen | Verhindert chemische Interferenzen während der Sinterung |

| Thermische Stabilität | Schließt endotherme Reaktionen ab | Beseitigt Verzerrungen des thermischen Profils in Experimenten |

| Reaktivitätssteigerung | Umwandlung des chemischen Zustands | Verbessert die Bindung mit Eisen-Aluminium-Komponenten |

Verbessern Sie Ihre Sinterforschung mit KINTEK Precision

Hochgenaue experimentelle Daten beginnen mit einer zuverlässigen thermischen Vorbehandlung. KINTEK bietet branchenführende Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die den strengen Anforderungen der Materialwissenschaft gerecht werden. Unsere vertikalen Muffelöfen bieten die präzise Temperaturkontrolle und gleichmäßige Erwärmung, die für die Kalzinierung von Dolomit und anderen Mineralien unerlässlich sind, ohne die Mikrostruktur zu beeinträchtigen.

Unterstützt durch erstklassige F&E und Fertigung sind wir spezialisiert auf anpassbare Hochtemperatur-Laböfen, die auf Ihre einzigartigen Forschungsbedürfnisse zugeschnitten sind. Stellen Sie sicher, dass Ihre Sintersynthese von Wissenschaft und nicht von Zersetzungsvariablen angetrieben wird.

Bereit, die thermischen Prozesse Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um Ihre maßgeschneiderte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Seong‐Jin Kim, Sung‐Mo Jung. Effect of Mill-Scale and Calcined Dolomite on High Al2O3 Sinter and Its Phase Development. DOI: 10.1007/s11663-025-03677-7

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist die Bedeutung von Muffelöfen in der Keramikindustrie? Erschließen Sie Präzision und Reinheit für überlegene Keramik

- Warum wird ein Muffelofen für SnO2/ZnO-Verbundwerkstoffe benötigt? Erzielung einer hochreinen Kalzinierung

- Welche Rolle spielt ein Labor-Hochtemperatur-Muffelofen in der Pyrolysephase von UHTCMCs?

- Warum wird ein Hochtemperatur-Muffelofen für die Veraschungsbehandlung von Titandioxid-Nanopartikeln benötigt?

- Was sind die Hauptanwendungsbereiche von Kastenelektroöfen? Erschließen Sie Präzision in der Materialverarbeitung

- Welche Prozesse in der Farbenindustrie nutzen Muffelöfen? Unerlässlich für Laboranalysen und Qualitätskontrolle

- Wie wird ein industrieller Muffelofen zur Bestimmung des Aschegehalts von Biomass-Fasern verwendet? Master Hochtemperatur-Kalzinierung

- Was ist die Funktion einer Muffelofen bei der Vorbehandlung von Ni-Fe-Cu-Legierungsanoden? Überlegene Korrosionsbeständigkeit erzielen