Grundsätzlich sind Kastenelektroöfen vielseitige Werkzeuge für die Hochtemperatur-Materialverarbeitung. Sie sind unverzichtbare Geräte in Branchen wie Metallurgie, Keramik, Glas und Chemie sowie in der Forschung an fortschrittlichen Materialien. Ihre Hauptfunktion besteht darin, präzise thermische Prozesse wie Sintern, Glühen, Wärmebehandlung, Materialschmelzen und Qualitätsprüfung in einer kontrollierten Umgebung durchzuführen.

Obwohl sie breite Anwendung finden, liegt der wahre Wert eines Kasteneinofens in seiner Fähigkeit, eine präzise kontrollierte, hochtemperierte und homogene thermische Umgebung zu schaffen. Dies macht ihn zu einem unverzichtbaren Werkzeug für die Entwicklung und Prüfung von Materialien, bei denen Konsistenz und Wiederholbarkeit von größter Bedeutung sind.

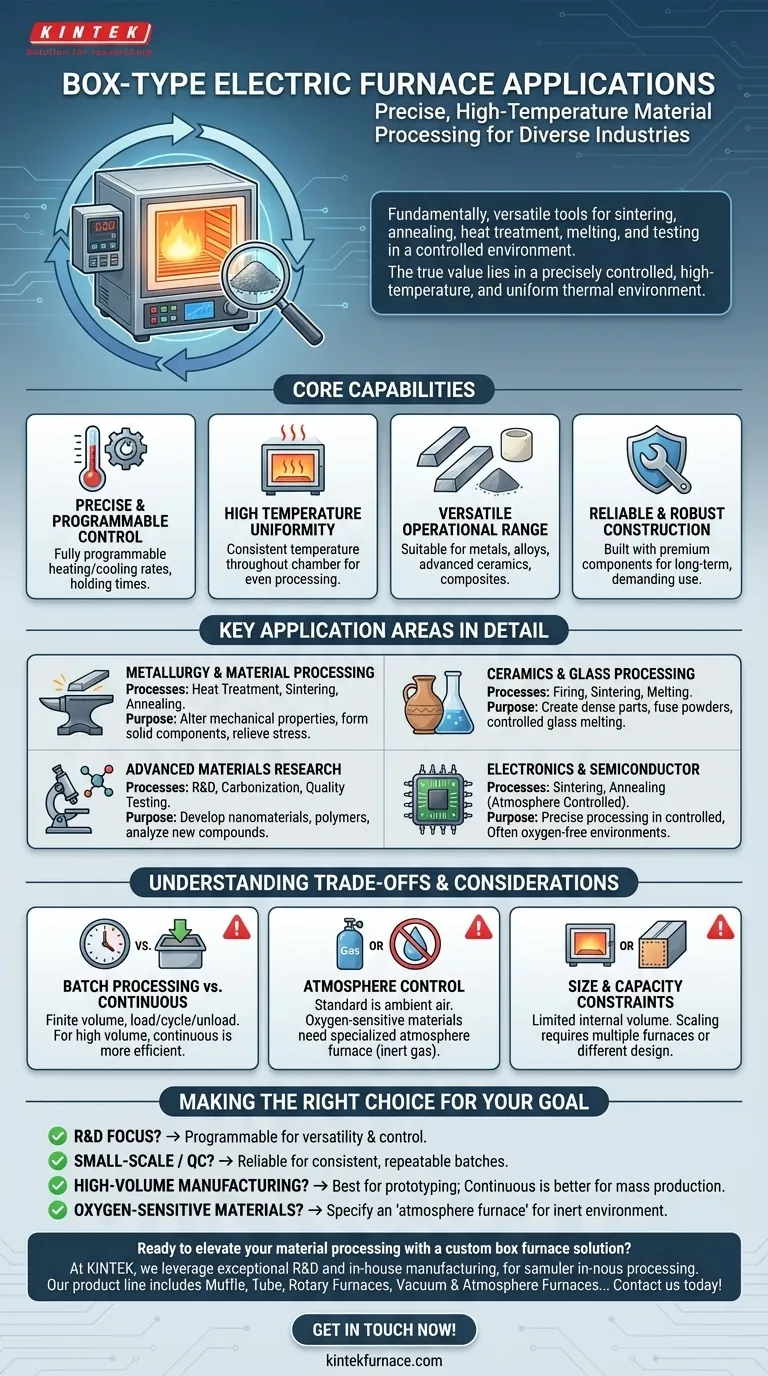

Kernfähigkeiten: Warum Kasteneinöfen so weit verbreitet sind

Der Nutzen eines Kasteneinofens ergibt sich aus einigen Schlüsselprinzipien des Designs, die ihn zu einem zuverlässigen Arbeitstier sowohl im Labor- als auch im Industrieumfeld machen. Das Verständnis dieser Fähigkeiten ist der Schlüssel zum Verständnis seiner Anwendungen.

Präzise und programmierbare Temperaturregelung

Kasteneinöfen bieten eine voll programmierbare Steuerung von Aufheizraten, Haltezeiten und Abkühlraten. Dies ermöglicht es den Benutzern, komplexe thermische Profile zu entwerfen und auszuführen, die für spezifische Materialumwandlungen erforderlich sind.

Hohe Temperaturhomogenität

Ein kritisches Merkmal ist die Temperaturhomogenität, was bedeutet, dass die Temperatur im gesamten Heizraum konstant ist. Dies stellt sicher, dass eine Komponente oder Materialcharge gleichmäßig verarbeitet wird, was entscheidend ist, um die gewünschten Eigenschaften zu erzielen und Fehler zu vermeiden.

Vielseitiger Betriebsbereich

Diese Öfen sind für den Betrieb bei hohen Temperaturen ausgelegt und eignen sich daher für die Verarbeitung einer breiten Palette von Materialien, von Metallen und Legierungen bis hin zu fortschrittlichen Keramiken und Verbundwerkstoffen.

Zuverlässige und robuste Konstruktion

Kasteneinöfen sind für den langfristigen, anspruchsvollen Einsatz konzipiert und mit hochwertigen Komponenten sowie einer robusten Bauweise ausgestattet. Diese Zuverlässigkeit ist für Forschungslabore und Produktionsumgebungen unerlässlich, in denen Ausfallzeiten kostspielig sind.

Wichtige Anwendungsbereiche im Detail

Die Kombination aus Kontrolle, Homogenität und Hochtemperaturfähigkeit macht den Kasteneinofen für eine Reihe spezifischer Aufgaben in verschiedenen Bereichen geeignet.

Metallurgie und Materialverarbeitung

In der Metallurgie sind Kasteneinöfen Standard für die Wärmebehandlung von Metallen zur Veränderung ihrer mechanischen Eigenschaften, wie Härten oder Erweichen. Sie werden auch zum Sintern von Pulvermetallen zu festen Bauteilen und zum Glühen verwendet, um innere Spannungen abzubauen und die Duktilität zu verbessern.

Keramik- und Glasverarbeitung

Die erreichbaren hohen Temperaturen sind ideal für das Brennen von keramischen Grünkörpern zu dichten, haltbaren Endprodukten. Der Prozess des Sinterns von Keramikpulvern und das kontrollierte Schmelzen von Glaszusammensetzungen sind ebenfalls stark auf die präzise Umgebung eines Kasteneinofens angewiesen.

Forschung an fortschrittlichen Materialien

In Universitäts- und Regierungslaboren sind diese Öfen für Forschung und Entwicklung unerlässlich. Sie werden zur Entwicklung neuer Materialien, wie Nanomaterialien und Polymere, sowie für analytische Prozesse wie die Verkohlung organischer Substanzen oder zur Durchführung von Qualitätsprüfungen an neuen Verbindungen eingesetzt.

Elektronik- und Halbleiterindustrie

Die Herstellung bestimmter elektronischer Komponenten, Halbleiter und Anzeigegeräte erfordert eine äußerst präzise thermische Verarbeitung. Kastenförmige Atmosphäreöfen werden verwendet, um Komponenten in einer kontrollierten Umgebung, oft frei von Sauerstoff, zu sintern oder zu glühen.

Überlegungen und Kompromisse verstehen

Obwohl unglaublich nützlich, ist ein Kasteneinofen nicht das richtige Werkzeug für jede thermische Verarbeitungsaufgabe. Die objektive Kenntnis seiner Grenzen ist entscheidend.

Chargenverarbeitung vs. kontinuierlicher Durchfluss

Ein Kasteneinofen ist von Natur aus ein Chargenprozessor. Sie laden das Material, führen einen Zyklus durch, kühlen es ab und entladen es dann. Für die volumenstarke, kontinuierliche Fertigung ist ein Tunnelofen oder ein Rollenherdofen das effizientere Design.

Atmosphärenkontrolle

Ein Standard-Kasteneinofen arbeitet in Umgebungsluft. Wenn Ihr Material bei hohen Temperaturen sauerstoffempfindlich ist (z. B. die meisten Metalle), müssen Sie einen speziellen Atmosphäreofen verwenden. Diese Modelle ermöglichen das Spülen der Kammer mit einem Inertgas wie Argon oder Stickstoff, um Oxidation zu verhindern.

Größen- und Kapazitätsbeschränkungen

Das „Kasten“-Design hat ein begrenztes Innenvolumen. Dies begrenzt natürlich die Größe und den Durchsatz der Teile, die verarbeitet werden können. Eine Vergrößerung erfordert entweder mehrere Öfen oder eine völlig andere Art von Ofen.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches Ziel bestimmt, ob ein Kasteneinofen das geeignete Werkzeug ist.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Ein programmierbarer Kasteneinofen ist ideal zum Testen neuer Materialien und zur Entwicklung thermischer Prozesse aufgrund seiner Vielseitigkeit und präzisen Steuerung.

- Wenn Ihr Hauptaugenmerk auf Kleinserienproduktion oder Qualitätskontrolle liegt: Seine Zuverlässigkeit und Temperaturhomogenität machen ihn perfekt für die konsistente Wärmebehandlung oder das Brennen kleiner, wiederholbarer Chargen.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken Fertigung liegt: Ein Kasteneinofen eignet sich am besten für Prototypen, aber ein kontinuierlicher Ofen ist wahrscheinlich die effizientere Lösung für die Massenproduktion.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung sauerstoffempfindlicher Materialien liegt: Sie müssen einen „Atmosphäreofen“ mit Gasbehandlungsfunktionen spezifizieren, um eine inerte Umgebung zu schaffen.

Letztendlich ermöglicht Ihnen das Verständnis dieser Kernfähigkeiten, den Kasteneinofen als präzises und zuverlässiges Werkzeug zur thermischen Verarbeitung für Ihre spezifische Anwendung zu nutzen.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselprozesse | Hauptmerkmale |

|---|---|---|

| Metallurgie | Wärmebehandlung, Sintern, Glühen | Präzise Temperaturregelung, hohe Homogenität |

| Keramik & Glas | Brennen, Sintern, Schmelzen | Hochtemperaturbereich, robuste Konstruktion |

| Fortschrittliche Materialien | F&E, Verkohlung, Qualitätsprüfung | Programmierbare Profile, vielseitiger Betriebsbereich |

| Elektronik | Sintern, Glühen in kontrollierten Atmosphären | Optionen zur Atmosphärenkontrolle, Zuverlässigkeit |

Bereit, Ihre Materialverarbeitung mit einer kundenspezifischen Kasteneinofen-Lösung zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, alle unterstützt durch starke Deep-Customization-Fähigkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Ob Sie in der Metallurgie, Keramik oder fortschrittlichen Forschung tätig sind, kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Ergebnisse Ihres Labors steigern können – Nehmen Sie jetzt Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist ein sofortiges Abschrecken mit Wasser nach einer thermischen Simulation erforderlich? Erhaltung der Mikrostruktur der (CoCrNi)94Al3Ti3-Legierung

- Warum wird ein Kammer muffelofen für das 800°C Anlassen von Titan-LMD-Proben verwendet? Optimieren Sie Ihre Materialleistung

- Warum ist ein Labor-Hochtemperatur-Muffelofen für KNN-Keramikpulver unerlässlich? Beherrschung der Festkörper-Synthese

- Welche Rolle spielt eine Hochtemperatur-Boxwiderstandsöfen beim Sintern? Beherrschung der Verdichtung von Elektrolytröhren

- Warum ist Kalzinierung für die Bildung der NaFePO4-Phase unerlässlich? Engineering von Hochleistungs-Natrium-Eisenphosphat