In der Farbenindustrie wird ein Muffelofen nicht für die Massenproduktion, sondern als entscheidendes Analyseinstrument in Laboreinstellungen verwendet. Seine Hauptfunktionen liegen in Hochtemperaturprüfungen, wie der Bestimmung des anorganischen Gehalts einer Farbprobe durch Veraschung und der Bewertung der Leistung spezieller Beschichtungen unter extremer thermischer Belastung.

Der Wert eines Muffelofens liegt nicht im Trocknen lackierter Produkte im großen Maßstab, sondern in der Bereitstellung einer hochkontrollierten Hochtemperaturumgebung für die Qualitätskontrolle sowie die Forschung und Entwicklung von Farbformulierungen und Rohstoffen.

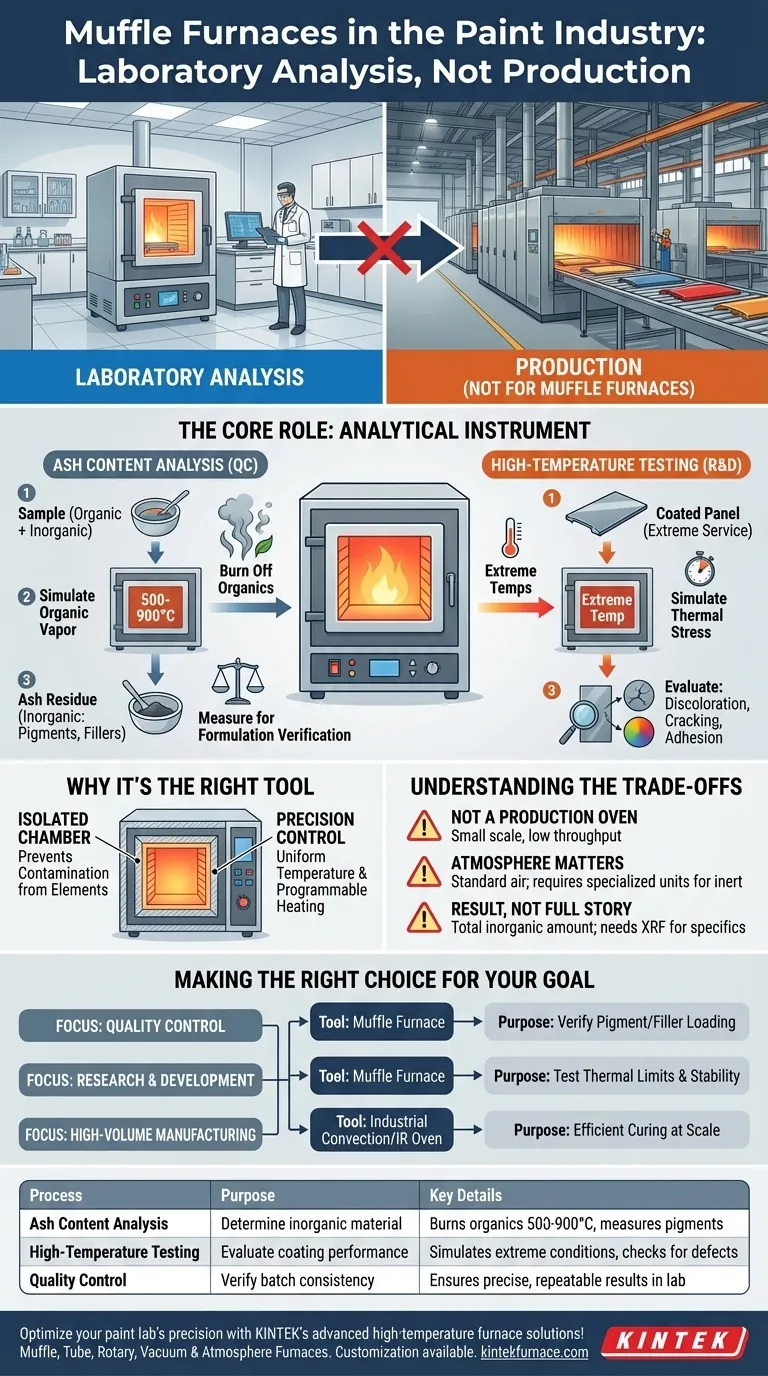

Die Kernrolle: Laboranalyse, nicht Produktion

Ein häufiges Missverständnis ist, dass Muffelöfen zum Trocknen oder Aushärten lackierter Güter auf einer Produktionslinie verwendet werden. Stattdessen beschränkt sich ihre Rolle fast ausschließlich auf das Labor, wo Präzision und Wiederholbarkeit von größter Bedeutung sind.

Bestimmung des Aschegehalts

Die häufigste Anwendung eines Muffelofens in der Farbenindustrie ist die Aschegehaltsanalyse. Dies ist ein grundlegender Test zur Qualitätskontrolle (QK).

Der Prozess beinhaltet das Einbringen einer kleinen, präzise gewogenen Farbprobe in den Ofen und das Erhitzen auf eine sehr hohe Temperatur (z. B. 500–900 °C). Dadurch werden alle organischen Bestandteile, einschließlich Bindemittel, Harze und Lösungsmittel, vollständig verbrannt.

Was zurückbleibt, ist die Asche, die aus den anorganischen Materialien besteht: Pigmente (wie Titandioxid), Streckmittel und Füllstoffe (wie Calciumcarbonat). Durch das Wiegen dieses Rückstands können Chemiker überprüfen, ob die Formulierung den Spezifikationen entspricht, und so die Konsistenz von Charge zu Charge gewährleisten.

Hochtemperatur-Leistungsprüfung

Für die Entwicklung spezieller Beschichtungen ist ein Muffelofen unerlässlich, um extreme Einsatzbedingungen zu simulieren.

Dazu gehören Trocknungs- und Aushärtungstests für Hochleistungslacke oder keramische Beschichtungen, die dafür ausgelegt sind, intensiver Hitze standzuhalten. Der Ofen ermöglicht es den Formulierern zu beobachten, wie sich eine Beschichtung unter thermischer Belastung verhält, und prüft auf Verfärbungen, Rissbildung oder Haftungsverlust.

Warum ein Muffelofen das richtige Werkzeug ist

Die einzigartige Konstruktion eines Muffelofens macht ihn ideal für diese analytischen Aufgaben. Die „Muffel“ ist eine isolierte Kammer, die die Probe vom direkten Kontakt mit den Heizelementen trennt.

Vermeidung von Kontamination

Die Isolierung stellt sicher, dass Verbrennungsprodukte der Heizelemente (bei befeuerten Modellen) oder Ablösungen von den Elementen selbst die Probe nicht kontaminieren. Dies ist entscheidend für die Erzielung einer genauen Aschegehaltsmessung.

Gewährleistung der thermischen Gleichmäßigkeit

Hochwertige Isolierung und moderne Steuerungen sorgen für extrem gleichmäßige und präzise kontrollierte Temperaturen. Dies ermöglicht programmierbare Heizrampen und Haltezeiten, die für reproduzierbare wissenschaftliche Tests unerlässlich sind. Auch die kontrollierten Abkühlfähigkeiten sind wichtig, um zu analysieren, wie eine Beschichtung auf einen thermischen Schock reagiert.

Die Abwägungen verstehen

Obwohl von unschätzbarem Wert, ist ein Muffelofen ein spezialisiertes Werkzeug mit klaren Einschränkungen, die seinen korrekten Anwendungsfall definieren.

Es ist kein Produktionsofen

Muffelöfen sind in der Regel klein und nicht für den Durchsatz ausgelegt, der in einer Fertigungsumgebung erforderlich ist. Zum Aushärten von Lacken auf einer Produktionslinie verwenden Hersteller große industrielle Konvektions- oder Infrarot(IR)-Öfen, die für den Maßstab und die Effizienz konzipiert sind.

Die Atmosphäre ist ein Schlüsselfaktor

Ein Standard-Muffelofen arbeitet mit einer Luftatmosphäre. Während der Veraschung ist diese sauerstoffreiche Umgebung für eine vollständige Verbrennung notwendig. Für bestimmte Hochtemperaturtests, bei denen eine Oxidation verhindert werden muss, ist jedoch ein Spezialofen mit kontrollierter oder inerter Atmosphäre (z. B. unter Verwendung von Stickstoff oder Argon) erforderlich.

Er liefert ein Ergebnis, aber nicht die ganze Geschichte

Die Aschegehaltsanalyse sagt Ihnen die Gesamtmenge des anorganischen Materials, identifiziert aber nicht die spezifischen Bestandteile. Für eine detailliertere chemische Aufschlüsselung müssen Analysten ergänzende Techniken wie Röntgenfluoreszenzanalyse (RFA) oder andere fortschrittliche spektroskopische Methoden verwenden.

Die richtige Wahl für Ihr Ziel treffen

Um einen Muffelofen effektiv zu nutzen, müssen Sie das Werkzeug auf Ihr Ziel abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Qualitätskontrolle liegt: Ein Muffelofen ist das Industriestandardwerkzeug zur Überprüfung der Pigment- und Füllstoffbeladung Ihres Lacks mittels Aschegehaltsanalyse.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Verwenden Sie den Ofen, um die thermischen Grenzen und die Stabilität neuer Hochtemperaturbeschichtungen zu testen oder die Zusammensetzung von Rohstoffen zu analysieren.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenfertigung liegt: Ein Muffelofen ist nicht das richtige Werkzeug; Sie müssen einen großformatigen Industrieofen spezifizieren, der auf die Geschwindigkeit und die Aushärtungsanforderungen Ihrer Produktionslinie zugeschnitten ist.

Letztendlich ermöglicht Ihnen das Verständnis der Rolle eines Muffelofens als Analyseinstrument, die Farbqualität sicherzustellen und mit Zuversicht Innovationen voranzutreiben.

Zusammenfassungstabelle:

| Prozess | Zweck | Wichtige Details |

|---|---|---|

| Aschegehaltsanalyse | Bestimmung des anorganischen Materials in Farbe | Verbrennt Organik bei 500–900 °C, misst Pigmente und Füllstoffe |

| Hochtemperaturprüfung | Bewertung der Beschichtungsleistung unter Hitze | Simuliert extreme Bedingungen, prüft auf Verfärbung oder Rissbildung |

| Qualitätskontrolle | Überprüfung der Chargenkonsistenz und Formulierung | Gewährleistet präzise, wiederholbare Ergebnisse im Labor |

Optimieren Sie die Präzision Ihres Farblabors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch die Nutzung herausragender F&E und Eigenfertigung bieten wir Muffel-, Roh-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für Qualitätskontrolle und F&E erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Analyseverfahren verbessern und Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung