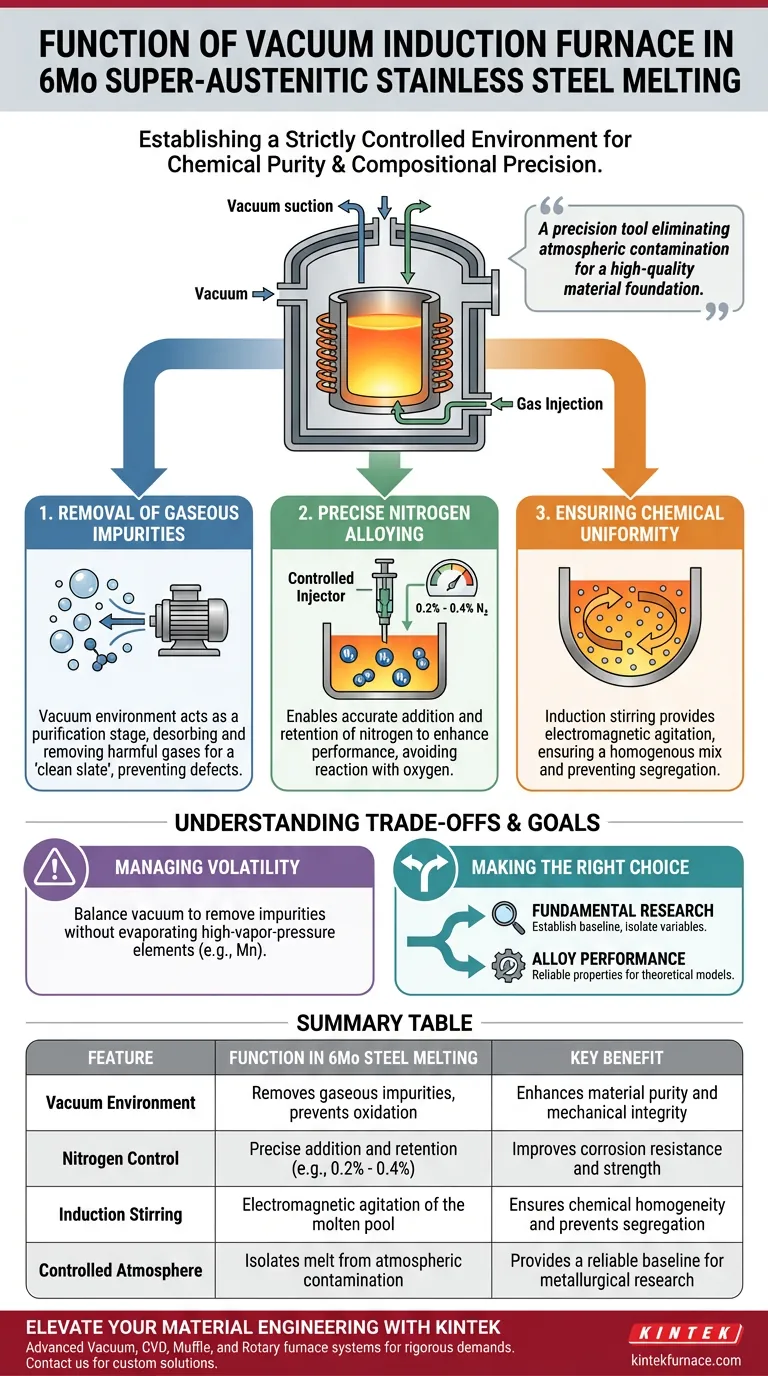

Die Hauptfunktion eines Vakuuminduktionsofens beim Schmelzen von 6Mo super-austenitischem Edelstahl besteht darin, eine streng kontrollierte Umgebung zu schaffen, die chemische Reinheit und Zusammensetzungspräzision garantiert. Durch die Isolierung der Schmelze von der Atmosphäre entfernt der Ofen effektiv schädliche gasförmige Verunreinigungen und ermöglicht gleichzeitig die genaue Zugabe und Beibehaltung kritischer Legierungselemente wie Stickstoff.

Der Vakuuminduktionsofen fungiert als Präzisionswerkzeug, das atmosphärische Kontaminationen eliminiert und chemische Gleichmäßigkeit gewährleistet, wodurch die hochwertige Materialgrundlage geschaffen wird, die für zuverlässige mikrostrukturelle Forschung und Leistung erforderlich ist.

Schaffung einer hochwertigen Materialgrundlage

Die Herstellung von 6Mo super-austenitischem Edelstahl erfordert mehr als nur hohe Temperaturen; sie erfordert eine strenge Kontrolle der Chemie der Legierung. Der Vakuuminduktionsofen erfüllt dieses tiefe Bedürfnis durch drei spezifische Mechanismen.

Entfernung gasförmiger Verunreinigungen

Der Ofen arbeitet unter Vakuum, das als Reinigungsstufe dient. Diese Umgebung fördert die Desorption und Entfernung unerwünschter gasförmiger Verunreinigungen, die in Rohmaterialien vorhanden sind oder während des Schmelzens eingebracht werden könnten.

Durch die Entfernung dieser Verunreinigungen schafft der Ofen eine "saubere Weste" für die Legierung. Diese Reduzierung von Verunreinigungen ist entscheidend für die Verhinderung von Defekten, die die mechanischen Eigenschaften des Endstahls beeinträchtigen könnten.

Präzise Stickstofflegierung

Im Gegensatz zu Standard-Schmelzverfahren, bei denen Stickstoff als zu entfernende Verunreinigung betrachtet werden könnte, erfordert 6Mo-Stahl oft Stickstoff als gezielte Legierungszugabe zur Leistungssteigerung.

Der Vakuuminduktionsofen ermöglicht es Metallurgen, Stickstoff mit extremer Präzision zuzuführen. Die primäre Referenz hebt die Fähigkeit hervor, Stickstoffzugaben auf spezifische Niveaus wie 0,2 % und 0,4 % zu kontrollieren. Die kontrollierte Umgebung stellt sicher, dass dieser Stickstoff in der geschmolzenen Matrix verbleibt, anstatt mit Sauerstoff zu reagieren oder unkontrolliert zu entweichen.

Gewährleistung chemischer Gleichmäßigkeit

Das Erreichen einer homogenen Mischung von Elementen ist für super-austenitische Edelstähle, die hohe Mengen an Molybdän und anderen schweren Legierungszusätzen enthalten, unerlässlich.

Der Ofen gewährleistet die chemische Zusammensetzungsgleichmäßigkeit im gesamten Barren. Während die Hauptfunktion der Schutz vor der Atmosphäre ist, sorgt der Induktionsmechanismus inhärent für elektromagnetisches Rühren. Dies hält das geschmolzene Bad in Bewegung und stellt sicher, dass Elemente wie Stickstoff und Molybdän gleichmäßig verteilt sind, wodurch eine Entmischung verhindert wird, die Forschungsergebnisse verzerren würde.

Verständnis der Kompromisse

Obwohl das Vakuuminduktionsschmelzen (VIM) für hochreine Legierungen unerlässlich ist, bringt es spezifische betriebliche Einschränkungen mit sich, die bewältigt werden müssen.

Flüchtigkeit von Legierungselementen

Das gleiche Vakuum, das unerwünschte Gase entfernt, kann den Siedepunkt erwünschter Elemente effektiv senken.

Obwohl der Ofen so konzipiert ist, dass oxidative Verluste verhindert werden, müssen die Bediener bei Elementen mit hohem Dampfdruck, wie z. B. Mangan, wachsam sein. Der Prozess erfordert ein Gleichgewicht des Vakuumniveaus, um Verunreinigungen zu entfernen, ohne versehentlich aktive Legierungskomponenten zu verdampfen, bevor sie sich mit der Stahlmatrix verbinden.

Die richtige Wahl für Ihr Ziel treffen

Der Nutzen eines Vakuuminduktionsofens hängt stark von den spezifischen Anforderungen Ihres metallurgischen Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung liegt: Der Ofen ist unerlässlich, um eine Basislinie zu schaffen, da er die Isolierung spezifischer Variablen (wie 0,2 % vs. 0,4 % Stickstoff) ohne Einmischung von Verunreinigungen ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Legierungsleistung liegt: Die Ausrüstung bietet die notwendige chemische Homogenität, um sicherzustellen, dass die im Labor getesteten mechanischen Eigenschaften zuverlässig auf theoretische Modelle übertragen werden.

Nutzen Sie den Vakuuminduktionsofen nicht nur zum Schmelzen von Metall, sondern auch zur Konstruktion seiner Mikrostruktur vom flüssigen Zustand an.

Zusammenfassungstabelle:

| Merkmal | Funktion beim Schmelzen von 6Mo-Stahl | Hauptvorteil |

|---|---|---|

| Vakuumumgebung | Entfernt gasförmige Verunreinigungen und verhindert Oxidation | Verbessert Materialreinheit und mechanische Integrität |

| Stickstoffkontrolle | Präzise Zugabe und Beibehaltung (z. B. 0,2 % - 0,4 %) | Verbessert Korrosionsbeständigkeit und Festigkeit |

| Induktionsrühren | Elektromagnetische Agitation des geschmolzenen Pools | Gewährleistet chemische Homogenität und verhindert Entmischung |

| Kontrollierte Atmosphäre | Isoliert Schmelze von atmosphärischer Kontamination | Bietet eine zuverlässige Basis für die metallurgische Forschung |

Verbessern Sie Ihr Material-Engineering mit KINTEK

Präzision im Schmelzprozess ist die Grundlage für Hochleistungslegierungen. Mit fachkundiger F&E und erstklassiger Fertigung bietet KINTEK fortschrittliche Vakuum-, CVD-, Muffel- und Drehrohröfen, die entwickelt wurden, um die strengen Anforderungen der Produktion von super-austenitischem Edelstahl zu erfüllen.

Ob Sie eine genaue Stickstoffkontrolle für 6Mo-Stahl oder eine anpassbare Hochtemperatur-Lösung für spezialisierte Forschung benötigen, unsere Systeme bieten die chemische Gleichmäßigkeit und atmosphärische Kontrolle, die Sie benötigen.

Bereit, die Fähigkeiten Ihres Labors zu verfeinern? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen und zu sehen, wie unsere Expertise Ihre Innovation vorantreiben kann.

Visuelle Anleitung

Referenzen

- Haiyu Tian, Peide Han. Effect of Nitrogen on the Corrosion Resistance of 6Mo Super Austenitic Stainless Steel. DOI: 10.3390/met14040391

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Was sind die Vorteile einer präzisen Temperaturregelung in Kanalinduktionsöfen? Erreichen Sie überlegene metallurgische Qualität und Effizienz

- Was ist Vakuumschmelztechnologie und wie funktioniert sie? Reine, hochleistungsfähige Metalle freischalten

- Wie wirkt sich ein hoher thermischer Wirkungsgrad auf Induktionsschmelzöfen aus? Erschließen Sie erhebliche Kosteneinsparungen & Qualität

- Welche Rolle spielt ein Vakuuminduktionsofen bei der Vorbereitung von Chromstahl? Sicherstellung von Reinheit und Zusammensetzungskontrolle

- Was sind die Hauptvorteile der Verwendung eines VIM-Ofens? Erzielen Sie hochreine Metalle mit präziser Kontrolle

- Welche Rolle spielt das Netzteil in einer IGBT-basierten Induktionsheizungsschaltung? Entfesseln Sie die maximale Heizleistung

- Was macht das Induktionserwärmen präziser als andere Methoden? Entdecken Sie unübertroffene Kontrolle & Geschwindigkeit

- Wie funktioniert ein IGBT-Vakuuminduktionsschmelzofen? Erreichen Sie das Schmelzen von Metallen ultrahoher Reinheit