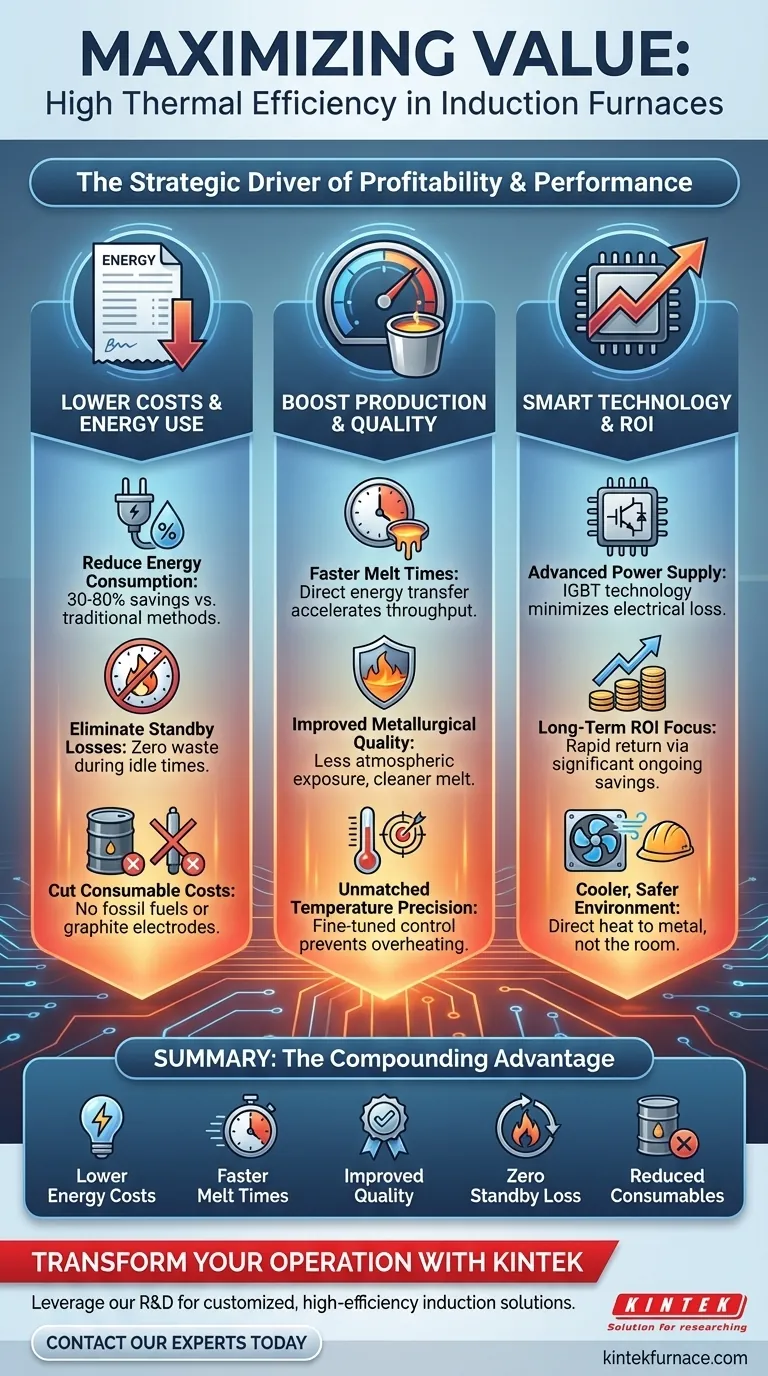

Für jeden industriellen Schmelzprozess ist ein hoher thermischer Wirkungsgrad im Induktionsschmelzofen der Haupttreiber für Rentabilität und Leistung. Dieser Wirkungsgrad stellt sicher, dass der maximale Anteil der elektrischen Energie direkt in nutzbare Wärme im Metallgut umgewandelt wird, wodurch Abfall minimiert wird. Das direkte Ergebnis sind deutlich niedrigere Energiekosten, schnellere Produktionszyklen und ein überlegenes Endprodukt.

Der Kerngewinn eines hohen thermischen Wirkungsgrads ist nicht nur die Energieeinsparung; es ist ein sich verstärkender Vorteil. Durch die effektivere Umwandlung von Energie in produktive Wärme werden gleichzeitig die Betriebskosten gesenkt, die Produktionsgeschwindigkeit erhöht und die metallurgische Qualität verbessert, wodurch er von einer einfachen Kennzahl zu einem strategischen Vermögenswert wird.

Die direkten Auswirkungen auf Kosten und Energie

Der hohe Wirkungsgrad macht sich am deutlichsten auf der Bilanz bemerkbar. Ineffiziente Systeme verschwenden Energie, was sich direkt in unnötigen Betriebsausgaben niederschlägt.

Senkung des Energieverbrauchs

Moderne, hocheffiziente Induktionsschmelzöfen können im Vergleich zu herkömmlichen, befeuerten Verfahren Energieeinsparungen von 30 % bis 80 % erzielen. Dies liegt daran, dass die Wärme innerhalb des Metalls selbst erzeugt wird und nicht von einer externen, oft verschwenderischen Quelle übertragen werden muss.

Beseitigung von Bereitschaftsverlusten

Im Gegensatz zu herkömmlichen Öfen, die auch im Leerlauf heiß gehalten werden müssen, weisen Induktionsschmelzöfen keine Bereitschaftswärmeverluste auf. Sie verbrauchen nur während des aktiven Schmelzprozesses signifikant Energie, wodurch Energieverschwendung beim Beschicken, Abstechen oder bei Schichtwechseln drastisch reduziert wird.

Reduzierung der Verbrauchsmaterialkosten

Das Induktionsschmelzen eliminiert die wiederkehrenden Kosten und den logistischen Aufwand für fossile Brennstoffe und Verbrennungssysteme. Darüber hinaus sind keine Verbrauchselektroden aus Graphit erforderlich, die bei Lichtbogenöfen erhebliche Betriebskosten verursachen.

Wie Effizienz Produktion und Qualität steigert

Über Kosteneinsparungen hinaus ist die thermische Effizienz ein starker Hebel zur Verbesserung der Geschwindigkeit und Qualität Ihrer Produktion. Eine effektivere Erwärmung verändert den Schmelzprozess grundlegend zum Besseren.

Schnellere Schmelzzeiten und höherer Durchsatz

Der direkteste betriebliche Vorteil ist die Geschwindigkeit. Wenn mehr Energie effizient in Wärme im Einsatzgut umgewandelt wird, erreicht das Metall schneller seine Zieltemperatur. Diese Reduzierung der Schmelzzeit erhöht direkt den Durchsatz des Ofens (Tonnen pro Stunde) und steigert die Gesamtanlagenkapazität.

Verbesserte metallurgische Qualität

Die Geschwindigkeit hat einen kritischen Einfluss auf die Qualität. Schnelleres Schmelzen reduziert die Zeit, in der das geschmolzene Metall der Atmosphäre ausgesetzt ist, was Metallverluste durch Oxidation minimiert und unerwünschte Veränderungen wie Entkohlung verhindert. Das Ergebnis ist eine sauberere Schmelze mit höherer Ausbeute.

Unübertroffene Temperaturpräzision

Ein hoher thermischer Wirkungsgrad ermöglicht eine unglaublich reaktionsschnelle und präzise Temperaturregelung. Da die Energieübertragung so direkt ist, kann die Stromversorgung sofortige, fein abgestimmte Anpassungen vornehmen, Überhitzung verhindern und sicherstellen, dass die Schmelzchemie konsistent und innerhalb der Spezifikationen bleibt.

Verständnis der Kompromisse und Schlüsseltechnologien

Das Erreichen eines hohen Wirkungsgrads ist das Ergebnis spezifischer Designentscheidungen. Das Verständnis dieser Faktoren ist entscheidend für eine fundierte Investition.

Die Rolle von Frequenz und Stromversorgung

Moderne Effizienzsteigerungen werden größtenteils durch fortschrittliche Stromversorgungen vorangetrieben. Systeme, die IGBT (Insulated-Gate Bipolar Transistor)-Technologie verwenden, sind älteren SCR-basierten Einheiten weit überlegen, da sie Netzstrom mit minimalen elektrischen Verlusten umwandeln. Diese werden oft mit Mittelfrequenzbetrieb kombiniert, was den Heizeffekt für eine breite Palette von Metallen optimiert.

Anfangsinvestition vs. langfristiger ROI

Ein Induktionsschmelzofen mit hohem Wirkungsgrad hat oft höhere anfängliche Kapitalkosten. Dies muss jedoch im Verhältnis zu den Gesamtbetriebskosten (TCO) bewertet werden. Die erheblichen, laufenden Einsparungen bei Energie, Verbrauchsmaterialien und verbesserter Ausbeute führen in der Regel zu einer schnellen Amortisation der Anfangsinvestition.

Ein kühlere, sicherere Arbeitsumgebung

Ein Ofen, der die Wärme in das Metall und nicht in die Umgebungsluft leitet, schafft einen deutlich kühleren und sichereren Arbeitsbereich. Diese Reduzierung der Umgebungswärme verbessert den Komfort des Bedieners und verringert das Risiko hitzebedingter Belastungen und Unfälle.

Die richtige Wahl für Ihren Betrieb treffen

Die Auswahl eines Ofens erfordert die Abstimmung seiner technischen Spezifikationen mit Ihren primären Geschäftszielen. Die Effizienzbewertung ist ein Schlüsselindikator für sein Potenzial, diese Ziele zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Kostensenkung liegt: Priorisieren Sie Öfen mit dem höchsten elektrischen Wirkungsgrad (kWh/Tonne) und modernen IGBT-Stromversorgungen, um langfristige Energie- und Verbrauchsmaterialkosten zu minimieren.

- Wenn Ihr Hauptaugenmerk auf dem Produktionsdurchsatz liegt: Suchen Sie nach einem System, dessen hoher Wirkungsgrad die schnellstmöglichen Schmelzzeiten ermöglicht und so die Anlagenleistung direkt steigert, ohne die physische Grundfläche zu erweitern.

- Wenn Ihr Hauptaugenmerk auf der Materialqualität liegt: Wählen Sie einen Ofen, bei dem der Wirkungsgrad schnelles Schmelzen und präzise Temperaturkontrolle ermöglicht, wodurch Sie die Werkzeuge erhalten, um Oxidation zu minimieren und konsistente Ergebnisse von hoher Reinheit zu erzielen.

Letztendlich ist die Investition in einen hohen thermischen Wirkungsgrad eine Investition in einen produktiveren, vorhersehbareren und nachhaltigeren Betrieb.

Zusammenfassungstabelle:

| Hauptvorteil | Direkte Auswirkung |

|---|---|

| Geringerer Energieverbrauch | Spart 30-80 % Energiekosten im Vergleich zu herkömmlichen Methoden. |

| Schnellere Schmelzzeiten | Erhöht den Durchsatz und die Gesamtanlagenkapazität. |

| Verbesserte metallurgische Qualität | Reduziert Oxidation und gewährleistet präzise Temperaturkontrolle. |

| Keine Bereitschaftsverluste | Eliminiert Energieverschwendung während Leerlaufzeiten. |

| Reduzierte Verbrauchsmaterialkosten | Kein Bedarf an fossilen Brennstoffen oder Graphitelektroden. |

Sind Sie bereit, Ihren Schmelzprozess mit überlegenem thermischem Wirkungsgrad zu transformieren?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und Fertigungskompetenz, um fortschrittliche, hocheffiziente Induktionsschmelzlösungen anzubieten. Unsere tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass Ihr System präzise konstruiert ist, um Ihren ROI durch erhebliche Energieeinsparungen, schnellere Produktionszyklen und verbesserte Produktqualität zu maximieren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihren Schmelzprozess optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung