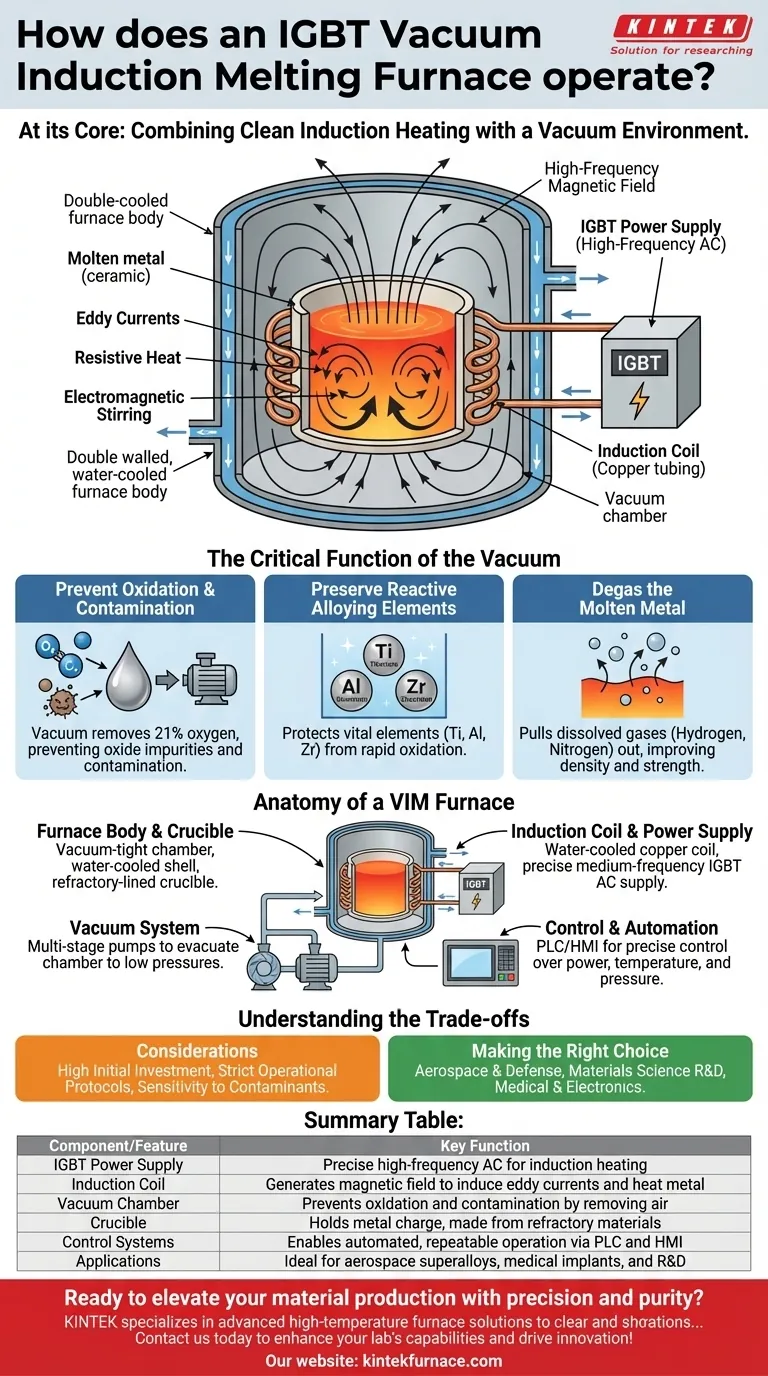

Im Kern arbeitet ein IGBT-Vakuuminduktionsschmelzofen (VIM) mit einem starken, hochfrequenten Magnetfeld, um Metalle in einer Vakuumkammer zu schmelzen. Die Stromversorgung mit Insulated-Gate Bipolar Transistor (IGBT) erzeugt einen präzisen Wechselstrom in einer Kupferspule, der wiederum intensive elektrische Ströme im Metall selbst induziert. Dieser als elektromagnetische Induktion bekannte Prozess erzeugt Wärme direkt im Material, während das Vakuum jegliche Kontamination durch die umgebende Atmosphäre verhindert.

Der wahre Wert eines VIM-Ofens liegt nicht nur im Schmelzen von Metall, sondern in seiner einzigartigen Fähigkeit, saubere, effiziente Induktionserwärmung mit einer Vakuumumgebung zu kombinieren. Diese Synthese ermöglicht die Herstellung der ultrareinen, reaktiven und komplexen Legierungen, die für die anspruchsvollsten technologischen Anwendungen von heute erforderlich sind.

Das Kernprinzip: Wie Induktion Metall schmilzt

Das „Induktion“ in VIM ist der grundlegende Heizmechanismus. Es ist ein kontaktloser Prozess, der die Wärme aus dem Material selbst erzeugt und somit eine erhebliche Kontrolle und Effizienz bietet.

Die Rolle der Induktionsspule

Eine Induktionsspule, typischerweise aus wassergekühltem Kupferrohr gefertigt, ist um den Tiegel gewickelt, der die Metallcharge enthält. Die IGBT-Stromversorgung speist einen hochfrequenten Wechselstrom (AC) durch diese Spule.

Dieser Wechselstromfluss erzeugt ein starkes und schnell fluktuierendes Magnetfeld in dem vom Metall eingenommenen Raum.

Wärmeerzeugung durch Wirbelströme

Gemäß dem Induktionsgesetz von Faraday induziert dieses sich ändernde Magnetfeld elektrische Ströme im leitfähigen Metall. Diese werden als Wirbelströme bezeichnet.

Da Metalle einen elektrischen Widerstand haben, erzeugt der Fluss dieser starken Wirbelströme immense Widerstandshitze (Joule-Erwärmung), wodurch sich das Metall schnell von innen nach außen erhitzt und schmilzt.

Der Vorteil des elektromagnetischen Rührens

Ein wesentlicher Vorteil der Induktionserwärmung ist die natürliche Rührwirkung, die sie erzeugt. Die durch die Spule und die Wirbelströme erzeugten elektromagnetischen Kräfte bewirken, dass das geschmolzene Metall kontinuierlich zirkuliert.

Dieses inhärente Rühren gewährleistet eine ausgezeichnete chemische und thermische Homogenität der gesamten Schmelze, was für die Herstellung hochwertiger, konsistenter Legierungen von entscheidender Bedeutung ist.

Die kritische Funktion des Vakuums

Das „Vakuum“ ist das, was den VIM-Ofen von einem einfachen Schmelzofen zu einem hochentwickelten Raffinationswerkzeug erhebt. Durch die Entfernung der Luft aus der Schmelzkammer gewinnen wir eine präzise Kontrolle über die Chemie des Materials.

Verhinderung von Oxidation und Kontamination

Die atmosphärische Luft enthält etwa 21 % Sauerstoff, der hochreaktiv mit geschmolzenen Metallen ist. Die Vakuumumgebung eliminiert diesen Sauerstoff und verhindert die Bildung von Oxidverunreinigungen, die die Materialeigenschaften beeinträchtigen.

Es entfernt auch andere atmosphärische Verunreinigungen wie Stickstoff und Wasserdampf und gewährleistet so einen absolut sauberen Schmelzprozess.

Erhaltung reaktiver Legierungselemente

Viele fortschrittliche Superlegierungen sind auf hochreaktive Elemente wie Titan, Aluminium und Zirkonium für ihre einzigartigen Eigenschaften angewiesen. In einem herkömmlichen Ofen würden sich diese Elemente schnell oxidieren und verloren gehen.

Das Vakuum schützt diese lebenswichtigen Elemente und ermöglicht die Herstellung von Legierungen mit präzisen, zielgenauen chemischen Zusammensetzungen.

Entgasung des geschmolzenen Metalls

Geschmolzene Metalle können Gase wie Wasserstoff und Stickstoff lösen, die sich bei der Erstarrung ansammeln und Porosität oder Sprödigkeit verursachen.

Das Anlegen eines Vakuums über dem geschmolzenen Bad zieht diese gelösten Gase buchstäblich aus dem flüssigen Metall heraus, ein entscheidender Schritt zur Verbesserung der Dichte, Festigkeit und Lebensdauer des Endmaterials.

Anatomie eines VIM-Ofens

Ein VIM-Ofen ist ein komplexes System, bei dem jede Komponente einen eigenständigen und lebenswichtigen Zweck erfüllt.

Ofenkörper und Tiegel

Der Kern des Systems ist die vakuumdichte Ofenkammer, die oft mit einem doppelwandigen, wassergekühlten Stahlmantel gebaut ist, um die intensive innere Hitze aufzunehmen.

In dieser Kammer befindet sich der Tiegel, ein Keramik- oder Graphitbehälter, der feuerfest ausgekleidet ist, um das geschmolzene Metall aufzunehmen.

Die Induktionsspule und Stromversorgung

Die Induktionsspule ist um den Tiegel herum angebracht. Das gesamte System wird von einer mittelfrequenten IGBT-Stromversorgung angetrieben, die den stabilen, kontrollierten Hochstrom-Wechselstrom liefert, der für einen effizienten Schmelzvorgang erforderlich ist.

Das Vakuumsystem

Ein mehrstufiges Vakuumsystem, bestehend aus mechanischen Vorvakuumpumpen und Hochvakuumpumpen (Diffusions- oder Turbomolekularpumpen), wird verwendet, um die Kammer auf die erforderlichen niedrigen Drücke evakuieren. Eine Reihe von Ventilen steuert die Pumpsequenz.

Steuerungs- und Automatisierungssysteme

Moderne VIM-Öfen werden über eine programmierbare Steuerung (SPS) und eine Mensch-Maschine-Schnittstelle (HMI), oft ein Touchscreen, gesteuert. Dies ermöglicht eine präzise, reproduzierbare Steuerung von Leistung, Temperatur, Druck und Gießzyklen.

Die Abwägungen verstehen

Obwohl die VIM-Technologie unglaublich leistungsfähig ist, bringt sie spezifische Überlegungen mit sich und ist nicht die universelle Lösung für alle Schmelzanforderungen.

Hohe Anfangsinvestition und Komplexität

VIM-Öfen sind hochspezialisierte Geräte. Die Kosten für den Ofen, die erforderlichen Vakuumsysteme und die anspruchsvolle Stromversorgung stellen eine erhebliche Kapitalinvestition dar.

Strikte Betriebsprotokolle

Der Betrieb eines VIM-Ofens erfordert gut geschultes Personal. Sicherheitsverfahren sind von größter Bedeutung, einschließlich des Tragens angemessener persönlicher Schutzausrüstung (PSA) und der Aufrechterhaltung eines freien, behinderungsfreien Bereichs um den Ofen.

Empfindlichkeit gegenüber Verunreinigungen

Die Präzision des VIM-Prozesses macht ihn empfindlich. Bediener müssen verhindern, dass Flüssigkeiten, insbesondere Wasser aus den Kühlkreisläufen, in die Nähe der Ofenkammer gelangen, um eine gefährliche Dampfexplosion zu vermeiden.

Auch der korrekte Umgang mit Inertgasen wie Argon, die manchmal für das Schmelzen bei Teildruck oder zum Nachfüllen verwendet werden, ist eine entscheidende Sicherheitsfertigkeit.

Die richtige Wahl für Ihre Anwendung treffen

Die effektive Anwendung dieser Technologie bedeutet, ihre Fähigkeiten mit Ihrem spezifischen metallurgischen Ziel in Einklang zu bringen.

- Wenn Ihr Hauptaugenmerk auf Luft- und Raumfahrt oder Verteidigung liegt: VIM ist die definitive Wahl für die Herstellung von Nickelbasis-Superlegierungen und Spezialstählen für Turbinenschaufeln, Scheiben und andere kritische Bauteile.

- Wenn Ihr Hauptaugenmerk auf Materialwissenschaftlicher Forschung und Entwicklung (F&E) liegt: Die präzise Steuerung und die saubere Umgebung des Ofens machen ihn zu einem idealen Werkzeug für die Entwicklung neuartiger Legierungen, Intermetallverbindungen und hochreiner Metalle.

- Wenn Ihr Hauptaugenmerk auf medizinischen Anwendungen oder Elektronik liegt: VIM ist unerlässlich für die Herstellung hochreiner, biokompatibler Legierungen wie Titan für Implantate oder der ultrareinen Materialien, die für die Halbleiterproduktion benötigt werden.

Letztendlich ist der VIM-Ofen ein unverzichtbares Werkzeug, um die Chemie und Struktur fortschrittlicher Materialien auf höchstem Niveau zu beherrschen.

Zusammenfassungstabelle:

| Komponente/Merkmal | Hauptfunktion |

|---|---|

| IGBT-Stromversorgung | Liefert präzisen Hochfrequenz-Wechselstrom für effiziente Induktionserwärmung |

| Induktionsspule | Erzeugt Magnetfeld zur Induktion von Wirbelströmen und zum Erhitzen von Metall |

| Vakuumkammer | Verhindert Oxidation und Kontamination durch Entfernen der Luft |

| Tiegel | Hält die Metallcharge, gefertigt aus feuerfesten Materialien |

| Steuerungssysteme | Ermöglicht automatisierten, reproduzierbaren Betrieb über SPS und HMI |

| Anwendungen | Ideal für Superlegierungen der Luft- und Raumfahrt, medizinische Implantate und F&E |

Sind Sie bereit, Ihre Materialproduktion mit Präzision und Reinheit auf die nächste Stufe zu heben? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Vakuum- und Atmosphärenöfen, die auf anspruchsvolle Anwendungen zugeschnitten sind. Durch die Nutzung unserer hervorragenden F&E- und hausinternen Fertigung bieten wir tiefgreifende Anpassungen an Ihre einzigartigen experimentellen Bedürfnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise die Fähigkeiten Ihres Labors verbessern und die Innovation in Ihren Projekten vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was macht Induktionsöfen energieeffizient? Direkte interne Erwärmung spart 30-80% Energie

- Welche zentralen experimentellen Umgebungen bietet ein Vakuuminduktionsofen zur Simulation der Seltenerdmodifikation in Wälzlagerstahl?

- Warum ist die Ausbeute bei der induktiven Verdampfung signifikant höher als bei der Widerstandsheizung? Maximieren Sie Ihre Verdampfungsrate

- Kann ein Vakuuminduktionsschmelzofen (VIM) zum Schmelzen von Edelstahl verwendet werden? Erzielen hochreiner Legierungen für kritische Anwendungen

- Wie erhöht die IGBT-Technologie die Schmelzkapazität und Produktivität? Schnelleres Schmelzen und höhere Leistung freisetzen

- Was ist der Hauptzweck der Verwendung von Induktionsöfen unter Vakuum oder Schutzatmosphäre? Erzielung von Reinheit und Leistung bei Hochleistungslegierungen

- Welche fortschrittlichen Steuerungsfunktionen bietet der IGBT-Induktionsschmelzofen? Intelligente, selbstregulierende Steuerung für Spitzenleistung

- Was ist die Notwendigkeit einer Wasserkühlungseinheit für Hochleistungs-Induktionsheizsysteme? Schützen Sie Ihre Ausrüstung jetzt