Die Hauptvorteile eines Vakuum-Induktionsschmelzofens (VIM) sind seine Fähigkeit, außergewöhnlich hochreine Metalle und Legierungen herzustellen, während er eine präzise Kontrolle über den gesamten Schmelzprozess bietet. Durch das Schmelzen in einem Vakuum wird Oxidation verhindert und gelöste Gasverunreinigungen werden entfernt. Die Verwendung von Induktionsheizung gewährleistet eine schnelle, gleichmäßige und saubere Temperaturregelung und macht sie zu einer Eckpfeiler-Technologie für die Herstellung fortschrittlicher Materialien.

Ein VIM-Ofen ist mehr als nur ein Werkzeug zum Schmelzen von Metall; er ist eine hochkontrollierte Raffinationsumgebung. Sein Kernwert liegt in seiner einzigartigen Fähigkeit, eine Vakuumatmosphäre mit Induktionsheizung zu kombinieren, um Verunreinigungen zu eliminieren und ein Maß an chemischer und thermischer Präzision zu erreichen, das mit herkömmlichen Luftschmelztechniken unmöglich ist.

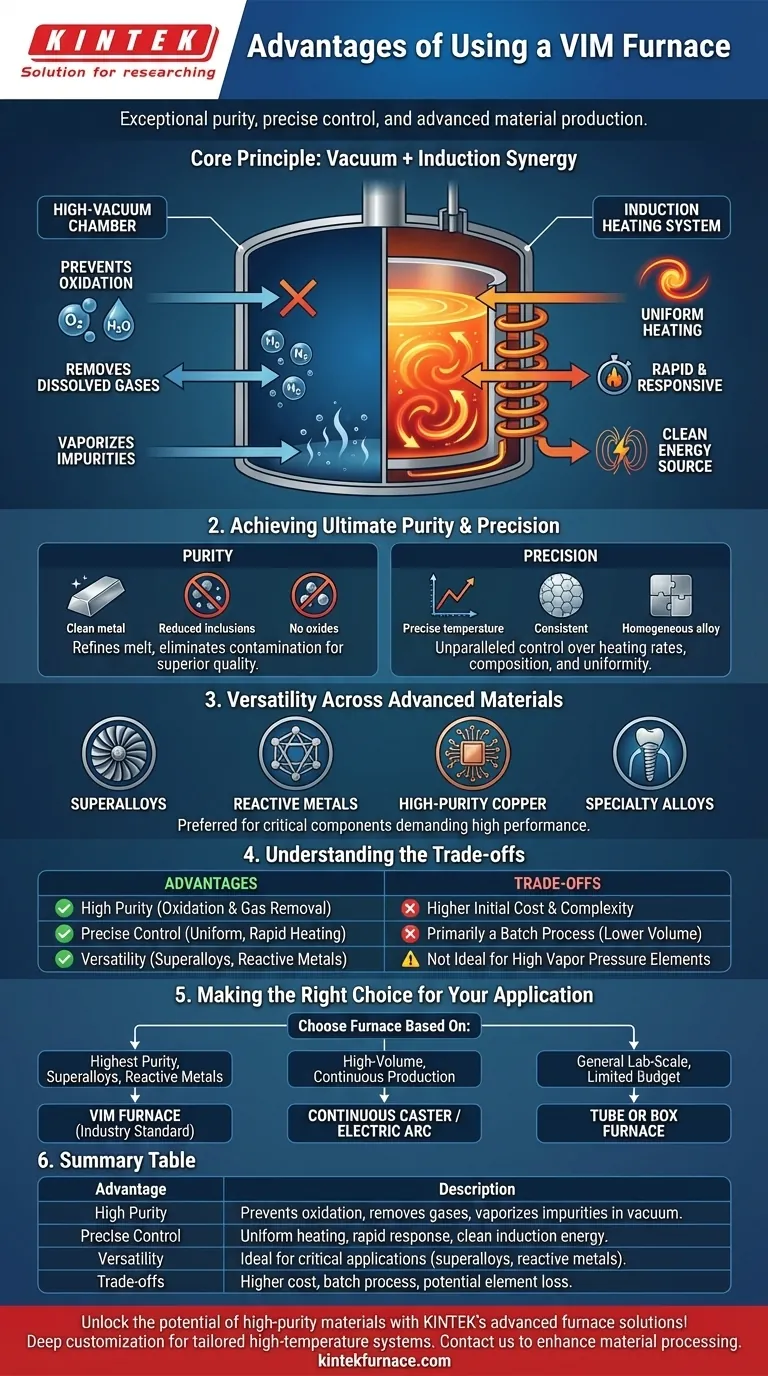

Das Kernprinzip: Die Kombination von Vakuum und Induktion

Die Vorteile eines VIM-Ofens ergeben sich aus der starken Synergie zwischen seinen beiden definierenden Technologien: einer Hochvakuumkammer und einem Induktionsheizsystem. Das Verständnis, wie diese beiden Elemente zusammenwirken, ist der Schlüssel zur Wertschätzung seiner Fähigkeiten.

Erzielung höchster Reinheit

Die Vakuumumgebung ist der Hauptgrund für die überragende Qualität VIM-verarbeiteter Materialien. Sie veredelt die Schmelze aktiv, indem sie Bedingungen schafft, die Verunreinigungen gegenüber feindselig sind.

- Verhindert Oxidation: Durch das Entfernen von Sauerstoff und Wasserdampf verhindert das Vakuum vollständig die Bildung von Oxiden, die spröde Einschlüsse sind, die die mechanischen Eigenschaften von Metallen beeinträchtigen.

- Entfernt gelöste Gase: Elemente wie Wasserstoff und Stickstoff, die während der Verarbeitung im Metall eingeschlossen werden, werden durch das Vakuum aus der flüssigen Schmelze gezogen. Dieser Prozess, bekannt als Entgasung, ist entscheidend, um Porosität und Versprödung zu verhindern.

- Verdampft Verunreinigungen: Das Vakuum senkt den Siedepunkt bestimmter flüchtiger Verunreinigungen, wodurch diese "abgekocht" und aus der Schmelze entfernt werden können, was das Endprodukt weiter reinigt.

Präzise Kontrolle über Temperatur und Zusammensetzung

Die Induktionsheizung bietet ein Maß an Kontrolle, das mit brennstoffbetriebenen oder Widerstandsöfen einfach nicht möglich ist. Sie verwendet elektromagnetische Felder, um Wärme direkt im leitenden Material selbst zu erzeugen.

- Gleichmäßiges Erhitzen: Die elektromagnetischen Kräfte erzeugen eine natürliche Rührbewegung im flüssigen Metall. Dies gewährleistet, dass die Temperatur in der gesamten Charge extrem gleichmäßig ist, verhindert Hot Spots und sichert eine konsistente, homogene Legierung.

- Schnell und reaktionsschnell: Wärme wird nahezu sofort erzeugt, was eine sehr präzise Kontrolle der Heiz- und Kühlraten ermöglicht. Dies ist entscheidend, um spezifische Mikrostrukturen in komplexen Legierungen zu erzielen.

- Saubere Energiequelle: Da die Wärme im Material erzeugt wird, gibt es keine Verunreinigung durch Verbrennungsnebenprodukte oder sich zersetzende Heizelemente, wodurch die durch das Vakuum etablierte Reinheit erhalten bleibt.

Vielseitigkeit bei fortschrittlichen Materialien

Die Kombination aus Reinheit und Kontrolle macht die VIM-Technologie für eine Vielzahl anspruchsvoller Anwendungen geeignet. Sie ist die bevorzugte Methode zur Herstellung von Materialien, bei denen Leistung und Zuverlässigkeit nicht verhandelbar sind.

Dies umfasst Superlegierungen für Turbinenschaufeln von Jet-Triebwerken, reaktive Metalle wie Titan, hochreines Kupfer für die Elektronik sowie Spezialstähle und -legierungen für medizinische Implantate und andere kritische Komponenten.

Die Kompromisse verstehen

Obwohl leistungsstark, ist ein VIM-Ofen ein Spezialgerät. Seine Vorteile gehen mit Kompromissen einher, die ihn für bestimmte Anwendungen ungeeignet machen.

Höhere Anfangskosten und Komplexität

VIM-Systeme sind deutlich komplexer und teurer als einfache Luftschmelz- oder Rohröfen. Der Bedarf an robusten Vakuumpumpen, ausgeklügelten Netzteilen und komplexen Steuerungssystemen führt zu höheren Anfangsinvestitionen und erfordert eine spezialisiertere Bedienerschulung.

Primär ein Batch-Prozess

VIM ist von Natur aus ein Batch-Prozess, was bedeutet, dass eine diskrete Materialmenge gleichzeitig verarbeitet wird. Obwohl ideal für die Herstellung hochwertiger, maßgeschneiderter Legierungen, ist es nicht effizient für die kontinuierliche, großvolumige Produktion von Standardmetallen, wo andere Ofentypen überlegen sind.

Nicht ideal für alle Materialien

Obwohl vielseitig, kann das tiefe Vakuum problematisch für Legierungen sein, die wesentliche Elemente mit sehr hohen Dampfdrücken enthalten (z. B. Mangan, Zink). Diese Elemente können unbeabsichtigt abgekocht und aus der Schmelze entfernt werden, was die endgültige Legierungschemie verändert, wenn dies nicht sorgfältig gehandhabt wird.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Ofentechnologie hängt vollständig von Ihrem Material, Ihren Qualitätsanforderungen und Ihren Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung der reinsten Superlegierungen, reaktiven Metalle oder medizinischen Materialien liegt: Der VIM-Ofen ist der Industriestandard und bietet eine unvergleichliche Kontrolle über Kontamination und Chemie.

- Wenn Ihr Hauptaugenmerk auf der großvolumigen, kontinuierlichen Produktion von Standard-Commodity-Metallen liegt: Eine Technologie wie ein Strangguss, der von einem Elektrolichtbogen- oder Sauerstoffaufblaseofen gespeist wird, ist weitaus kostengünstiger.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung im Labormaßstab oder der Synthese mit begrenztem Budget liegt: Ein einfacherer und kostengünstigerer Rohr- oder Kammerofen bietet hervorragende Nützlichkeit für eine breite Palette nicht-kritischer Anwendungen.

Letztendlich ist die Auswahl eines VIM-Ofens eine strategische Entscheidung, um die Materialintegrität und Leistung über alle anderen Überlegungen zu stellen.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Hohe Reinheit | Verhindert Oxidation, entfernt Gase und verdampft Verunreinigungen in einer Vakuumumgebung. |

| Präzise Kontrolle | Gewährleistet gleichmäßiges Erhitzen, schnelle Temperaturreaktion und saubere Energie durch Induktion. |

| Vielseitigkeit | Ideal für Superlegierungen, reaktive Metalle und hochreine Materialien in kritischen Anwendungen. |

| Kompromisse | Höhere Kosten, Batch-Verarbeitung und potenzieller Elementverlust bei bestimmten Legierungen. |

Entdecken Sie das Potenzial hochreiner Materialien mit den fortschrittlichen Ofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung und eigene Fertigung bieten wir verschiedenen Laboratorien maßgeschneiderte Hochtemperatur-Ofensysteme, einschließlich VIM, Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für überragende Leistung und Zuverlässigkeit präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Materialverarbeitung verbessern und Ihre Ziele erreichen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung