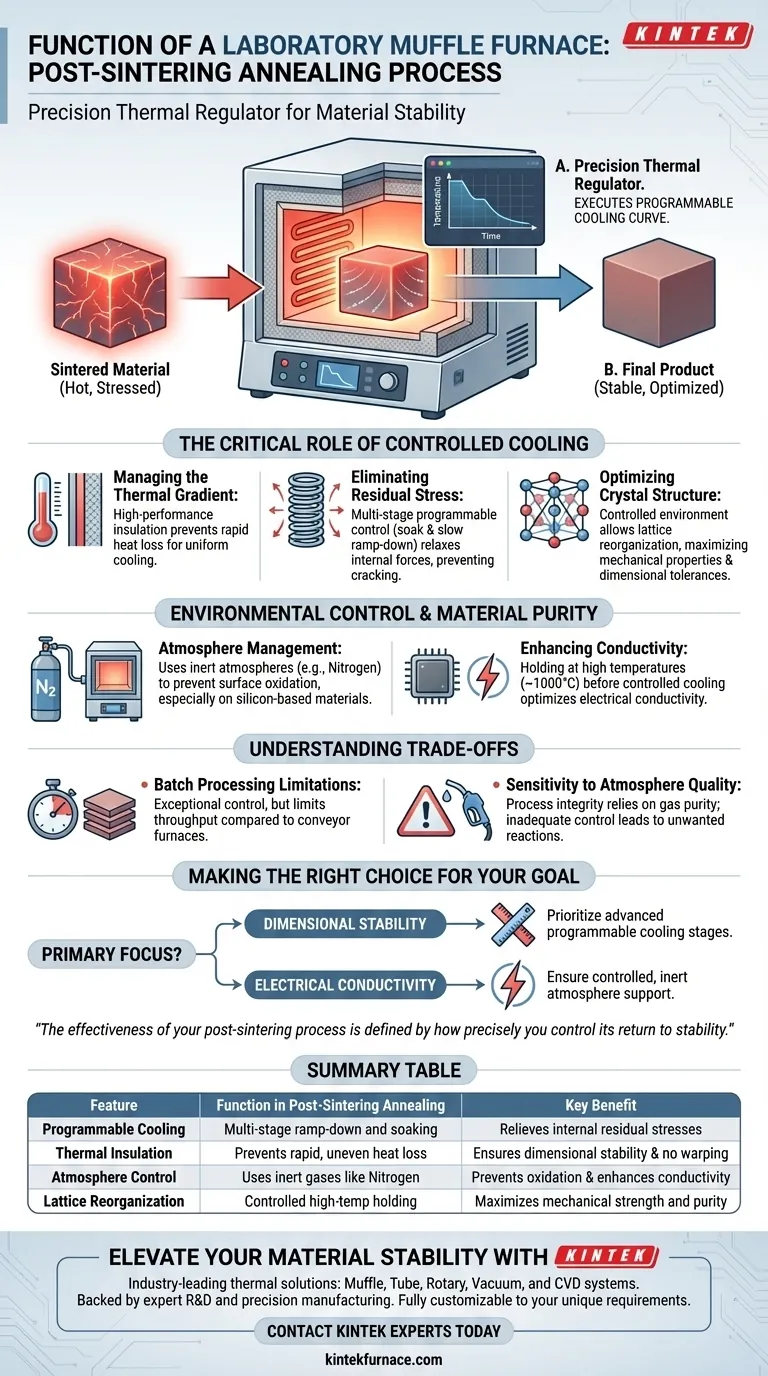

Ein Labor-Muffelofen dient als präziser Wärmeregler während der Ausglühphase nach dem Sintern, der speziell dafür ausgelegt ist, die Rückkehr des Materials auf Umgebungstemperatur zu steuern. Seine Hauptfunktion besteht darin, eine mehrstufige, programmierbare Abkühlkurve auszuführen, die die während des anfänglichen Sinterprozesses entstandenen inneren Restspannungen schrittweise abbaut.

Während das Sintern die feste Masse erzeugt, definiert das Ausglühen ihre Langlebigkeit. Der Muffelofen nutzt Hochleistungsisolierung und logikgesteuerte Heizelemente, um sicherzustellen, dass die Abkühlrate langsam und gleichmäßig ist, wodurch Dimensionsstabilität und mechanische Festigkeit erhalten bleiben.

Die entscheidende Rolle der kontrollierten Abkühlung

Steuerung des Temperaturgradienten

Der Übergang von hohen Sintertemperaturen zu Raumtemperatur ist entscheidend. Ein Muffelofen verwendet Hochleistungsisolierung, um einen schnellen Wärmeverlust zu verhindern und sicherzustellen, dass sich das Material nicht ungleichmäßig abkühlt.

Beseitigung von Restspannungen

Materialien weisen nach dem Sintern oft erhebliche innere Spannungen auf. Die mehrstufige programmierbare Steuerung des Ofens ermöglicht ein spezifisches "Halten" und langsames Herunterfahren, was diese inneren Kräfte entspannt und zukünftige Rissbildung oder Verzug verhindert.

Optimierung der Kristallstruktur

Über den einfachen Spannungsabbau hinaus ermöglicht diese kontrollierte Umgebung die Neuordnung des atomaren Gitters des Materials. Diese strukturelle Optimierung ist unerlässlich, um die mechanischen Eigenschaften zu maximieren und sicherzustellen, dass das Endprodukt präzise Maßtoleranzen erfüllt.

Umgebungskontrolle und Materialreinheit

Atmosphärenmanagement

Das Ausglühen erfordert oft eine Isolierung von normaler Luft, um eine Degradation zu verhindern. Muffelöfen können spezifische Atmosphären aufrechterhalten, z. B. unter Verwendung von Stickstoff, um die Oberflächenoxidation bei siliziumbasierten Materialien während der Abkühlphase zu verhindern.

Verbesserung der Leitfähigkeit

Bei Halbleitermaterialien ist die Ausglühfunktion für die elektrische Leistung unerlässlich. Durch das Halten des Materials bei Temperaturen um 1000 °C vor der kontrollierten Abkühlung hilft der Ofen, die elektrische Leitfähigkeit effektiv zu optimieren.

Verständnis der Kompromisse

Grenzen der Chargenverarbeitung

Muffelöfen sind in der Regel für die Chargenverarbeitung und nicht für den kontinuierlichen Durchfluss ausgelegt. Dies bietet zwar eine außergewöhnliche Kontrolle für Forschung und hochpräzise Teile, schränkt jedoch die Durchsatzgeschwindigkeit im Vergleich zu industriellen Durchlauföfen effektiv ein.

Empfindlichkeit gegenüber der Atmosphärenqualität

Obwohl diese Öfen Schutzatmosphären nutzen können, hängt die Integrität des Prozesses stark von der Reinheit des verwendeten Gases ab. Eine unzureichende Atmosphärenkontrolle während der Ausglühphase kann zu unerwünschten Oberflächenreaktionen wie Oxidation führen und die Vorteile der Wärmebehandlung zunichtemachen.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen eines Muffelofens in Ihrem Nachbearbeitungsprozess zu maximieren, berücksichtigen Sie Ihre spezifischen Materialanforderungen:

- Wenn Ihr Hauptaugenmerk auf Dimensionsstabilität liegt: Priorisieren Sie einen Ofen mit fortschrittlichen programmierbaren Kühlstufen, um einen allmählichen Spannungsabbau zu gewährleisten und Verzug zu verhindern.

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit liegt: Stellen Sie sicher, dass Ihr Ofen eine kontrollierte, inerte Atmosphäre (wie Stickstoff) unterstützt, um Oxidation während des Ausglühzyklus zu verhindern.

Die Effektivität Ihres Nachbearbeitungsprozesses wird nicht dadurch definiert, wie heiß Sie das Material bekommen, sondern wie präzise Sie seine Rückkehr zur Stabilität steuern können.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Nachbearbeitung | Hauptvorteil |

|---|---|---|

| Programmierbare Kühlung | Mehrstufiges Herunterfahren und Halten | Baut innere Restspannungen ab |

| Wärmedämmung | Verhindert schnellen, ungleichmäßigen Wärmeverlust | Gewährleistet Dimensionsstabilität & keinen Verzug |

| Atmosphärenkontrolle | Verwendet inerte Gase wie Stickstoff | Verhindert Oxidation & verbessert die Leitfähigkeit |

| Gitterneuanordnung | Kontrolliertes Halten bei hoher Temperatur | Maximiert mechanische Festigkeit und Reinheit |

Verbessern Sie Ihre Materialstabilität mit KINTEK

Lassen Sie nicht zu, dass Restspannungen Ihre Forschung oder Produktion beeinträchtigen. KINTEK bietet branchenführende thermische Lösungen, einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle durch Experten-F&E und Präzisionsfertigung unterstützt werden. Egal, ob Sie die elektrische Leitfähigkeit optimieren oder perfekte Maßtoleranzen sicherstellen müssen, unsere Öfen sind vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen.

Bereit, Ihren Ausglühprozess zu verfeinern? Kontaktieren Sie noch heute KINTEK-Experten, um den perfekten Hochtemperatur-Ofen für Ihre Bedürfnisse zu finden!

Visuelle Anleitung

Referenzen

- Dimple Dimple, Priyanka Verma. Visible‐NIR Light‐Driven Hydrogen Evolution from Ammonia Borane Using Defect‐Engineered Pd/WO<sub>3‐x</sub> Catalyst. DOI: 10.1002/cctc.202500795

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie optimiert ein Präzisions-Temperier-Kammerofen Cu-Cr-Zr-La-Legierungen? Verbesserung der Materialleistung

- Welche Optionen gibt es für die Temperaturhomogenität in Kammeröfen? Erzielen Sie präzise Hitze für Ihre kritischen Prozesse

- Welche Rolle spielt eine Muffelofen bei der Festkörperreaktionssynthese von Dy4T1-xGa12? Erreichen reiner Legierungsphasen

- Welche gängigen Prozesse verwenden Muffelöfen? Reine, kontrollierte Hochtemperaturanwendungen realisieren

- Wie unterstützt ein Labor-Muffelofen mit PID-Regelung die Synthese von aluminiumdotiertem graphitischem Kohlenstoff? Präzise thermische Stabilität

- Welche Rolle spielen kastenförmige Elektroöfen beim Metallschmelzen? Ideal für Kleinmengen im Labor und für Prototyping-Anforderungen

- Welche Rolle spielt ein Labormuffelofen bei der Modifizierung von mesoporösen Silikatträgern für die Medikamentenbeladung?

- Welche Abmessungen und Kapazität hat die Kammer des Muffelofens? Optimieren Sie die Heizeffizienz Ihres Labors