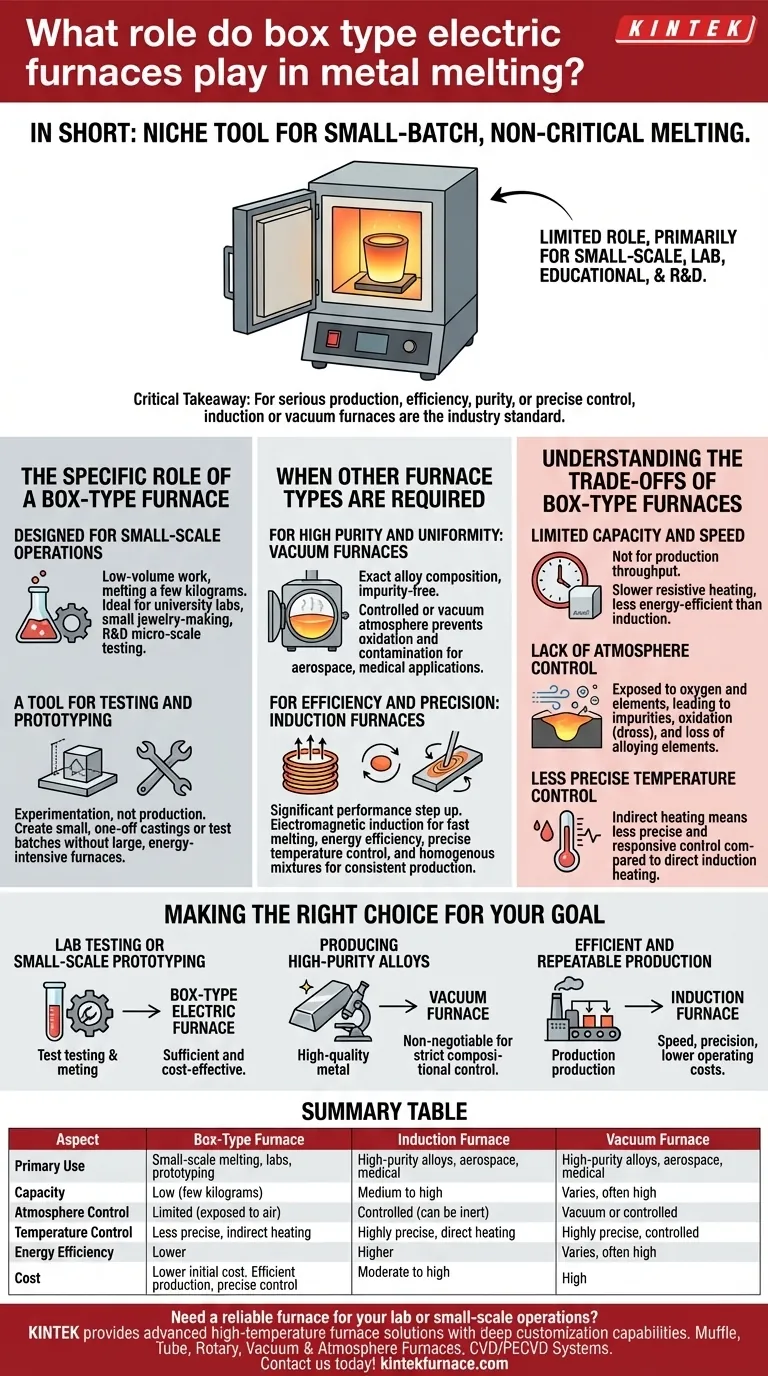

Kurz gesagt, ein kastenförmiger Elektroofen spielt eine sehr spezifische und begrenzte Rolle beim Metallschmelzen. Während sie am häufigsten mit der Wärmebehandlung in Verbindung gebracht werden, sind bestimmte Modelle für das Schmelzen kleiner Mengen von Nichteisenmetallen oder Legierungen konzipiert, hauptsächlich in Labor-, Ausbildungs- oder Kleinserien-Prototyping-Umgebungen.

Die wichtigste Erkenntnis ist, dass ein kastenförmiger Ofen ein Nischenwerkzeug für das Schmelzen kleiner Chargen ohne kritische Anforderungen ist. Für jegliche ernsthafte Produktion, die Effizienz, Reinheit oder präzise Kontrolle erfordert, sind spezialisierte Technologien wie Induktions- oder Vakuumöfen der Industriestandard.

Die spezifische Rolle eines kastenförmigen Ofens

Ein kastenförmiger Ofen wird durch seine Bauform definiert – eine einfache, isolierte Kammer mit einer Tür. Wenn er zum Schmelzen verwendet wird, nutzt er typischerweise elektrische Widerstandsheizelemente, um einen Tiegel mit Metall auf Temperatur zu bringen.

Konzipiert für Kleinserien

Diese Öfen sind grundsätzlich für geringe Volumina ausgelegt. Ihre einfache Konstruktion macht sie zu einer kostengünstigen Wahl für das Schmelzen einiger Kilogramm Metall auf einmal.

Dies macht sie geeignet für Universitätslabore, kleine Schmuckherstellungsbetriebe oder F&E-Abteilungen, die neue Legierungszusammensetzungen im Mikromaßstab testen.

Ein Werkzeug für Tests und Prototyping

Die Hauptanwendung ist nicht die Produktion, sondern das Experimentieren. Ein kastenförmiger Ofen ermöglicht es einem Metallurgen oder Techniker, kleine Einzelgussteile oder Testchargen herzustellen, ohne einen großen, energieintensiven Produktionsofen anzuheizen.

Wann andere Ofentypen erforderlich sind

Die Einschränkungen eines kastenförmigen Ofens werden deutlich, wenn man sie mit fortschrittlicheren Schmelztechnologien vergleicht. Die Wahl des Ofens wird vollständig durch die Anforderungen an Reinheit, Effizienz und Maßstab bestimmt.

Für hohe Reinheit und Gleichmäßigkeit: Vakuumöfen

Wenn die endgültige Legierungszusammensetzung exakt und frei von Verunreinigungen sein muss, ist ein Vakuumofen unerlässlich. Durch das Schmelzen des Metalls in einer kontrollierten oder Vakuumatmosphäre wird die Oxidation und Kontamination durch Umgebungsluft verhindert.

Dieses Maß an Kontrolle ist entscheidend für Luft- und Raumfahrt-, medizinische und andere Hochleistungsanwendungen, bei denen die Materialintegrität oberste Priorität hat.

Für Effizienz und Präzision: Induktionsöfen

Induktionsöfen stellen einen signifikanten Leistungssprung dar. Sie nutzen elektromagnetische Induktion, um das Metall direkt zu erhitzen, was zu viel schnelleren Schmelzzeiten und größerer Energieeffizienz führt.

Diese Technologie bietet eine präzise Temperaturkontrolle und fördert eine Rührwirkung innerhalb des geschmolzenen Metalls, was zu einer homogeneren Mischung führt. Sie sind eine saubere, kosteneffiziente Wahl für konsistente Produktionsarbeiten.

Die Kompromisse kastenförmiger Öfen verstehen

Die Wahl eines kastenförmigen Ofens zum Schmelzen bedeutet, eine klare Reihe von Kompromissen im Austausch für Einfachheit und niedrigere Anschaffungskosten in Kauf zu nehmen.

Begrenzte Kapazität und Geschwindigkeit

Der offensichtlichste Kompromiss ist das Volumen. Diese Öfen sind nicht für den Produktionsdurchsatz ausgelegt. Die Widerstandsheizmethode ist außerdem erheblich langsamer und weniger energieeffizient als die Induktionserhitzung.

Mangelnde Atmosphärenkontrolle

Ein Standard-Kastentyp bietet keinen Schutz vor der Atmosphäre. Das bedeutet, dass Metalle während des Schmelzens Sauerstoff und anderen Elementen ausgesetzt sind, was zu Verunreinigungen, Oxidation (Zunder) und einem Verlust wertvoller Legierungselemente führen kann.

Weniger präzise Temperaturkontrolle

Obwohl moderne Steuerungen Verbesserungen gebracht haben, bietet die indirekte Heizmethode eines Kastentyp-Ofens im Allgemeinen eine weniger präzise und reaktionsschnelle Temperaturregelung im Vergleich zu einem Induktionssystem, bei dem die Wärme direkt im Metall selbst erzeugt wird.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Ofens ist eine Frage der Abstimmung der technologischen Fähigkeiten mit Ihren spezifischen betrieblichen Anforderungen.

- Wenn Ihr Hauptaugenmerk auf Labortests oder Prototyping im kleinen Maßstab liegt: Ein kastenförmiger Elektroofen kann ein ausreichender und kosteneffizienter Werkzeug sein.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner Legierungen liegt: Ein Vakuumofen ist unerlässlich, um eine strenge Zusammensetzungskontrolle zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf effizienter und reproduzierbarer Produktion liegt: Ein Induktionsofen bietet die notwendige Geschwindigkeit, Präzision und niedrigere Betriebskosten.

Letztendlich ermöglicht Ihnen das Verständnis der Stärken und Grenzen jedes Ofentyps die Auswahl des richtigen Werkzeugs für die jeweilige Aufgabe.

Zusammenfassungstabelle:

| Aspekt | Kastenförmiger Ofen | Induktionsofen | Vakuumofen |

|---|---|---|---|

| Hauptverwendung | Schmelzen im Kleinmaßstab, Labore, Prototyping | Effiziente Produktion, präzise Kontrolle | Hochreine Legierungen, Luft- und Raumfahrt, Medizin |

| Kapazität | Gering (wenige Kilogramm) | Mittel bis hoch | Variabel, oft hoch |

| Atmosphärenkontrolle | Begrenzt (Luft ausgesetzt) | Kontrolliert (kann inert sein) | Vakuum oder kontrolliert |

| Temperaturkontrolle | Weniger präzise, indirekte Erwärmung | Sehr präzise, direkte Erwärmung | Sehr präzise, kontrolliert |

| Energieeffizienz | Geringer | Höher | Variabel, oft hoch |

| Kosten | Niedrigere Anschaffungskosten | Mittel bis hoch | Hoch |

Benötigen Sie einen zuverlässigen Ofen für Ihr Labor oder Ihre Kleinserienfertigung? KINTEK nutzt außergewöhnliche F&E- und Inhouse-Fertigungskapazitäten, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Mit starken Fähigkeiten zur tiefgehenden Anpassung erfüllen wir präzise Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Effizienz und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung