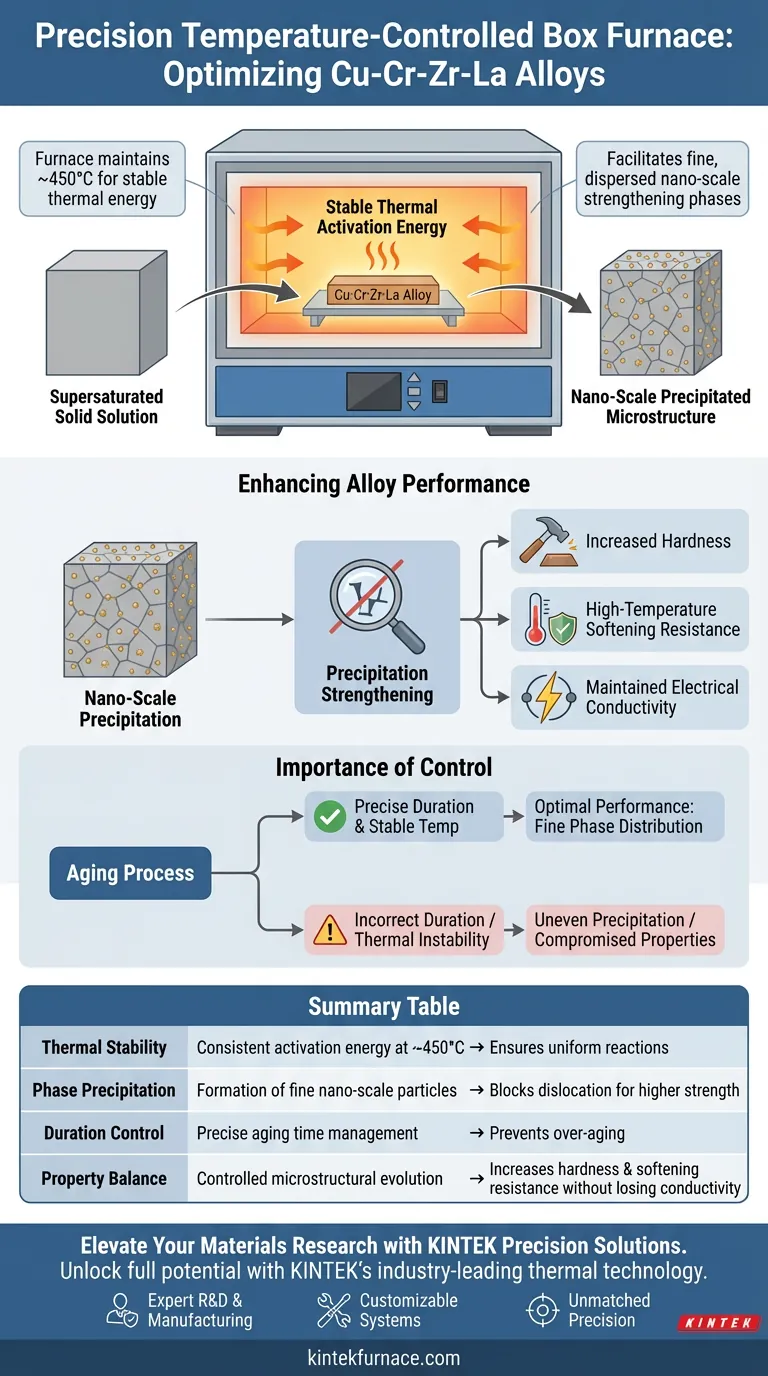

Ein Präzisions-Temperier-Kammerofen optimiert Cu-Cr-Zr-La-Legierungen, indem er stabile thermische Aktivierungsenergie liefert. Durch die Aufrechterhaltung exakter Temperaturen, typischerweise um 450 °C, erleichtert der Ofen die Ausscheidung feiner, dispergierter Nanophasen aus der übersättigten festen Lösung der Legierung. Dieses präzise Wärmemanagement ist unerlässlich, um die mechanischen Eigenschaften zu verbessern und gleichzeitig die elektrische Leistung zu erhalten.

Die präzise Alterung ermöglicht eine maximale Ausscheidungshärtung, die die Härte der Legierung und ihre Beständigkeit gegen Erweichung bei hohen Temperaturen erheblich verbessert, ohne ihre elektrische Leitfähigkeit zu beeinträchtigen.

Die Rolle der thermischen Präzision bei der mikrosrukturellen Entwicklung

Um zu verstehen, wie der Ofen die Legierung optimiert, müssen wir die mikroskopischen Veränderungen betrachten, die durch präzise Wärmeanwendung hervorgerufen werden.

Bereitstellung stabiler Aktivierungsenergie

Die Kernfunktion des Ofens ist die Lieferung von stabiler thermischer Aktivierungsenergie. Diese Energie ist der Katalysator, der für die Einleitung von Veränderungen in der inneren Struktur der Legierung erforderlich ist. Ohne eine stabile Wärmequelle können die notwendigen chemischen und physikalischen Reaktionen nicht gleichmäßig ablaufen.

Förderung der Nanopräzipitation

Der Ofen fördert die Bildung von feinen, dispergierten Nanostärkungsphasen. Diese Phasen entstehen während des Alterungsprozesses aus der übersättigten festen Lösung. Die Präzision des Ofens stellt sicher, dass diese Partikel klein und gut verteilt bleiben, was für die Verstärkung des Materials entscheidend ist.

Verbesserung der Legierungsleistung

Die durch den Ofen ermöglichten mikrosrukturellen Veränderungen führen direkt zu verbesserten makroskopischen Eigenschaften.

Maximierung der Ausscheidungshärtung

Durch die präzise Steuerung von Temperatur und Dauer des Alterungsprozesses maximiert der Ofen die Ausscheidungshärtung. Dieser Mechanismus blockiert die Versetzungsbewegung im Metall, was es physikalisch stärker macht.

Erhöhung der Härte und Erweichungsbeständigkeit

Das direkte Ergebnis dieser Verstärkung ist eine signifikante Erhöhung der Härte der Cu-Cr-Zr-La-Legierung. Darüber hinaus verbessert der Prozess die Beständigkeit gegen Erweichung bei hohen Temperaturen, wodurch sichergestellt wird, dass das Material seine Festigkeit auch bei Hitzeeinwirkung im Einsatz behält.

Aufrechterhaltung der elektrischen Leitfähigkeit

Entscheidend ist, dass dieser Prozess die mechanische Festigkeit optimiert und gleichzeitig eine hohe elektrische Leitfähigkeit beibehält. Oftmals reduzieren Verstärkungsmechanismen die Leitfähigkeit, aber die präzise Ausscheidung von Nanophasen ermöglicht eine überlegene Balance beider Eigenschaften.

Verständnis der Notwendigkeit der Kontrolle

Während der Ofen die Optimierung ermöglicht, müssen die Parameter exakt sein, um die gewünschten Ergebnisse zu erzielen.

Die Bedeutung der Dauersteuerung

Die Referenz hebt die Notwendigkeit hervor, die Alterungsdauer präzise zu steuern. Wenn die Dauer falsch ist, könnte die "feine" Natur der dispergierten Phasen beeinträchtigt werden.

Das Risiko thermischer Instabilität

Wenn der Ofen keine stabile Energie bei der spezifischen Temperatur (z. B. 450 °C) liefert, wird die Aktivierungsenergie inkonsistent sein. Dies würde zu einer ungleichmäßigen Ausscheidung führen, was eine Legierung mit unvorhersehbaren mechanischen und elektrischen Eigenschaften zur Folge hätte.

Die richtige Wahl für Ihr Ziel treffen

Um einen Präzisions-Kammerofen für Cu-Cr-Zr-La-Legierungen voll auszuschöpfen, passen Sie Ihre Prozessparameter an Ihre spezifischen Leistungsanforderungen an.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte liegt: Stellen Sie sicher, dass der Ofen eine stabile Temperatur von 450 °C aufrechterhält, um die vollständige Ausscheidung von Nanostärkungsphasen zu fördern.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturstabilität liegt: Priorisieren Sie die präzise Dauersteuerung, um die Erweichungsbeständigkeit zu maximieren, ohne das Material zu überaltern.

Durch die strikte Kontrolle der thermischen Aktivierungsenergie verwandeln Sie die Legierung in ein Hochleistungsmaterial, das Hitze und Verformung widersteht und gleichzeitig effizient Strom leitet.

Zusammenfassungstabelle:

| Optimierungsfaktor | Mechanismus & Nutzen | Auswirkung auf Cu-Cr-Zr-La-Legierung |

|---|---|---|

| Thermische Stabilität | Konstante Aktivierungsenergie bei ~450°C | Gewährleistet gleichmäßige chemische & physikalische Reaktionen |

| Phasenausscheidung | Bildung feiner Nanopartikel | Blockiert Versetzungsbewegung für höhere Festigkeit |

| Dauersteuerung | Präzise Steuerung der Alterungszeit | Verhindert Überalterung; erhält feine Phasenverteilung |

| Eigenschaftsbalance | Kontrollierte mikrosrukturelle Entwicklung | Erhöht Härte & Erweichungsbeständigkeit ohne Leitfähigkeitsverlust |

Erweitern Sie Ihre Materialforschung mit KINTEK Präzisionslösungen

Entfesseln Sie das volle Potenzial Ihrer Hochleistungslegierungen mit KINTEKs branchenführender thermischer Technologie. Ob Sie Cu-Cr-Zr-La-Legierungen optimieren oder Materialien der nächsten Generation entwickeln, unsere Präzisions-Temperier-Kammeröfen bieten die stabile thermische Umgebung, die für eine gleichmäßige Nanopräzipitation und überlegene mechanische Eigenschaften erforderlich ist.

Warum KINTEK wählen?

- Experten F&E & Fertigung: Spezialisierte Geräte, die für strenge Laborstandards entwickelt wurden.

- Anpassbare Systeme: Von Muffel- und Röhrenöfen bis hin zu Rotations-, Vakuum- und CVD-Systemen passen wir Lösungen an Ihre einzigartigen Wärmebehandlungsanforderungen an.

- Unübertroffene Präzision: Halten Sie exakte Temperaturen ein, um eine gleichmäßige Härte und elektrische Leitfähigkeit in jeder Charge zu gewährleisten.

Bereit, die Effizienz und Materialqualität Ihres Labors zu verbessern? Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Hairui Zhi, Haitao Zhao. Low cycle fatigue behavior of Cu-Cr-Zr-La alloys. DOI: 10.1088/1742-6596/2951/1/012133

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie beeinflusst ein Labor-Hochtemperatur-Muffelofen die Mikrostruktur von H13-Stahl? Expertenmeinungen

- Was sind die wichtigsten strukturellen Komponenten einer Muffelofen? Entdecken Sie das technische System für kontaminationsfreies Erhitzen

- Was ist die technische Notwendigkeit für die Verwendung eines Labor-Muffelofens für Zinkoxid? Präzision bei der ZnO-Synthese meistern

- Welche Faktoren beeinflussen die Preisspanne von Muffelöfen? Schlüsselfaktoren für Investitionen in intelligente Labore

- Warum ist es notwendig, in einem Karbonisierungsofen eine Temperatur von 600°C bis 800°C aufrechtzuerhalten? Vollständige Zersetzung von Abgasen erreichen

- Was ist die empfohlene Betriebstemperatur zur Verlängerung der Lebensdauer von Ofendraht? Maximieren Sie die Langlebigkeit mit einem Puffer von 50°C

- Was ist der Hauptnachteil von Muffelöfen bezüglich der Inertgasverteilung? Erfahren Sie, wie Sie eine gleichmäßige Atmosphäre gewährleisten können

- Wie stellen Hochpräzisionsheizöfen die Qualität beim Hochtemperatur-Kapillardruck sicher? | KINTEK