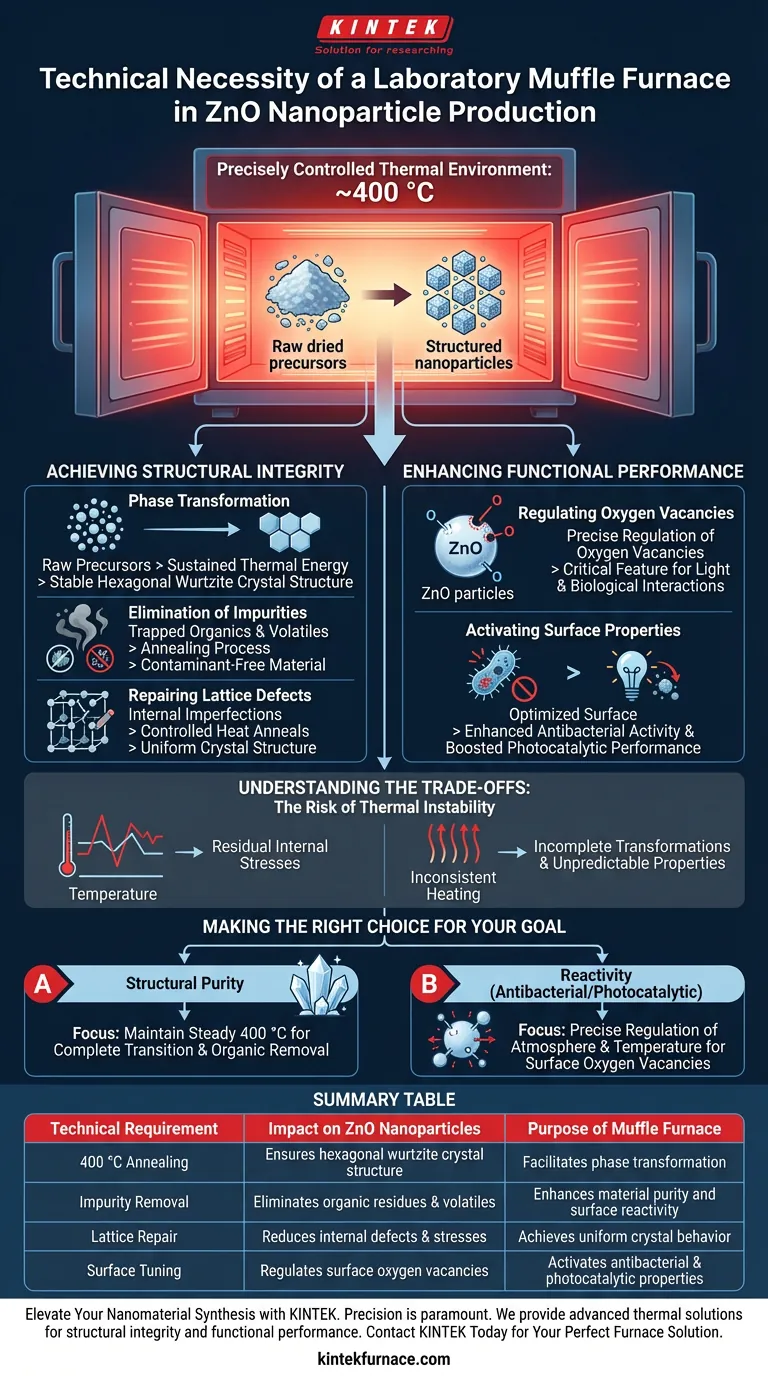

Die technische Notwendigkeit eines Labor-Muffelofens liegt in seiner Fähigkeit, eine präzise kontrollierte thermische Umgebung – insbesondere um 400 °C – bereitzustellen, die für die Synthese funktioneller Zinkoxid (ZnO)-Nanopartikel erforderlich ist. Dieses Gerät gewährleistet die vollständige Phasentransformation getrockneter Vorläufer in eine stabile hexagonale Wurtzit-Kristallstruktur. Ohne dieses spezifische Hochtemperatur-Glühen würde das Material innere Gitterdefekte und organische Rückstände aufweisen, was es für fortgeschrittene Anwendungen unwirksam macht.

Der Muffelofen trocknet das Material nicht nur; er wirkt als Strukturregulator. Durch die Aufrechterhaltung einer stabilen 400 °C-Umgebung optimiert er die Oberflächen-Sauerstoffleerstellen, was der genaue Mechanismus ist, der zur Aktivierung der antibakteriellen und photokatalytischen Fähigkeiten der ZnO-Nanopartikel erforderlich ist.

Strukturelle Integrität erreichen

Die Hauptaufgabe des Muffelofens besteht darin, den Kristallisationsprozess zu erleichtern, der rohe chemische Vorläufer in ein verwendbares Halbleitermaterial umwandelt.

Phasentransformation

Rohe Zinkvorläufer besitzen nicht von Natur aus die für hohe Leistungen erforderliche Kristallstruktur.

Der Muffelofen liefert die anhaltende thermische Energie, die benötigt wird, um einen Phasenübergang zu erzwingen.

Dies wandelt die Vorläufer in eine thermodynamisch stabile hexagonale Wurtzit-Kristallstruktur um, die die physikalischen Eigenschaften des endgültigen Zinkoxidprodukts bestimmt.

Beseitigung von Verunreinigungen

Während der anfänglichen Synthesestufen werden oft organische Materie und flüchtige Stoffe im Material eingeschlossen.

Der Glühprozess verbrennt diese restlichen Organika effizient.

Diese Reinigung verhindert, dass Verunreinigungen die Oberflächenreaktivität des Materials beeinträchtigen.

Reparatur von Gitterdefekten

Die Synthese von Nanopartikeln führt oft zu Unvollkommenheiten im Kristallgitter.

Die kontrollierte Hitze des Muffelofens glüht diese inneren Gitterdefekte aus.

Dies führt zu einer gleichmäßigeren Kristallstruktur, die für ein konsistentes Materialverhalten unerlässlich ist.

Funktionale Leistung verbessern

Über die grundlegende Struktur hinaus ist der Muffelofen das Werkzeug, mit dem das chemische Verhalten der Nanopartikelfläche "abgestimmt" wird.

Regulierung von Sauerstoffleerstellen

Bei Zinkoxid wird die Leistung oft durch das Vorhandensein und die Anordnung von Sauerstoffleerstellen bestimmt.

Der Muffelofen ermöglicht die präzise Regulierung dieser Oberflächen-Sauerstoffleerstellen.

Diese Regulierung ist kein zu entfernender Defekt, sondern ein kritisches Merkmal, das bestimmt, wie das Partikel mit Licht und biologischen Umgebungen interagiert.

Aktivierung von Oberflächeneigenschaften

Die spezifische Anordnung der Kristalloberfläche beeinflusst direkt ihre Nutzbarkeit.

Ordnungsgemäß geglühte ZnO-Nanopartikel zeigen eine verbesserte antibakterielle Aktivität.

Darüber hinaus steigert diese Wärmebehandlung die photokatalytische Leistung erheblich, wodurch die Partikel Schadstoffe abbauen oder unter Lichteinwirkung wirksam reagieren können.

Abwägungen verstehen

Obwohl der Muffelofen unerlässlich ist, hängt der Prozess stark von der Präzision der verwendeten Parameter ab.

Das Risiko thermischer Instabilität

Der Vorteil des Ofens hängt vollständig von seiner Fähigkeit ab, ein stabiles Wärmefeld aufrechtzuerhalten.

Schwankungen der Temperatur oder Abkühlkurven können neue innere Restspannungen induzieren, anstatt sie zu entlasten.

Inkonsistentes Erhitzen kann zu unvollständigen Phasentransformationen führen, was zu einem Produkt mit unvorhersehbaren elektronischen oder optischen Eigenschaften führt.

Die richtige Wahl für Ihr Ziel treffen

Die Parameter, die Sie an Ihrem Muffelofen einstellen, sollten von den spezifischen Eigenschaften bestimmt werden, die Sie im Zinkoxid isolieren müssen.

- Wenn Ihr Hauptaugenmerk auf struktureller Reinheit liegt: Stellen Sie sicher, dass der Ofen eine konstante Temperatur von 400 °C aufrechterhält, um einen vollständigen Übergang zur hexagonalen Wurtzit-Struktur und die vollständige Entfernung organischer Materie zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Reaktivität (antibakteriell/photokatalytisch) liegt: Priorisieren Sie die präzise Regulierung der Glühatmosphäre und -temperatur, um die Dichte der Oberflächen-Sauerstoffleerstellen zu optimieren.

Erfolg bei der ZnO-Produktion bedeutet nicht nur, hohe Temperaturen zu erreichen, sondern den Muffelofen zu nutzen, um die atomare Struktur des Materials zu gestalten.

Zusammenfassungstabelle:

| Technische Anforderung | Auswirkung auf ZnO-Nanopartikel | Zweck des Muffelofens |

|---|---|---|

| 400 °C Glühen | Gewährleistet hexagonale Wurtzit-Kristallstruktur | Erleichtert Phasentransformation |

| Entfernung von Verunreinigungen | Beseitigt organische Rückstände & flüchtige Stoffe | Verbessert Materialreinheit und Oberflächenreaktivität |

| Gitterreparatur | Reduziert innere Defekte und Spannungen | Erzielt einheitliches Kristallverhalten |

| Oberflächenabstimmung | Reguliert Oberflächen-Sauerstoffleerstellen | Aktiviert antibakterielle & photokatalytische Eigenschaften |

Verbessern Sie Ihre Nanomaterial-Synthese mit KINTEK

Präzision ist entscheidend bei der Synthese von ZnO-Nanopartikeln. KINTEK bietet die fortschrittlichen thermischen Lösungen, die notwendig sind, um strukturelle Integrität und funktionale Leistung in Ihrem Labor zu gewährleisten. Unterstützt durch erstklassige F&E und Fertigung, bieten wir Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre spezifischen Glühanforderungen anpassbar sind.

Bereit, Ihre Hochtemperaturprozesse zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre perfekte Ofenlösung zu finden

Visuelle Anleitung

Referenzen

- Nives Matijaković Mlinarić, Klemen Bohinc. Poly(Allylamine Hydrochloride) and ZnO Nanohybrid Coating for the Development of Hydrophobic, Antibacterial, and Biocompatible Textiles. DOI: 10.3390/nano14070570

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie hoch ist die Temperatur eines Sinterofens? Beherrschen Sie materialspezifische thermische Zyklen

- Welche Faktoren sind bei der Auswahl von Materialien für einen Muffelofen zu berücksichtigen? Optimieren Sie Ihre thermische Verarbeitung noch heute

- Was sind die Vorteile des SPS-Verfahrens gegenüber Muffelöfen für feinkörnige Keramiken? Erreichen nahezu theoretischer Dichte

- Was sind die primären Anwendungen eines Hochtemperatur-Muffelofens bei der Bewertung von Biomassebrennstoffen? Optimieren Sie Energiedaten

- Was sind gängige Laboranwendungen von Muffelöfen? Unerlässlich für hochreine Hitzeprozesse

- Welche Kategorien von Wärmedämmstoffen gibt es für Muffelöfen?Wählen Sie die richtige Isolierung für Hochtemperatur-Effizienz

- Welche Funktion erfüllt eine Muffelofen bei der Umwandlung von Vorläufern in CSO? Wichtige Erkenntnisse für die Materialsynthese

- Welche Werkstücke eignen sich für Kastenhochtemperaturöfen? Vielseitige Lösungen für Metalle, Keramiken und mehr