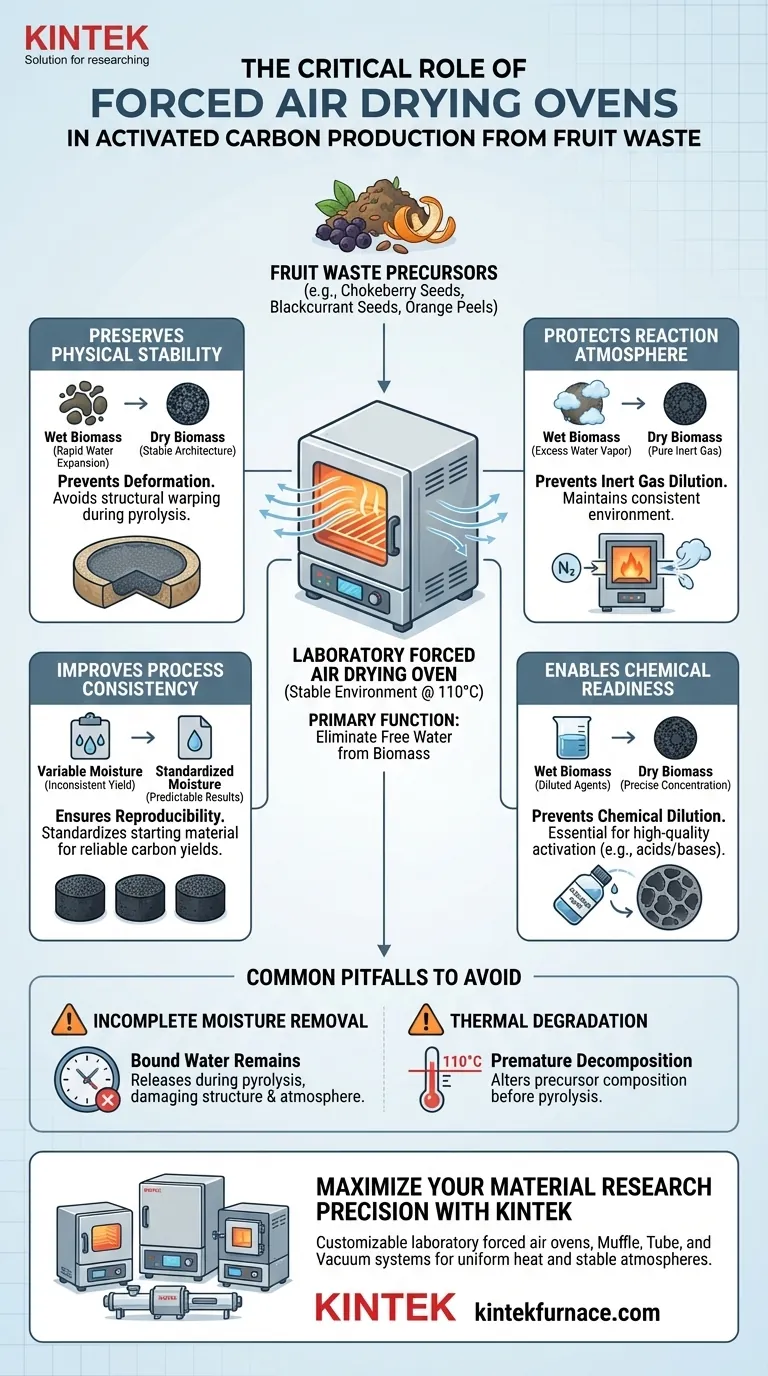

Die Hauptfunktion eines Labor-Umlufttrockenschranks bei der Vorbehandlung von Fruitabfällen besteht darin, freies Wasser aus Biomaterialien zu entfernen, indem eine stabile Umgebung, typischerweise bei 110 °C, aufrechterhalten wird. Dieser Dehydratisierungsschritt ist eine Voraussetzung für die Stabilisierung von Vorläufern wie Aronia-Samen, schwarze Johannisbeersamen und Orangenschalen, bevor diese einer Hochtemperaturverarbeitung unterzogen werden.

Durch die gründliche Entfernung von Feuchtigkeit verhindert der Trockenschrank physikalische Verformungen des Materials und erhält die Integrität der inerten Atmosphäre im Reaktionsrohrofen aufrecht. Dies gewährleistet die experimentelle Reproduzierbarkeit und verhindert, dass Wasserdampf kritische chemische Reaktionen stört.

Erhaltung der physikalischen und chemischen Integrität

Beim Trocknungsprozess geht es nicht nur um Gewichtsreduktion, sondern um die Vorbereitung der Molekülstruktur des Fruitabfalls für die Verkohlung.

Verhinderung physikalischer Verformungen

Wenn Biomasse mit freiem Wasser der intensiven Hitze der Pyrolyse ausgesetzt wird, dehnt sich das Wasser schnell aus.

Diese schnelle Ausdehnung kann zu unregelmäßigen physikalischen Verformungen der Vorläuferstruktur führen. Durch die Verwendung eines Umlufttrockenschranks zur schonenden Entfernung dieses Wassers bei 110 °C stellen Sie sicher, dass die physikalische Architektur der Samen oder Schalen während des Übergangs zu Aktivkohle stabil bleibt.

Schutz der Reaktionsatmosphäre

Die Pyrolyse beruht auf einer streng kontrollierten inerten Atmosphäre, um Verbrennung zu verhindern und die Kohlenstoffbildung zu fördern.

Wenn nasse Biomasse in den Ofen gelangt, setzt sie erhebliche Mengen an überschüssigem Wasserdampf frei. Dieser Dampf verdünnt das Inertgas (wie Stickstoff) in der Reaktionskammer und schafft eine inkonsistente Umgebung, die das chemische Ergebnis des Experiments verändert.

Gewährleistung der experimentellen Reproduzierbarkeit

Wissenschaftliche Strenge verlangt, dass jede Charge Aktivkohle vorhersagbar funktioniert.

Ein variabler Feuchtigkeitsgehalt in Fruitabfällen führt zu variablen Kohlenstoffausbeuten und Oberflächeneigenschaften. Ein Umlufttrockenschrank standardisiert das Ausgangsmaterial und verbessert dadurch die Reproduzierbarkeit Ihrer experimentellen Ergebnisse erheblich.

Die Rolle der Trocknung bei der chemischen Aktivierung

Während sich der primäre Bezug auf physikalische und atmosphärische Stabilität konzentriert, ist eine gründliche Trocknung auch für nachfolgende chemische Schritte von entscheidender Bedeutung.

Verhinderung chemischer Verdünnung

Wenn Sie chemische Aktivierungsmittel wie Säuren oder Basen verwenden möchten, ist die Feuchtigkeitskontrolle unerlässlich.

Restfeuchtigkeit in der Biomasse kann die Poren blockieren oder chemische Imprägnierungsmittel verdünnen. Sicherzustellen, dass das Material vollständig trocken ist, verhindert, dass Feuchtigkeit die genaue Konzentration der Aktivierungsmittel stört, ein Prinzip, das für die hochwertige Verkohlung unerlässlich ist.

Häufige Fallstricke zu vermeiden

Die Verwendung eines Trockenschranks scheint einfach zu sein, aber spezifische Fehler können die gesamte Produktionslinie für Aktivkohle beeinträchtigen.

Unvollständige Feuchtigkeitsentfernung

Wenn die Dauer zu kurz oder die Temperatur zu niedrig eingestellt ist, verbleibt "gebundene" Feuchtigkeit in der Zellstruktur.

Diese Restfeuchtigkeit wird schließlich während der Pyrolyse freigesetzt und führt zu genau der atmosphärischen Verdünnung und strukturellen Schäden, die Sie vermeiden möchten.

Thermische Degradation

Obwohl die Trocknung notwendig ist, ist übermäßige Hitze während dieser Phase nachteilig.

Eine Erhöhung der Temperatur deutlich über 110 °C kann zu einer vorzeitigen Zersetzung der organischen Bestandteile des Fruitabfalls führen. Dies verändert die Zusammensetzung des Vorläufers, bevor er überhaupt den Pyrolyseofen erreicht.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Aktivkohle zu maximieren, stimmen Sie Ihr Trocknungsprotokoll auf Ihre spezifischen experimentellen Ziele ab.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Stellen Sie sicher, dass die Ofentemperatur streng bei 110 °C gehalten wird, um eine schnelle Ausdehnung und Verformung des Vorläufers zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Nutzen Sie den Umluftmechanismus, um eine gleichmäßige Wärmeverteilung zu gewährleisten und sicherzustellen, dass Wasserdampf die inerte Atmosphäre des Ofens nicht verdünnt.

- Wenn Ihr Hauptaugenmerk auf chemischer Aktivierung liegt: Überprüfen Sie die vollständige Entfernung von freiem Wasser, um die Verdünnung von Imprägnierungsmitteln während der Aktivierungsphase zu verhindern.

Ein disziplinierter Trocknungsprozess ist das unsichtbare Fundament, auf dem Hochleistungs-Aktivkohle aufgebaut wird.

Zusammenfassungstabelle:

| Funktionskategorie | Hauptvorteil | Technische Auswirkung |

|---|---|---|

| Physikalische Stabilität | Verhindert Verformung | Eliminiert schnelle Wasserexpansion und Verformung während der Pyrolyse. |

| Atmosphärenkontrolle | Schützt Inertgas | Verhindert, dass Wasserdampf Stickstoff oder andere inerte Atmosphären verdünnt. |

| Prozesskonsistenz | Verbessert Reproduzierbarkeit | Standardisiert Feuchtigkeitsgehalte, um vorhersagbare Kohlenstoffausbeuten zu gewährleisten. |

| Chemische Bereitschaft | Verhindert Verdünnung | Stellt sicher, dass Aktivierungsmittel (Säuren/Basen) genaue Konzentrationen beibehalten. |

| Thermische Sicherheit | Verhindert Degradation | Kontrollierte 110 °C Trocknung vermeidet vorzeitige Zersetzung von organischen Stoffen. |

Maximieren Sie die Präzision Ihrer Materialforschung

Unzuverlässige Trocknungsprotokolle können Ihre gesamte Produktionslinie für Aktivkohle beeinträchtigen. Unterstützt durch fachkundige F&E und Fertigung bietet KINTEK Hochleistungs-Labor-Umlufttrockenschränke, Muffel-, Rohr- und Vakuumsysteme, die speziell für die anspruchsvollen Anforderungen der Materialwissenschaft entwickelt wurden.

Ob Sie Fruitabfallvorläufer oder fortschrittliche chemische Verbindungen verarbeiten, unsere anpassbaren Lösungen gewährleisten eine gleichmäßige Wärmeverteilung und stabile Atmosphären für jedes Experiment. Lassen Sie nicht zu, dass Feuchtigkeitsschwankungen Ihre Ergebnisse ruinieren – kontaktieren Sie KINTEK noch heute, um den thermischen Verarbeitungsworkflow Ihres Labors zu optimieren!

Visuelle Anleitung

Referenzen

- Sylwia Kukowska, Katarzyna Szewczuk‐Karpisz. New fruit waste-derived activated carbons of high adsorption performance towards metal, metalloid, and polymer species in multicomponent systems. DOI: 10.1038/s41598-025-85409-0

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Wie simulieren Laböfen Brandumgebungen für UHPFRC-Tests? Erreichen der ISO834-Standardkonformität

- Welche Rolle spielen kohlenstoffhaltige Reduktionsmittel bei der Behandlung von Kupferschlacke? Maximieren Sie die Metallrückgewinnung mit Expertenwissen

- Warum wird Niobfolie um Niob-Hohlraumflansche gewickelt? Schützen Sie Ihre UHV-Dichtungen während der Wärmebehandlung

- Was ist die Funktion eines Fackelofens bei der Schlammbehandlung? Wesentliche thermische Vorbereitung für die Phosphorrückgewinnung

- Wie verbessert ein Präzisions-Temperatur-kontrollierter Heizofen mittel-entropische Legierungen? Optimale Härte erzielen

- Wie erleichtern Hochdruck-Reaktionsumgebungen die solvothermale Synthese von Ag₂Se? Präzise Phasensteuerung

- Was ist die Bedeutung der Verwendung unterschiedlicher Größen von Stahl-Arbeitsampullen? Präzision vs. Effizienz in der Laborforschung

- Wie wird induzierte Wärme in einem leitfähigen Material erzeugt, das einem Magnetfeld ausgesetzt ist? Beherrschen Sie schnelles, kontaktloses Erhitzen