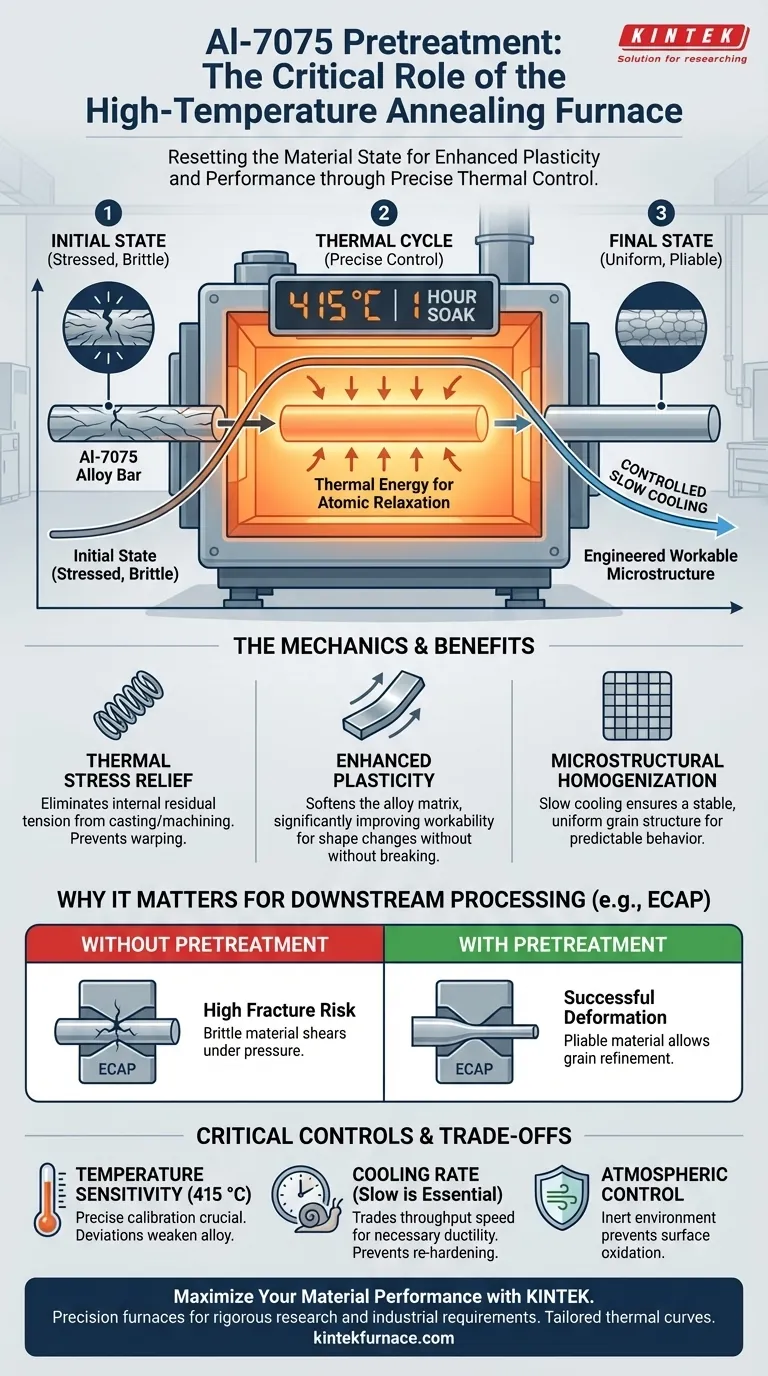

Die Hauptfunktion eines Hochtemperatur-Glühofens bei der Vorbehandlung von Al-7075-Legierungsstäben besteht darin, den inneren physikalischen Zustand des Materials durch präzise thermische Kontrolle zurückzusetzen.

Insbesondere hält der Ofen die Legierung eine Stunde lang bei 415 °C, gefolgt von einem kontrollierten langsamen Abkühlprozess. Dieser thermische Zyklus beseitigt interne Eigenspannungen, die sich während der vorherigen Herstellung angesammelt haben, und verbessert die Plastizität der Legierung erheblich, wodurch sie weicher und formbarer wird.

Kernbotschaft Der Glühofen erwärmt das Metall nicht nur; er erzeugt eine gleichmäßige und bearbeitbare Anfangsmikrostruktur. Dieser Schritt ist unerlässlich, um Brüche während nachfolgender Prozesse der schweren plastischen Verformung, wie z. B. der Gleichkanal-Winkelpressung (ECAP), zu verhindern.

Die Mechanik des Vorbehandlungsprozesses

Thermische Spannungsentlastung

Al-7075-Stäbe weisen oft innere Spannungen aus dem Guss oder früheren mechanischen Bearbeitungen auf.

Der Ofen hält das Material bei 415 °C, um die thermische Energie für die atomare Relaxation bereitzustellen. Dies neutralisiert diese Eigenspannungen wirksam und verhindert Verzug oder Rissbildung bei zukünftigen Bearbeitungen.

Verbesserung der Plastizität

Für hochfeste Legierungen wie Al-7075 ist die Bearbeitbarkeit eine große Herausforderung.

Durch das Halten des Materials bei hoher Hitze erweicht der Ofen die Legierungsmatrix. Diese Verbesserung der Plastizität ist entscheidend, damit das Material Formänderungen ohne Bruch erfahren kann.

Kontrollierte mikrostrukturelle Homogenisierung

Die im Hauptreferenz erwähnte „langsame Abkühlung“ ist genauso wichtig wie die Heizphase.

Das langsame Abkühlen der Stäbe im Ofen stellt sicher, dass die Mikrostruktur gleichmäßig und stabil bleibt. Schnelles Abkühlen würde neue Spannungen einschließen oder die Kornstruktur ungünstig verändern, was die Vorteile der Wärmebehandlung zunichtemachen würde.

Warum das für die nachgelagerte Verarbeitung wichtig ist

Ermöglichung schwerer plastischer Verformung

Die Hauptreferenz hebt hervor, dass diese Vorbehandlung eine Voraussetzung für die Gleichkanal-Winkelpressung (ECAP) ist.

ECAP beinhaltet das Zwingen des Materials durch extreme Winkel, um die Korngröße zu verfeinern. Ohne die durch den Glühofen erzielte Plastizität würde Al-7075 – das in bestimmten Zuständen von Natur aus spröde ist – unter diesem Druck wahrscheinlich scheren oder brechen.

Gewährleistung der Prozesskonsistenz

Eine gleichmäßige Mikrostruktur führt zu einem vorhersagbaren Verhalten.

Durch die Standardisierung der Kornstruktur im Ofen stellen Ingenieure sicher, dass jeder Stab identisch auf physikalische Kräfte reagiert. Diese Konsistenz ist entscheidend für genaue Experimente und eine zuverlässige Massenproduktion.

Abwägungen und kritische Kontrollen verstehen

Präzision vs. Durchsatz

Die Anforderung an die langsame Abkühlung im Ofen stellt einen Engpass in der Produktionsgeschwindigkeit dar.

Eine Beschleunigung des Kühlprozesses würde zwar den Durchsatz erhöhen, birgt aber das Risiko einer Wiederverfestigung des Materials oder induzierter thermischer Schocks. Sie tauschen Verarbeitungsgeschwindigkeit gegen notwendige Materialduktilität.

Temperaturempfindlichkeit

Die spezifische Zieltemperatur von 415 °C ist für Al-7075 kalibriert.

Abweichungen von dieser Temperatur können nachteilig sein. Zu niedrig, und die Spannungen werden nicht vollständig abgebaut; zu hoch, und Sie riskieren übermäßiges Kornwachstum oder beginnendes Schmelzen von Korngrenzen, was die Legierung schwächt.

Atmosphärenkontrolle

Obwohl der Schwerpunkt auf der thermischen Behandlung liegt, ist die Ofenumgebung wichtig.

Wie in breiteren metallurgischen Kontexten erwähnt, können hohe Temperaturen zu Oberflächenoxidation führen. Obwohl Al-7075 robust ist, kann die Vernachlässigung der Ofenatmosphäre (z. B. fehlende Inertgasabschirmung) die Oberflächenqualität beeinträchtigen und zusätzliche Reinigungsschritte später erforderlich machen.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konfiguration Ihrer Vorbehandlungsprotokolle für Al-7075 sollten Sie Ihre Ofenparameter mit Ihren spezifischen Endzielen abgleichen.

- Wenn Ihr Hauptaugenmerk auf der Ermöglichung schwerer Verformung (ECAP) liegt: Priorisieren Sie vor allem die langsame Abkühlphase, um die Plastizität zu maximieren und das Bruchrisiko während des Pressens zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Spannungsentlastung für die Bearbeitung liegt: Stellen Sie sicher, dass die Haltezeit von einer Stunde bei 415 °C strikt eingehalten wird, um die innere Gitterstruktur vollständig zu entspannen.

Der Erfolg bei der Verarbeitung von Al-7075 hängt nicht nur vom Erreichen der richtigen Temperatur ab, sondern auch von der präzisen Steuerung der nachfolgenden Abkühlkurve.

Zusammenfassungstabelle:

| Prozessphase | Parameter | Hauptfunktion |

|---|---|---|

| Halten/Aufheizen | 415 °C für 1 Stunde | Baut interne Eigenspannungen ab und neutralisiert atomare Spannungen. |

| Abkühlphase | Kontrolliertes langsames Abkühlen | Gewährleistet mikrostrukturelle Gleichmäßigkeit und verhindert Wiederverfestigung oder Rissbildung. |

| Materialergebnis | Verbesserte Plastizität | Erweicht die Legierungsmatrix, um bruchfreie Verformung (z. B. ECAP) zu ermöglichen. |

| Strukturelles Ziel | Homogenisierung | Erzeugt eine stabile, gleichmäßige Kornstruktur für eine konsistente nachgelagerte Verarbeitung. |

Maximieren Sie Ihre Materialleistung mit KINTEK

Präzision ist bei der Wärmebehandlung von hochfesten Legierungen wie Al-7075 nicht verhandelbar. Unterstützt durch fachkundige F&E und Weltklasse-Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf anspruchsvolle Labor- und Industrieanforderungen zugeschnitten sind.

Ob Sie Kornstrukturen durch ECAP verfeinern oder eine gleichmäßige Spannungsentlastung sicherstellen müssen, unsere anpassbaren Hochtemperaturöfen liefern die exakten thermischen Kurven, die Ihre Forschung erfordert.

Bereit, Ihren metallurgischen Workflow zu verbessern? Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Referenzen

- Qussay Salah Mahdi, Mustafa Mohammed Abdulrazaq. [RETRACTED] An Investigation of the Equal Channel Angular Pressing Process on the Hardness of Heat-Treated Al-7075 Alloy. DOI: 10.48084/etasr.10911

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Rolle spielt ein Hochtemperatur-Aktivierungsofen bei der Synthese magnetischer Katalysatoren? Optimieren Sie Ihren Fe3O4-Ertrag

- Welche Rolle spielen Schutzgasöfen in der Halbleiterindustrie? Essentiell für Reinheit und Ertrag

- Wie erreicht der Kammerglühofen mit Schutzgasatmosphäre eine gute Temperaturgleichmäßigkeit? Optimieren Sie Ihren Wärmebehandlungsprozess

- Was ist die Atmosphäre eines Wärmebehandlungsofens? Meistern Sie den Schlüssel zu überlegenen Metalleigenschaften

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Was sind die vier Haupttypen von Schutzatmosphären, die in diesen Öfen verwendet werden? Optimieren Sie Ihre Wärmebehandlungsprozesse

- Wie lauten die Spezifikationen für die maximale Temperatur und den Taupunkt von Muffelöfen? Schlüsselspezifikationen für die hochreine Verarbeitung

- Warum werden Argon und Wasserstoff als Prozessatmosphäre beim Plasmaspritzen von AlCoCrFeNi verwendet? Hochreine Beschichtungen freischalten