Kurz gesagt, Schutzgasöfen sind in der Halbleiterindustrie unverzichtbar, da sie eine ultrareine, sauerstofffreie Umgebung schaffen. Dies ist entscheidend für Hochtemperaturprozesse wie das Glühen und die Dotierungsaktivierung, bei denen jede Reaktion mit Sauerstoff den Siliziumwafer kontaminieren, Defekte erzeugen und letztendlich den Mikrochip unbrauchbar machen würde.

Die Kernfunktion eines Schutzgasofens besteht nicht nur darin, Wärme zu liefern, sondern auch als Schutzschild zu fungieren. Durch den Ersatz reaktiver Luft durch ein neutrales Gas wie Stickstoff oder Argon wird sichergestellt, dass die Hochtemperatur-Fertigungsschritte den Siliziumwafer nur in den genau beabsichtigten Weisen verändern, wodurch die Materialreinheit und elektrische Integrität, die für moderne Elektronik erforderlich sind, gewährleistet werden.

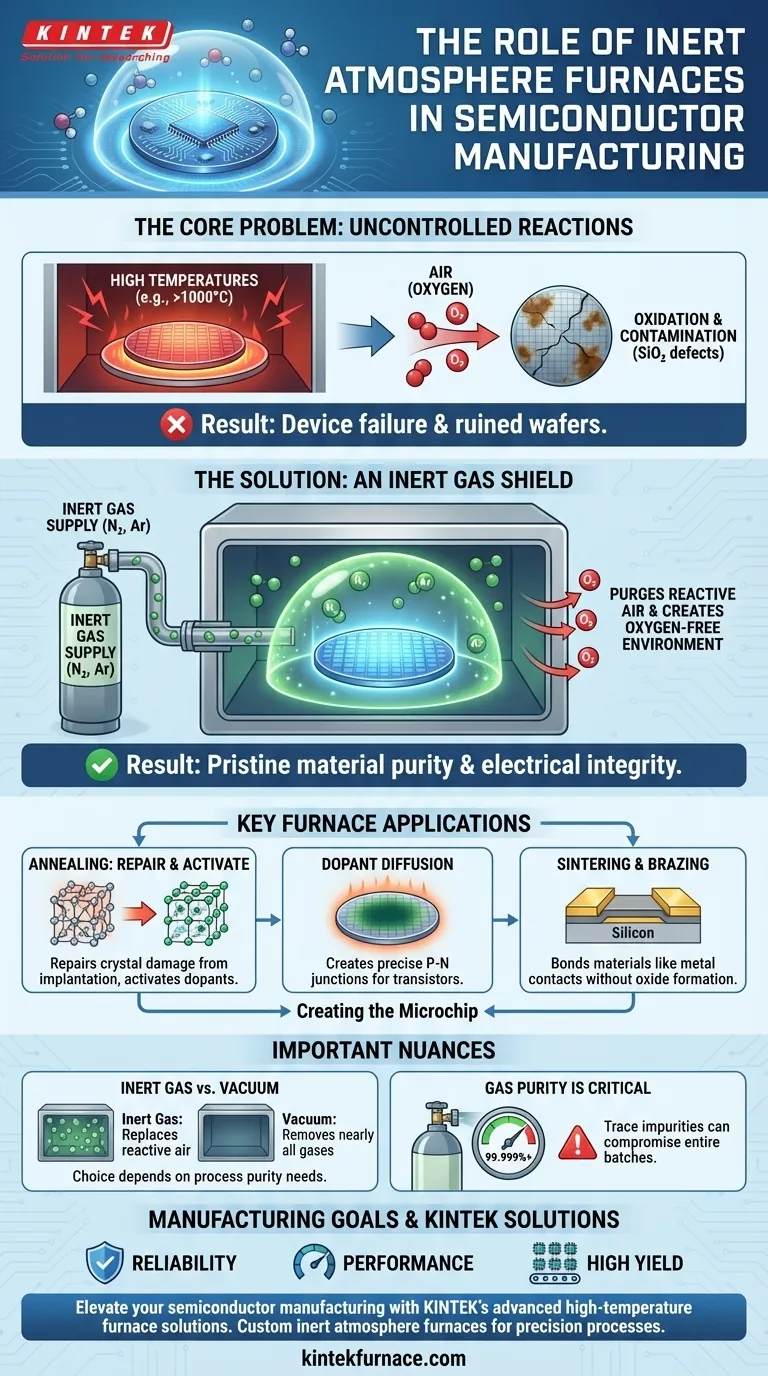

Das Kernproblem: Unkontrollierte Reaktionen bei hohen Temperaturen

Die Halbleiterfertigung ist auf extreme Hitze angewiesen, um die Eigenschaften von Siliziumwafern zu modifizieren. Dieselbe Hitze schafft jedoch auch eine erhebliche Anfälligkeit für Verunreinigungen aus der umgebenden Atmosphäre.

Das zweischneidige Schwert der Hitze

Hohe Temperaturen sind notwendig, um kritische Schritte wie die Reparatur von Kristallstrukturen (Glühen) oder die Aktivierung implantierter Dotieratome durchzuführen. Sie geben den Atomen die Energie, die sie benötigen, um an ihre richtigen Positionen im Siliziumgitter zu gelangen.

Diese thermische Energie beschleunigt jedoch auch chemische Reaktionen dramatisch. Bei den in der Fertigung verwendeten Temperaturen (oft über 1000 °C) würde ein normaler Luft ausgesetzter Siliziumwafer sofort und katastrophal beeinträchtigt.

Die Hauptbedrohung: Oxidation

Die größte Bedrohung ist Sauerstoff. Wenn Silizium erhitzt wird, reagiert es leicht mit Sauerstoff und bildet eine Schicht aus Siliziumdioxid (SiO₂).

Während eine kontrollierte SiO₂-Schicht manchmal absichtlich zur Isolation erzeugt wird, ist unkontrollierte Oxidation katastrophal. Sie erzeugt Defekte, verändert die sorgfältig konstruierten elektrischen Pfade und verhindert, dass andere Prozesse korrekt funktionieren, was zum Ausfall des Bauteils führt.

Die Lösung: Ein Schutzgasschild

Ein Schutzgasofen löst dieses Problem, indem er die Prozesskammer vollständig von Umgebungsluft reinigt und sie durch ein Inertgas ersetzt, am häufigsten Stickstoff (N₂) oder Argon (Ar).

Diese Gase sind chemisch nicht reaktiv. Sie liefern den notwendigen Atmosphärendruck, um eine stabile Erwärmung zu ermöglichen, reagieren aber auch bei extremen Temperaturen nicht mit dem Siliziumwafer. Dies schafft eine makellose Umgebung, in der thermische Prozesse ohne unerwünschte chemische Nebenwirkungen ablaufen können.

Schlüsselanwendungen von Öfen in der Halbleiterfertigung

Durch die Verhinderung von Oxidation und Kontamination ermöglichen Schutzgasöfen mehrere grundlegende Schritte bei der Herstellung eines Mikrochips.

Glühen: Reparieren und Aktivieren

Prozesse wie die Ionenimplantation, die Dotieratome in das Silizium einbettet, verursachen erhebliche Schäden an der kristallinen Struktur des Wafers. Glühen ist ein kontrollierter Erwärmungsprozess, der diese Schäden repariert.

Gleichzeitig liefert das Glühen die Energie, die zur Aktivierung der Dotierstoffe benötigt wird, wodurch sie in das Siliziumgitter integriert und elektrisch aktiv werden können. Die Schutzgasatmosphäre stellt sicher, dass diese Reparatur und Aktivierung sauber erfolgt.

Dotierstoffdiffusion

Diffusion ist der Prozess, bei dem Wärme genutzt wird, um Dotierstoffe von einem Bereich hoher Konzentration in einen Bereich niedriger Konzentration zu verteilen. Dies wird verwendet, um die spezifischen P-N-Übergänge zu erzeugen, die Transistoren bilden.

Die Durchführung bei hohen Temperaturen in einer inerten Umgebung stellt sicher, dass die Dotierstoffe gleichmäßig und vorhersagbar diffundieren, ohne mit Sauerstoff zu reagieren.

Sintern und Löten

Diese Prozesse nutzen Wärme, um verschiedene Materialien miteinander zu verbinden. Zum Beispiel wird Sintern verwendet, um Metallkontakte auf dem Wafer zu verdichten.

Eine inerte Atmosphäre ist hier entscheidend, um die Bildung von Oxiden auf den Metalloberflächen zu verhindern, da Oxide eine schwache, unzuverlässige Verbindung erzeugen und den elektrischen Widerstand erhöhen würden.

Nuancen und Alternativen verstehen

Obwohl essentiell, sind Schutzgasöfen Teil einer breiteren Familie von Werkzeugen mit kontrollierter Umgebung. Das Verständnis der Unterschiede ist entscheidend.

Inertgas vs. Vakuum

Ein Vakuumofen erzielt eine reine Umgebung, indem er fast alle Gase entfernt und ein nahezu perfektes Vakuum erzeugt. Ein Inertgasofen erreicht dies, indem er reaktive Gase durch nicht-reaktive Gase ersetzt.

Die Wahl hängt vom Prozess ab. Ein Vakuum wird oft für Anwendungen mit höchster Reinheit verwendet, wo selbst die Anwesenheit von Argon unerwünscht ist. Inertgas ist häufiger für Prozesse wie das Glühen, bei denen das Hauptziel einfach die Verhinderung von Oxidation zu geringeren Kosten als die Aufrechterhaltung eines hohen Vakuums ist.

Die Bedeutung der Gasreinheit

Die Wirksamkeit eines Schutzgasofens hängt vollständig von der Reinheit der Schutzgasversorgung ab. Selbst Spuren von Sauerstoff oder Feuchtigkeit im Stickstoff oder Argon können ausreichen, um eine ganze Charge Wafer zu beeinträchtigen, wodurch Gasreinigungssysteme ein kritischer Bestandteil der Infrastruktur sind.

Kontrollierte reaktive Atmosphären

Es ist wichtig zu beachten, dass dieselbe Ofentechnologie auch für Prozesse verwendet werden kann, die ein reaktives Gas erfordern. Zum Beispiel erfolgt das absichtliche Wachstum einer Siliziumdioxid-Gate-Schicht in einem Ofen, der mit reinem, kontrolliertem Sauerstoff gefüllt ist.

Das zugrunde liegende Prinzip ist die Atmosphärenkontrolle. Der Ofen bietet die Plattform, um jede spezifische gasförmige Umgebung zu schaffen, die benötigt wird, sei sie perfekt inert oder präzise reaktiv.

Die richtige Wahl für Fertigungsziele treffen

Die Verwendung inerter Atmosphären ist keine Wahl, sondern eine Notwendigkeit, die direkt mit den grundlegenden Zielen der Halbleiterfertigung verbunden ist.

- Wenn Ihr Hauptaugenmerk auf Zuverlässigkeit liegt: Eine inerte Atmosphäre ist die erste Verteidigungslinie gegen mikroskopische Defekte und unerwünschte chemische Schichten, die zu langfristigen Komponentenausfällen führen.

- Wenn Ihr Hauptaugenmerk auf Leistung liegt: Die Verhinderung von Kontaminationen stellt sicher, dass der fertige Chip die genauen elektrischen Eigenschaften für den Hochgeschwindigkeits- und Niedrigenergiebetrieb aufweist.

- Wenn Ihr Hauptaugenmerk auf der Fertigungsausbeute liegt: Die wiederholbare, kontrollierte Umgebung, die diese Öfen bieten, ermöglicht die Massenproduktion von Millionen identischer, funktionsfähiger Chips aus jedem Wafer.

Letztendlich ist diese präzise Kontrolle über die Fertigungsumgebung ein Grundpfeiler, der die digitale Welt ermöglicht.

Zusammenfassungstabelle:

| Anwendung | Zweck | Vorteil |

|---|---|---|

| Glühen | Kristallschäden reparieren und Dotierstoffe aktivieren | Gewährleistet saubere, defektfreie Siliziumwafer |

| Dotierstoffdiffusion | P-N-Übergänge für Transistoren erzeugen | Ermöglicht gleichmäßige, vorhersagbare Dotierstoffverteilung |

| Sintern/Löten | Materialien wie Metallkontakte verbinden | Verhindert Oxidbildung für starke Bindungen |

Verbessern Sie Ihre Halbleiterfertigung mit KINTEKs fortschrittlichen Hochtemperatur-Ofenlösungen! Durch hervorragende F&E und Eigenfertigung bieten wir Schutzgasöfen, die für präzises Glühen, Dotierungsaktivierung und mehr maßgeschneidert sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Dreh-, Vakuum- und Schutzgasöfen sowie CVD/PECVD-Systeme mit tiefgreifenden Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Sichern Sie Reinheit, Zuverlässigkeit und hohe Ausbeute – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess