In einem Metallpulverproduktionssystem dient die beheizte Pfanne als spezielles Verteilgefäß, das sich direkt über der Zerstäubungskammer befindet. Sie fungiert als temporärer Vorratsbehälter, der sowohl die Temperatur als auch den Durchfluss des geschmolzenen Metalls beim Eintritt in die Verarbeitungszone streng kontrolliert.

Die beheizte Pfanne fungiert als kritischer Regler und schlägt die Brücke zwischen dem Schmelzen in großen Mengen und der Zerstäubung. Durch die aktive Aufrechterhaltung der thermischen Energie stellt sie sicher, dass das Metall ausreichend flüssig bleibt, um gleichmäßig durch präzise Öffnungen zu fließen, und verhindert so Systemverstopfungen, die durch vorzeitige Abkühlung entstehen.

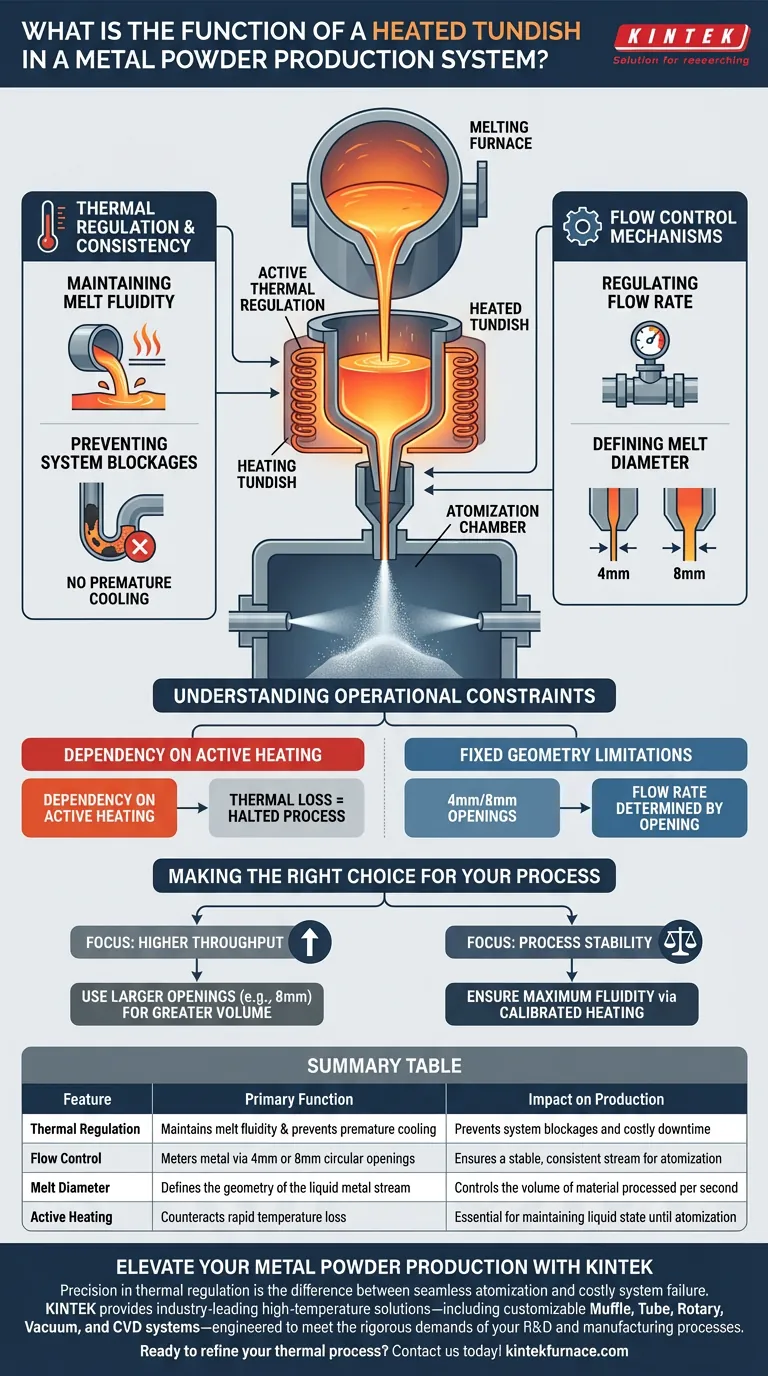

Thermische Regelung und Konsistenz

Aufrechterhaltung der Schmelzflüssigkeit

Die größte Herausforderung beim Transport von geschmolzenem Metall ist der schnelle Temperaturverlust, der zur Erstarrung führt. Das Heizelement der Pfanne wirkt dem entgegen, indem es das Metall auf einer bestimmten, konstanten Temperatur hält. Dies gewährleistet, dass das Material die notwendige Fließfähigkeit behält, um sich ohne Zögern durch das System zu bewegen.

Verhinderung von Systemverstopfungen

Wenn geschmolzenes Metall abkühlt, bevor es die Zerstäubungszone erreicht, kann es erstarren und die Maschinen verstopfen. Die beheizte Pfanne schützt vor diesem Problem. Durch die Verhinderung einer vorzeitigen Abkühlung wird sichergestellt, dass das Metall flüssig bleibt, bis es die Düse passiert, wodurch kostspielige Produktionsunterbrechungen vermieden werden.

Durchflussregelungsmechanismen

Regulierung des Durchflussrate

Über die Temperatur hinaus ist die Pfanne für die Geschwindigkeit verantwortlich, mit der das Metall in die Zerstäubungskammer eintritt. Sie verwendet präzise kreisförmige Öffnungen am Boden des Gefäßes, um die Flüssigkeit zu dosieren. Diese mechanische Kontrolle ist unerlässlich für die Erzeugung eines stabilen Materialstroms.

Definition des Schmelzdurchmessers

Die physikalische Geometrie des Pfannenauslasses bestimmt die anfänglichen Eigenschaften des Metallstroms. Das System verwendet typischerweise spezifische Öffnungsgrößen, wie z. B. 4 mm oder 8 mm Durchmesser. Diese Abmessungen beeinflussen direkt das Volumen des Metalls, das zu einem bestimmten Zeitpunkt dem Zerstäubungsprozess ausgesetzt ist.

Verständnis der betrieblichen Einschränkungen

Die Abhängigkeit von aktiver Heizung

Die Effektivität des Systems hängt vollständig von der Heizleistung der Pfanne ab. Wenn die Heizfunktion ausfällt oder schwankt, wird die Fließfähigkeit der Schmelze sofort beeinträchtigt. Dies schafft einen einzigen Ausfallpunkt, an dem Wärmeverlust zu einem Stillstand des Prozesses führt.

Grenzen der festen Geometrie

Die Durchflussrate wird durch den festen Durchmesser der Öffnung (z. B. 4 mm oder 8 mm) bestimmt. Das bedeutet, dass eine Änderung der Fließeigenschaften oft eine physische Änderung der Pfannenauslegung erfordert. Sie können das Materialvolumen nicht drastisch ändern, ohne die Öffnungsgröße auszutauschen.

Die richtige Wahl für Ihren Prozess treffen

Bei der Konfiguration Ihrer Pfannenparameter müssen Sie Ihren Bedarf an Volumen gegen Ihren Bedarf an Stromkontrolle abwägen.

- Wenn Ihr Hauptaugenmerk auf höherem Durchsatz liegt: Strukturelle Konfigurationen mit größeren Öffnungen, wie z. B. 8 mm, ermöglichen die schnelle Verarbeitung eines größeren Materialvolumens.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität liegt: Stellen Sie sicher, dass die Heizelemente so kalibriert sind, dass die maximale Fließfähigkeit erhalten bleibt, da dies die wichtigste Abwehr gegen Verstopfungen ist, unabhängig von der Düsengröße.

Eine beheizte Pfanne ist nicht nur ein Behälter; sie ist der thermische und mechanische Torwächter des Zerstäubungsprozesses.

Zusammenfassungstabelle:

| Merkmal | Hauptfunktion | Auswirkungen auf die Produktion |

|---|---|---|

| Thermische Regelung | Aufrechterhaltung der Schmelzflüssigkeit & Verhinderung vorzeitiger Abkühlung | Verhindert Systemverstopfungen und kostspielige Ausfallzeiten |

| Durchflusskontrolle | Dosiert Metall über 4 mm oder 8 mm kreisförmige Öffnungen | Gewährleistet einen stabilen, gleichmäßigen Strom für die Zerstäubung |

| Schmelzdurchmesser | Definiert die Geometrie des flüssigen Metallstroms | Kontrolliert das pro Sekunde verarbeitete Materialvolumen |

| Aktive Heizung | Wirkt dem schnellen Temperaturverlust entgegen | Unerlässlich für die Aufrechterhaltung des flüssigen Zustands bis zur Zerstäubung |

Verbessern Sie Ihre Metallpulverproduktion mit KINTEK

Präzision bei der thermischen Regelung ist der Unterschied zwischen nahtloser Zerstäubung und kostspieligem Systemausfall. KINTEK bietet branchenführende Hochtemperaturlösungen – einschließlich anpassbarer Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme –, die für die strengen Anforderungen Ihrer F&E- und Produktionsprozesse entwickelt wurden.

Ob Sie die Schmelzflüssigkeit optimieren müssen oder eine maßgeschneiderte Ofenkonfiguration benötigen, unser Expertenteam liefert die Zuverlässigkeit, die Ihr Labor verdient.

Bereit, Ihren thermischen Prozess zu verfeinern? Kontaktieren Sie uns noch heute, um Ihre individuellen Bedürfnisse zu besprechen!

Visuelle Anleitung

Referenzen

- С. М. Фролов, T. V. Dudareva. Metal Powder Production by Atomization of Free-Falling Melt Streams Using Pulsed Gaseous Shock and Detonation Waves. DOI: 10.3390/jmmp9010020

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

Andere fragen auch

- Welche Labortypen profitieren am meisten von Tisch-Industrieöfen? Maximieren Sie Platz und Effizienz in Ihrem Labor

- Was ist der Zweck der Verwendung eines Ofens bei 500 °C zur Vorbehandlung von Katalysatorträgern? Optimierung von Reinheit und Leistung

- Was ist die Funktion eines Hochdruckreaktors aus Edelstahl bei der hydrothermischen Karbonisierung (HTC)? Optimierung der Umwandlung von Ionenaustauscherharzen

- Was ist der Vorteil des Zugangs zu technischen Anleitungen für Öfen? Optimieren Sie Ihre Forschung mit präzisen Gerätedaten

- Was ist die spezifische Funktion von Wasserstoff und Helium beim Schmelzen von Quarzglas? Optimieren Sie Ihre Hochtemperaturprozesse

- Welche Bedeutung hat industrielle Trocknungsanlage für Metallpulver? Beherrschen Sie Nachbearbeitung & Qualitätskontrolle

- Welche Prozesse können Durchlauföfen in einem einzigen Schritt durchführen? Meisterung des Entbinderns und Sinterns für die Großserienfertigung

- Was ist der Zweck der Zugabe von Calciumfluorid (CaF2) bei der Magnesiumproduktion? Beschleunigen Sie Ihre Vakuum-Karbothermische Reduktion