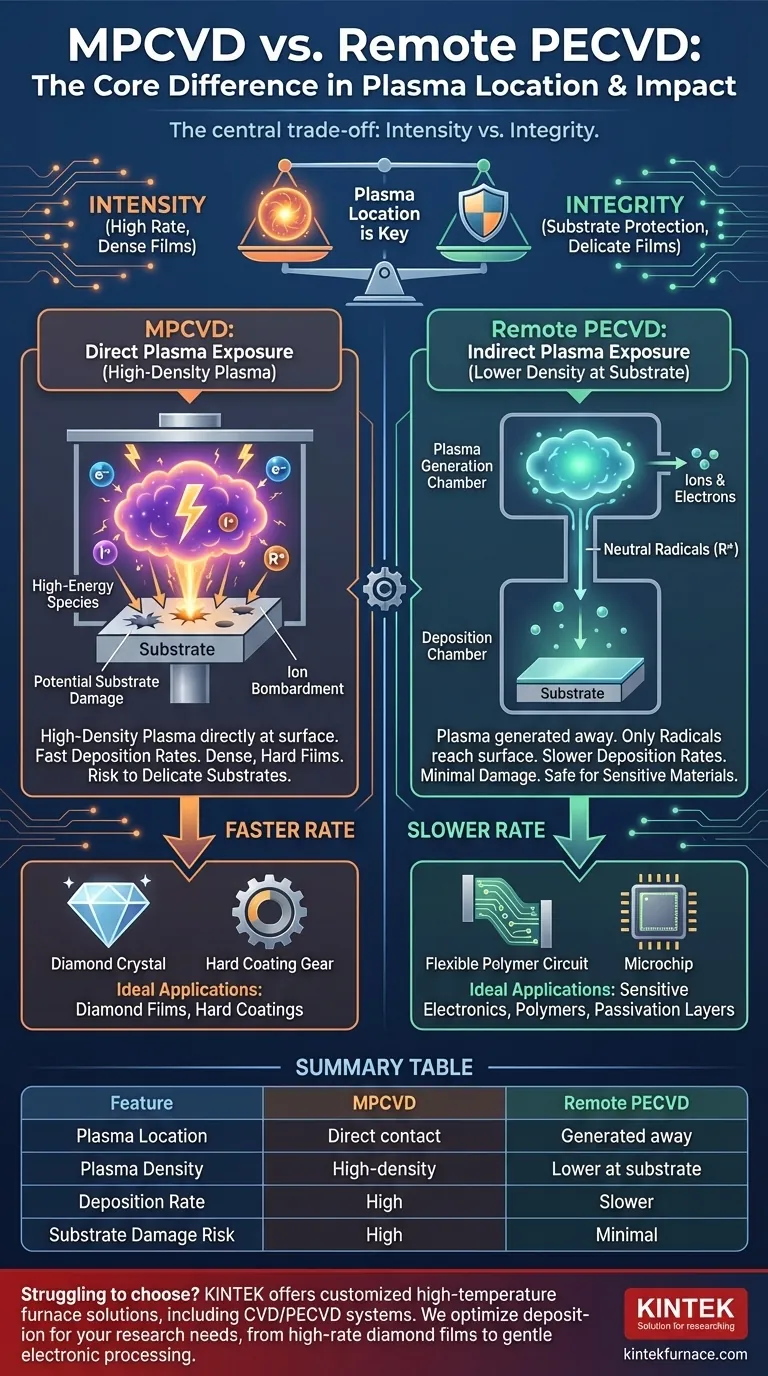

Im Kern liegt der Unterschied zwischen MPCVD (Microwave Plasma-Enhanced Chemical Vapor Deposition) und Remote-PECVD im Standort des Plasmas relativ zum Substrat. Bei Remote-PECVD wird das Plasma absichtlich vom Substrat entfernt erzeugt, um Schäden zu minimieren, während bei einer typischen MPCVD-Anordnung das Plasma in direktem Kontakt mit oder sehr nahe am Substrat erzeugt wird, um die Plasmadichte und Reaktionsraten zu maximieren.

Der zentrale Kompromiss ist der zwischen Intensität und Integrität. MPCVD bietet ein hochdichtes Plasma für potenziell schnellere Abscheidung und hochwertigere Filme, birgt aber das Risiko einer Beschädigung des Substrats. Remote-PECVD priorisiert den Schutz des Substrats vor plasmabedingten Schäden, oft auf Kosten niedrigerer Abscheidungsraten.

Der grundlegende Unterschied: Plasmastandort

Die Platzierung der Plasmaquelle bestimmt die grundlegenden Eigenschaften jedes Abscheidungsprozesses und beeinflusst alles von der Substratkompatibilität bis zu den endgültigen Eigenschaften des Films.

MPCVD: Direkte Plasmaexposition

In einem typischen MPCVD-System werden Mikrowellen verwendet, um ein sehr hochdichtes Plasma direkt in der Reaktionskammer zu erzeugen. Dies bedeutet, dass das Substrat in eine Umgebung eingetaucht ist, die reich an hochenergetischen Elektronen, Ionen und reaktiven freien Radikalen ist.

Diese direkte Exposition ist hochwirksam beim Aufbrechen von Prekursor-Gasen und beim Antreiben chemischer Reaktionen. Die hohe Konzentration reaktiver Spezies kann zu sehr hohen Abscheidungsraten und der Bildung dichter, hochwertiger Filme führen.

Remote-PECVD: Indirekte Plasmaexposition

Remote-PECVD-Systeme sind mit zwei unterschiedlichen Bereichen konzipiert: einer Plasmaerzeugungskammer und einer Abscheidungskammer. Das Plasma wird in der ersten Kammer erzeugt, die physisch vom Substrat getrennt ist.

Nur spezifische, längerlebige reaktive Spezies – hauptsächlich neutrale Radikale – werden in die Abscheidungskammer transportiert, um an der Substratoberfläche zu reagieren. Energetische Ionen und Elektronen werden weitgehend herausgefiltert oder rekombinieren, bevor sie das Substrat erreichen können, wodurch eine plasmafreie Abscheidungsumgebung geschaffen wird.

Die Auswirkungen auf Abscheidung und Filmqualität

Dieser Unterschied im Plasmastandort erzeugt eine Kaskade von Effekten, die die ideale Anwendung für jede Methode bestimmen.

Plasmadichte und Abscheidungsrate

MPCVD ist eine Form der Hochdichte-Plasma (HDP)-Abscheidung. Das intensive Plasma direkt an der Oberfläche führt typischerweise zu einem höheren Ionisierungsgrad und einem größeren Fluss reaktiver Spezies.

Dies führt oft zu deutlich höheren Abscheidungsraten, was es effizient für das Wachstum dicker Filme macht.

Remote-PECVD hingegen kann eine geringere effektive Konzentration reaktiver Spezies am Substrat aufweisen. Einige Spezies rekombinieren unweigerlich während des Transports aus der Plasmazone, was zu langsameren Abscheidungsraten führen kann.

Substratschäden und Oberflächenintegrität

Der Hauptvorteil von Remote-PECVD ist die drastische Reduzierung plasmabedingter Schäden. Indem energetische Ionen vom Substrat ferngehalten werden, werden physikalisches Sputtern und unerwünschte ladungsbedingte Defekte auf der Oberfläche verhindert.

Dies macht es zur überlegenen Methode für die Abscheidung von Filmen auf temperaturempfindlichen oder elektronisch empfindlichen Substraten, wie Polymeren, organischer Elektronik oder den Gate-Schichten in fortschrittlichen Mikroprozessoren.

Die direkte Plasmaexposition von MPCVD birgt ein erhebliches Risiko von Ionenbeschuss. Während dies manchmal vorteilhaft für die Verdichtung eines Films sein kann, ist es oft schädlich und beeinträchtigt die Leistung empfindlicher Geräte.

Die Kompromisse verstehen: Rate vs. Integrität

Die Wahl zwischen diesen Methoden erfordert ein klares Verständnis des Hauptziels Ihres Projekts: Priorisieren Sie Geschwindigkeit und Filmrobustheit, oder ist die Substraterhaltung von größter Bedeutung?

Der Fall für MPCVD

Diese Methode excelled, wenn das Ziel darin besteht, außergewöhnlich harte oder dichte Filme zu erzeugen und das Substrat der intensiven Plasmaumgebung standhalten kann. Ihre hohe Plasmadichte ist ideal für Anwendungen wie das Wachstum hochwertiger synthetischer Diamantfilme oder anderer harter Beschichtungen, bei denen Durchsatz und Materialeigenschaften entscheidend sind.

Der Fall für Remote-PECVD

Diese Methode ist unerlässlich, wenn das Substrat selbst der wertvollste oder empfindlichste Teil der Gleichung ist. Sie ermöglicht die Abscheidung hochwertiger dielektrischer oder Passivierungsschichten auf fertigen elektronischen Bauteilen, ohne die darunterliegende Schaltung zu beschädigen. Es ist die bevorzugte Technik für Niedertemperaturanwendungen auf Kunststoffen oder anderen weichen Materialien.

Die Terminologie navigieren

Die Grenzen zwischen diesen Begriffen können manchmal verschwimmen. Es ist hilfreich, sie als Teil einer größeren Familie von Techniken zu betrachten.

- PECVD ist der Oberbegriff für jeden CVD-Prozess, der durch ein Plasma verstärkt wird.

- MPCVD ist ein spezifischer Typ von PECVD, der Mikrowellen als Energiequelle verwendet, typischerweise in einer direkten, hochdichten Konfiguration.

- HDP-CVD (High-Density Plasma CVD) ist eine Kategorie, die sich auf die Erzielung hoher Plasmadichte konzentriert. MPCVD ist eine Art von HDP-CVD, aber einige HDP-Systeme können auch mit Remote-Plasmaquellen konfiguriert werden.

Die richtige Wahl für Ihre Anwendung treffen

Die spezifischen Anforderungen Ihrer Anwendung bestimmen die richtige Technologieauswahl.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Abscheidungsrate und der Erzeugung dichter, robuster Filme (wie Diamant oder Hartbeschichtungen) liegt: MPCVD ist aufgrund seiner hohen Plasmadichte und direkten Reaktivierung der Reaktanten oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Schutz eines empfindlichen Substrats (wie eines Polymers, organischen Materials oder eines fortschrittlichen Halbleiterbauelements) liegt: Remote-PECVD ist die notwendige Wahl, um zerstörerischen Ionenbeschuss und Plasmaschäden zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines Standardfilms (wie Siliziumnitrid oder -oxid) auf einem robusten Substrat (wie einem Siliziumwafer) liegt: Beide Methoden können praktikabel sein, und die Wahl könnte von den spezifischen Filmanforderungen und der Verfügbarkeit der Ausrüstung abhängen.

Letztendlich ist das Verständnis, wo das Plasma erzeugt wird, der Schlüssel zur Auswahl des richtigen Werkzeugs für Ihre Materialabscheidungsherausforderung.

Zusammenfassungstabelle:

| Merkmal | MPCVD | Remote-PECVD |

|---|---|---|

| Plasmastandort | Direkter Kontakt mit dem Substrat | Vom Substrat entfernt erzeugt |

| Plasmadichte | Hochdichtes Plasma | Geringere Plasmadichte am Substrat |

| Abscheidungsrate | Hoch | Langsamer |

| Risiko von Substratschäden | Hohes Risiko von Ionenbeschuss | Minimale plasmabedingte Schäden |

| Ideale Anwendungen | Diamantfilme, Hartbeschichtungen | Empfindliche Substrate, Elektronik, Polymere |

Fällt es Ihnen schwer, zwischen MPCVD und Remote-PECVD für die einzigartigen Anforderungen Ihres Labors zu wählen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systemen. Mit unserer außergewöhnlichen Forschung und Entwicklung sowie eigener Fertigung bieten wir eine umfassende Anpassung, um Ihre experimentellen Anforderungen präzise zu erfüllen – egal, ob Sie hohe Abscheidungsraten für Diamantfilme oder eine schonende Verarbeitung für empfindliche Elektronik benötigen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Abscheidungsprozesse optimieren und Ihre Forschungsergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

Andere fragen auch

- Welche Rolle spielt die Dotierung mit Inertgasen bei der MPCVD-Methode? Beschleunigung des Einkristalldiamantenwachstums

- Warum ist das Temperaturregelsystem in MPCVD-Anlagen wichtig? Gewährleistung eines präzisen Diamantwachstums und Prozessstabilität

- Warum ist die Führung von Wartungsaufzeichnungen für MPCVD-Anlagen wichtig? Sicherstellung von Zuverlässigkeit und Qualität beim Kristallwachstum

- Wie wird die SVD (Chemische Gasphasenabscheidung) basierend auf den physikalischen Eigenschaften des Dampfes klassifiziert? Untersuchen Sie die Methoden AACVD und DLICVD.

- Wie wird MPCVD bei der Herstellung von polykristallinen Diamant-Optikkomponenten eingesetzt? Entdecken Sie hochreines Diamantwachstum für die Optik