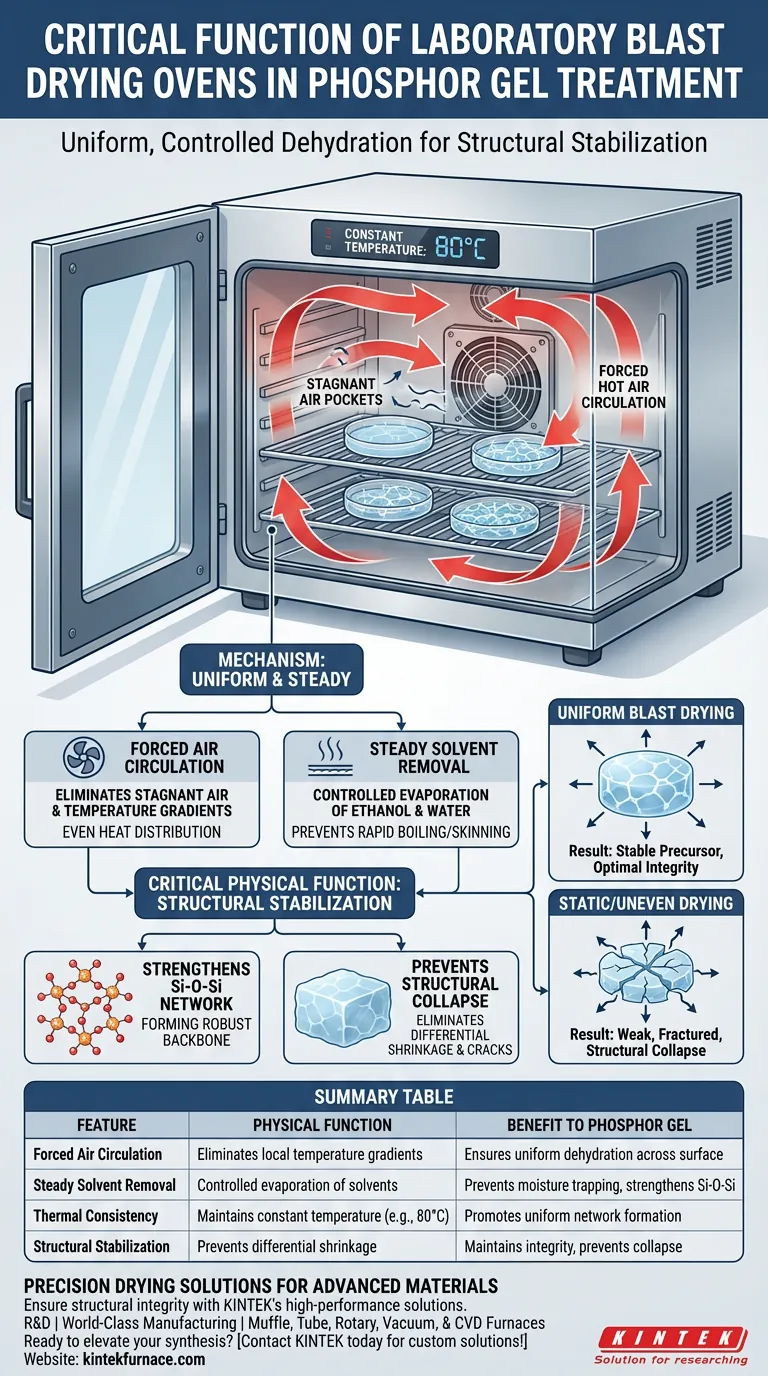

Die kritische physikalische Funktion eines Labor-Elektro-Umlufttrockenschranks besteht darin, einen gleichmäßigen, kontrollierten Dehydratisierungsprozess durchzuführen, der die interne Struktur des Gels vor der Hochtemperatursynthese stabilisiert. Durch die Verwendung von erzwungener Heißluftzirkulation bei konstanter Temperatur (typischerweise 80 °C) entfernt der Ofen stetig Restethanol und überschüssiges Wasser und verhindert aktiv die physikalischen Defekte, die mit ungleichmäßigem Trocknen verbunden sind.

Kernbotschaft Trocknen ist nicht nur die Entfernung von Lösungsmitteln; es ist ein Schritt zur strukturellen Stabilisierung. Der Umlufttrockenschrank stellt sicher, dass sich das Si-O-Si-Netzwerk gleichmäßig verstärkt und den Strukturkollaps verhindert, der oft aus lokalen Temperaturgradienten während des statischen Trocknens resultiert.

Der Mechanismus der kontrollierten Dehydratisierung

Erzwungene Heißluftzirkulation

Das bestimmende Merkmal eines "Umluft"-Ofens ist seine Fähigkeit, erhitzte Luft aktiv zu zirkulieren. Dieser Mechanismus stellt sicher, dass die Wärme gleichmäßig über die gesamte Oberfläche des Gels verteilt wird.

Ohne diese erzwungene Zirkulation können stehende Luftblasen ungleichmäßige Trocknungsraten erzeugen. Die Umluftfunktion garantiert, dass die thermische Umgebung in der Kammer konstant bleibt.

Gleichmäßige Lösungsmittelentfernung

Der Gelbehandlungsprozess erfordert die Entfernung flüchtiger Bestandteile, insbesondere von Restethanol und überschüssigem Wasser.

Der Ofen arbeitet bei konstanter Temperatur, um diese Lösungsmittel mit einer stetigen, vorhersehbaren Geschwindigkeit auszutreiben. Diese kontrollierte Verdampfung verhindert ein schnelles Sieden oder eine Hautbildung, die Feuchtigkeit im Material einschließen könnte.

Strukturelle Stabilisierung des Vorläufers

Verstärkung des Si-O-Si-Netzwerks

Während die Lösungsmittel entfernt werden, entwickelt sich die chemische Struktur des Gels weiter. Die stetige Wärme fördert die weitere Kondensation und Verstärkung des Si-O-Si (Silizium-Sauerstoff-Silizium)-Netzwerks.

Dieses Netzwerk ist das Rückgrat des Vorläufers. Sicherzustellen, dass es sich in dieser Niedertemperaturphase korrekt bildet, ist entscheidend für die Leistung des Materials in späteren Phasen.

Verhinderung von Strukturkollaps

Die wichtigste Schutzfunktion des Ofens ist die Verhinderung von Strukturkollaps.

In Umgebungen mit ungleichmäßiger Erwärmung verursachen lokale Temperaturgradienten, dass sich verschiedene Teile des Gels unterschiedlich schnell zusammenziehen. Diese unterschiedliche Schrumpfung führt zu Rissen und Kollaps. Das gleichmäßige Temperaturprofil des Umluftofens eliminiert diese Gradienten und erhält die ideale physikalische Form des Vorläufers.

Verständnis der Kompromisse

Das Risiko von Ungleichmäßigkeit

Wenn die Umluftzirkulation unterbrochen wird oder der Ofen überladen ist, wird die Gleichmäßigkeit des Prozesses beeinträchtigt.

Selbst eine geringe Abweichung im Luftstrom kann Temperaturgradienten wieder einführen. Dies untergräbt den Zweck des Geräts und kann trotz der richtigen Temperatureinstellung zu einem schwachen oder brüchigen Si-O-Si-Netzwerk führen.

Temperaturpräzision vs. Geschwindigkeit

Obwohl es verlockend sein mag, die Temperaturen zu erhöhen, um das Trocknen zu beschleunigen, beruht der Prozess auf einer konstanten, moderaten Temperatur (z. B. 80 °C).

Übermäßige Hitze kann Lösungsmittel zu heftig austreiben und die Porenstruktur beschädigen, bevor das Netzwerk Zeit hat, sich zu verfestigen. Das Ziel ist Stabilität, nicht Geschwindigkeit.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität des Gelbehandlungsprozesses zu maximieren, priorisieren Sie die folgenden Parameter:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Stellen Sie sicher, dass die Lüftungsschlitze des Ofens frei sind, um die gleichmäßige Dehydratisierung zu gewährleisten, die zur Verhinderung von Kollaps erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Überwachen Sie die Dauer des Zyklus, um die vollständige Entfernung von Ethanol und Wasser sicherzustellen, was die optimale Verstärkung des Si-O-Si-Netzwerks erleichtert.

Ein stabiler, gleichmäßig getrockneter Vorläufer ist die Voraussetzung für die Herstellung von Hochleistungsphosphoren.

Zusammenfassungstabelle:

| Merkmal | Physikalische Funktion | Nutzen für Phosphorgel |

|---|---|---|

| Erzwungene Luftzirkulation | Eliminiert lokale Temperaturgradienten | Gewährleistet gleichmäßige Dehydratisierung über die gesamte Geloberfläche |

| Gleichmäßige Lösungsmittelentfernung | Kontrollierte Verdampfung von Ethanol und Wasser | Verhindert schnelles Sieden und Feuchtigkeitseinschlüsse |

| Thermische Konsistenz | Konstante Temperaturhaltung (z. B. 80 °C) | Verstärkt das Si-O-Si-Netzwerk-Rückgrat |

| Strukturelle Stabilisierung | Verhinderung unterschiedlicher Schrumpfung | Erhält die Integrität des Vorläufers und verhindert Strukturkollaps |

Präzisions-Trocknungslösungen für fortschrittliche Materialien

Stellen Sie die strukturelle Integrität Ihrer Vorläufer mit den hochleistungsfähigen Laborlösungen von KINTEK sicher. Gestützt auf F&E-Expertise und erstklassige Fertigung bieten wir hochpräzise Elektro-Umlufttrockenschränke und spezialisierte Hochtemperatursysteme, einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Öfen.

Ob Sie empfindliche Si-O-Si-Netzwerke für die Phosphorherstellung stabilisieren oder einen vollständig anpassbaren thermischen Prozess für einzigartige Laboranforderungen benötigen, KINTEK liefert die Zuverlässigkeit und gleichmäßige Wärmekontrolle, die Ihre Forschung erfordert.

Bereit, Ihre Materialsynthese zu verbessern? Kontaktieren Sie KINTEK noch heute, um Ihre individuelle Lösung zu finden!

Visuelle Anleitung

Referenzen

- K. A. K. Durga Prasad, D. Haranath. Enhanced blue emission and afterglow properties of Sr2MgSi2O7:Eu2+, Dy3+ phosphors for flexible transparent labels. DOI: 10.1063/5.0230526

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Welche Funktionen hat eine hochreine Graphitform während des SPS-Prozesses? Über die Aufnahme des Pulvers hinaus

- Wie beeinflusst die Dispersion von Ruthenium-Vorläufern auf Aluminiumoxidträgern die thermische Verarbeitung in einem Laborofen?

- Wie reguliert ein präziser Massendurchflussregler (MFC) das Argon-Trägergas, um das Wachstum von WS2-Nanosheets zu beeinflussen?

- Was ist die Funktion von Graphitformen beim Spark Plasma Sintering (SPS) von hoch-entropischen Legierungen?

- Was ist die Funktion einer Labor-Hydraulikpresse bei der Bildung von Al-Cr-Cu-Fe-Mn-Ni-Legierungen? Maximierung der Grünfestigkeit

- Welche Funktionen erfüllen Graphitformen während des Vakuum-Heißpressens von A356/SiCp? Optimieren Sie Ihre Materialdichte

- Wie wird ein Präzisionsgasflussregelsystem für die Zersetzung von Kalziumkarbonat konfiguriert? Master Industrial Kinetics

- Was ist die Funktion eines Laborofens? Materialtransformation präzise meistern mit präziser Erhitzung