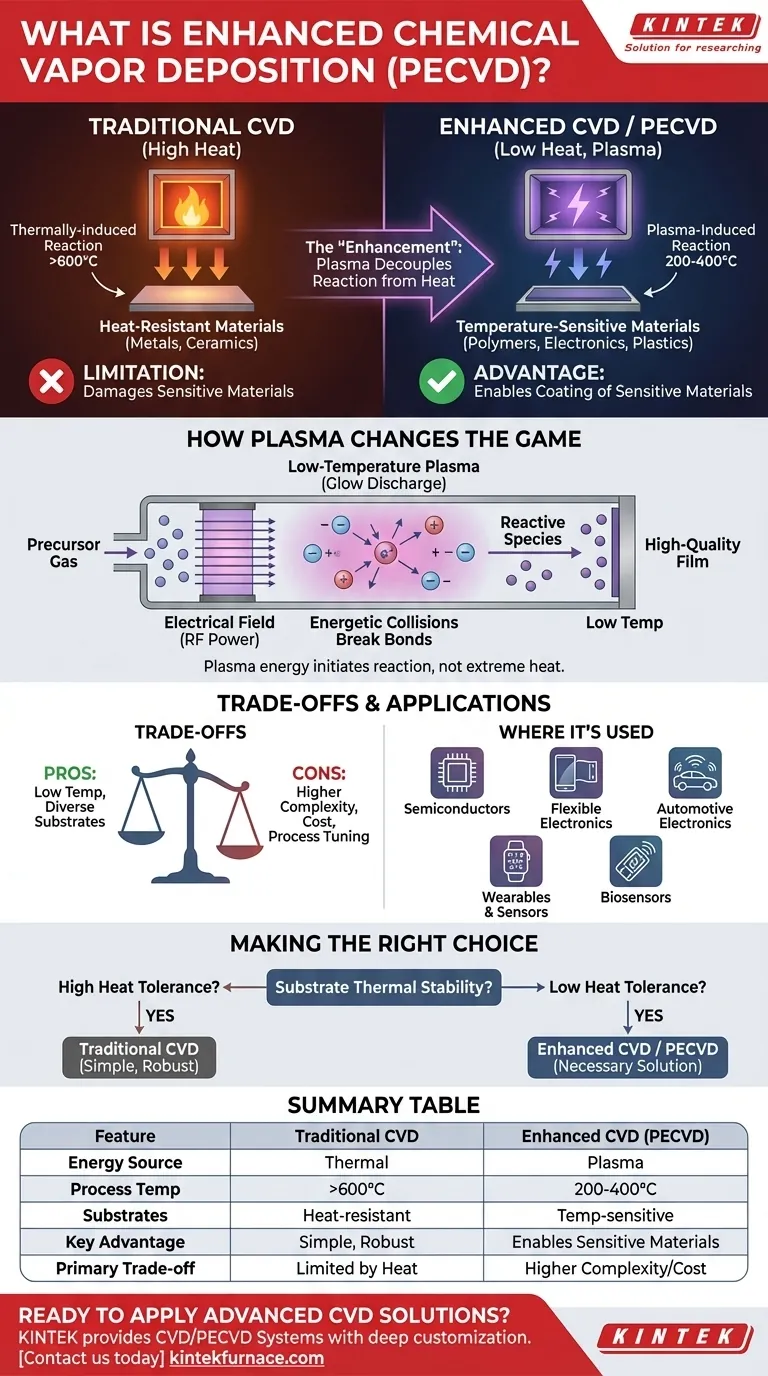

Im Wesentlichen bezieht sich die Enhanced Chemical Vapor Deposition (Verbesserte Chemische Gasphasenabscheidung) auf jeden fortschrittlichen CVD-Prozess, der eine externe Energiequelle – außer nur Wärme – nutzt, um die Beschichtungsreaktion anzutreiben. Das häufigste und wichtigste Beispiel ist die Plasma-Enhanced Chemical Vapor Deposition (PECVD), eine Technik, die die Abscheidung hochwertiger Dünnschichten bei viel niedrigeren Temperaturen als herkömmliche Methoden ermöglicht.

Die grundlegende Verbesserung der „Enhanced“ CVD besteht darin, dass die chemische Reaktion von hoher Hitze entkoppelt wird. Durch die Nutzung von Energie aus Quellen wie Plasma können haltbare, hochleistungsfähige Beschichtungen auf temperaturempfindlichen Materialien erzeugt werden, die durch herkömmliche CVD-Verfahren beschädigt oder zerstört würden.

Das Fundament verstehen: Traditionelle CVD

Die Hochtemperaturreaktion

Die traditionelle Chemical Vapor Deposition (CVD) ist ein Verfahren zur Herstellung robuster Dünnschichtbeschichtungen in einer Vakuumkammer. Dabei werden gasförmige Vorläufermaterialien (Precursor) eingebracht, die dann starker Hitze ausgesetzt werden.

Diese Hitze löst eine thermisch induzierte chemische Reaktion aus, wodurch die Vorläufer zerfallen und Schicht für Schicht eine feste, dünne Materialschicht auf ein Substrat abgeschieden wird.

Die inhärente Begrenzung

Die kritische Abhängigkeit der traditionellen CVD ist die hohe Temperatur. Obwohl effektiv, verhindert diese Anforderung ihren Einsatz bei vielen modernen Materialien wie Polymeren, Kunststoffen und komplexen elektronischen Bauteilen, die der intensiven Hitze ohne Verformung oder Ausfall nicht standhalten können.

Die „Verbesserung“: Wie Plasma das Spiel verändert

Einführung von PECVD

Die Plasma-Enhanced Chemical Vapor Deposition (PECVD) ist die führende Form der Enhanced CVD. Sie wurde speziell entwickelt, um die Temperaturbeschränkungen des traditionellen Verfahrens zu überwinden.

Das Kernprinzip der PECVD besteht darin, Energie aus einem Plasmafeld anstelle von nur thermischer Energie zu nutzen, um die für die Abscheidung erforderliche chemische Reaktion auszulösen.

Die Rolle des energetisierten Plasmas

Im PECVD-Prozess wird ein elektrisches Feld verwendet, um die Vorläufergase in der Kammer zu ionisieren und so ein Niedertemperaturplasma (oft als Glimmentladung sichtbar) zu erzeugen.

Dieses Plasma enthält energiereiche Elektronen und Ionen, die mit den Molekülen des Vorläufergases kollidieren. Diese Kollisionen spalten die chemischen Bindungen und erzeugen reaktive Spezies, die dann ohne die Notwendigkeit extremer Hitze einen hochwertigen Film auf der Substratoberfläche bilden können.

Der Niedertemperaturvorteil

Die Fähigkeit, Filme bei niedrigeren Temperaturen abzuscheiden, ist der Hauptvorteil der PECVD. Diese Verbesserung ermöglicht die Anwendung haltbarer, hochleistungsfähiger Beschichtungen auf einer Vielzahl von Materialien, die für die moderne Technologie von zentraler Bedeutung sind.

Dazu gehören Halbleiter, flexible Elektronik, Kunststoffe und Sensoren, die mit Hochtemperaturabscheidungsverfahren ansonsten inkompatibel wären.

Die Abwägungen verstehen

Erhöhte Prozesskomplexität

Obwohl leistungsstark, besteht der Hauptkompromiss der Enhanced CVD in erhöhter Komplexität und Kosten. Ein PECVD-System benötigt mehr als nur einen Ofen und eine Vakuumpumpe.

Es erfordert hochentwickelte Hochfrequenz- (HF-)Netzteile zur Erzeugung des Plasmas, fortschrittliche Gasversorgungssysteme und präzise Steuerungen zur Verwaltung der Plasmadichte und -energie.

Material- und Ratenüberlegungen

Die durch PECVD erzeugten Filme können manchmal andere Eigenschaften (wie den Wasserstoffgehalt) aufweisen als Filme aus der Hochtemperatur-CVD, was für spezifische Anwendungen berücksichtigt werden muss. Auch die Abscheidungsraten können variieren, was eine sorgfältige Prozessabstimmung erfordert, um die gewünschte Dicke und den Durchsatz zu erreichen.

Einsatzgebiete der Enhanced CVD

Das Rückgrat der modernen Elektronik

PECVD ist ein Eckpfeiler der Halbleiterindustrie. Es wird zur Abscheidung der isolierenden und schützenden Schichten verwendet, die für die Herstellung integrierter Schaltkreise unerlässlich sind.

Fortschrittliche Sensoren und Geräte

Die Fähigkeit, empfindliche Komponenten zu beschichten, hat die Enhanced CVD für eine breite Palette von Geräten unverzichtbar gemacht.

Zu den Anwendungen gehören Automobilelektronik, Smart-Home-Sicherheitsgeräte, Unterhaltungselektronik wie Smartphones und Wearables, HVAC-Sensoren und hochsensible Biosensoren.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung zwischen traditionellen und verbesserten CVD-Verfahren hängt von der thermischen Stabilität Ihres Substrats und Ihren Leistungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hitzebeständiger Materialien liegt (wie Metalle oder Keramiken): Traditionelle thermische CVD kann eine einfachere, effektive und robuste Wahl sein.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Materialien liegt (wie Polymere, Kunststoffe oder fertig montierte Elektronik): Enhanced CVD, insbesondere PECVD, ist die notwendige und definitive Lösung.

Durch die Nutzung von Plasma zur Überwindung der Hitzebarriere ermöglicht Enhanced CVD die Herstellung der fortschrittlichen Materialien, die die moderne Technologie antreiben.

Zusammenfassungstabelle:

| Merkmal | Traditionelle CVD | Enhanced CVD (PECVD) |

|---|---|---|

| Primäre Energiequelle | Thermisch (Hohe Hitze) | Plasma (Elektrisches Feld) |

| Typische Prozesstemperatur | Hoch (>600°C) | Niedrig (200-400°C) |

| Geeignete Substrate | Hitzebeständige Materialien (Metalle, Keramiken) | Temperaturempfindliche Materialien (Polymere, Kunststoffe, Elektronik) |

| Hauptvorteil | Einfacher, robuster Prozess | Ermöglicht die Beschichtung empfindlicher Materialien |

| Hauptkompromiss | Begrenzt durch die Hitzetoleranz des Substrats | Höhere Systemkomplexität und Kosten |

Bereit, fortschrittliche CVD-Lösungen auf Ihre Projekte anzuwenden?

Mit herausragender F&E und interner Fertigung bietet KINTEK vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Rohr-Öfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Ob Sie Halbleiter der nächsten Generation, flexible Elektronik oder empfindliche Biosensoren entwickeln – unsere Expertise kann Ihnen helfen, überlegene Dünnschicht-Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Forschung und Produktion verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung