Fachsprachlich ausgedrückt ist eine Schutzatmosphäre eine kontrollierte gasförmige Umgebung, die verwendet wird, um die Umgebungsluft um ein Produkt herum zu ersetzen. Dies geschieht, um unerwünschte chemische und biologische Reaktionen, die zu Zersetzung führen, zu verhindern oder zu verlangsamen. Beispielsweise wird bei Lebensmittelverpackungen die Luft im Inneren einer Verpackung durch ein spezifisches Gasgemisch ersetzt, um zu verhindern, dass das Lebensmittel verdirbt, seine Farbe verliert oder seine Textur verändert.

Das Kernprinzip einer Schutzatmosphäre ist die Entfernung reaktiver Elemente – hauptsächlich Sauerstoff und Feuchtigkeit – aus der Umgebung eines Produkts. Indem man sie durch ein stabiles, oft inertes Gas ersetzt, kann man Prozesse wie Oxidation, Verderb und Korrosion drastisch verlangsamen.

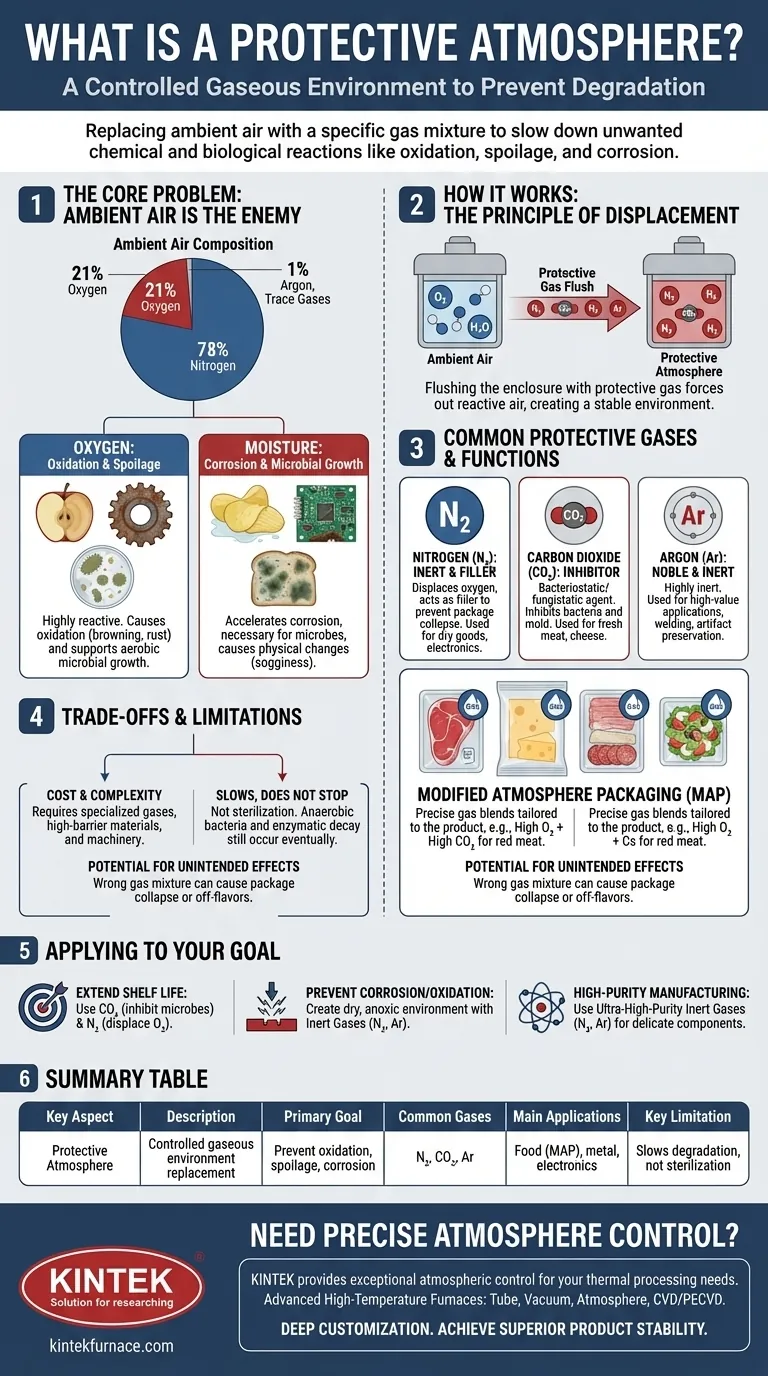

Das Kernproblem: Warum Luft oft der Feind ist

Um zu verstehen, warum eine Schutzatmosphäre notwendig ist, muss man zunächst die Bestandteile der Luft, die wir atmen, und ihre Wechselwirkung mit Materialien verstehen. Luft besteht zu etwa 78 % aus Stickstoff, 21 % aus Sauerstoff, 1 % aus Argon und Spuren anderer Gase, einschließlich Wasserdampf.

Die Rolle des Sauerstoffs: Oxidation und Verderb

Sauerstoff ist ein hochreaktives Element. Obwohl er für das Leben essentiell ist, ist er ein Haupttreiber für den Verfall vieler Produkte.

Dieser Prozess, genannt Oxidation, ist verantwortlich für das Braunwerden eines angeschnittenen Apfels, das Rosten von Eisen und den ranzigen Geschmack, der sich in fetthaltigen Lebensmitteln entwickelt. Sauerstoff unterstützt auch das Wachstum aerober Mikroorganismen, wie viele Arten von Bakterien und Schimmelpilzen, die Lebensmittel verderben lassen.

Die Auswirkung von Feuchtigkeit: Korrosion und mikrobielles Wachstum

Wasserdampf in der Luft ist ein weiterer wichtiger Faktor für den Verfall. Er kann die Korrosion von Metallen beschleunigen und ist eine notwendige Komponente für das meiste mikrobielle Wachstum.

Selbst in Abwesenheit von Sauerstoff kann Feuchtigkeit physikalische Veränderungen verursachen, wie z. B. das Weichwerden eines knusprigen Snacks. Die Kontrolle der Feuchtigkeit ist genauso wichtig wie die Kontrolle des Sauerstoffs.

Wie eine Schutzatmosphäre funktioniert

Eine Schutzatmosphäre löst diese Probleme, indem sie die problematische Umgebungsluft systematisch durch ein sorgfältig ausgewähltes Gas oder Gasgemisch ersetzt, das auf das spezifische Produkt zugeschnitten ist.

Das Prinzip der Verdrängung

Die grundlegende Technik besteht darin, die Verpackung oder das Gehäuse mit dem gewünschten Schutzgas zu spülen und so die Umgebungsluft herauszudrücken. Dieser Prozess schafft eine Umgebung, die von dem neuen, nicht reaktiven oder nützlichen Gas dominiert wird.

Häufige Schutzgase und ihre Funktionen

Verschiedene Gase werden aufgrund ihrer einzigartigen Eigenschaften ausgewählt. Die gebräuchlichsten sind:

- Stickstoff (N₂): Als Inertgas reagiert Stickstoff nicht leicht mit anderen Substanzen. Seine Hauptfunktion ist die Verdrängung von Sauerstoff und die Verwendung als Füllgas, um das Zusammenfallen der Verpackung zu verhindern. Er wird häufig für Trockengüter wie Kartoffelchips und in der Elektronikfertigung verwendet.

- Kohlendioxid (CO₂): Über die Verdrängung von Sauerstoff hinaus ist Kohlendioxid ein stark bakteriostatisches und fungistatisches Mittel, was bedeutet, dass es das Wachstum von Bakterien und Schimmel aktiv hemmt. Dies macht es unerlässlich für die Konservierung von Produkten wie frischem Fleisch und Käse.

- Argon (Ar): Als Edelgas ist Argon noch inerter als Stickstoff. Es wird in hochwertigen Anwendungen eingesetzt, bei denen selbst die geringste Reaktion verhindert werden muss, wie beim Schweißen von hochlegierten Stählen, der Konservierung historischer Artefakte und in bestimmten Wein-Konservierungssystemen.

Modified Atmosphere Packaging (MAP)

In der Lebensmittelindustrie ist diese Technologie am bekanntesten als Modified Atmosphere Packaging (MAP) (Verpackung unter modifizierter Atmosphäre). Sie verwendet oft eine präzise Mischung dieser Gase. Beispielsweise kann eine Verpackung mit rotem Fleisch einen hohen Sauerstoffgehalt enthalten, um seine leuchtend rote Farbe zu erhalten, kombiniert mit einem hohen Kohlendioxidgehalt, um mikrobielles Wachstum zu hemmen.

Verständnis der Kompromisse und Einschränkungen

Obwohl hochwirksam, ist die Implementierung einer Schutzatmosphäre nicht ohne Herausforderungen und Überlegungen. Es ist eine Konservierungsmethode, keine Sterilisationsmethode.

Kosten und Komplexität

Die Verwendung spezialisierter Gase, Verpackungsmaterialien mit hohen Barriereeigenschaften und der für die Gasspülung erforderliche Maschinenpark erhöhen die Kosten und die Komplexität des Produktionsprozesses.

Es verlangsamt, es stoppt nicht

Eine Schutzatmosphäre verlängert die Haltbarkeit erheblich, stoppt den Alterungsprozess jedoch nicht vollständig. Anaerobe Bakterien können sich weiterhin vermehren, und der natürliche enzymatische Verfall wird irgendwann eintreten. Die ursprüngliche Qualität des Produkts bleibt der wichtigste Faktor.

Potenzial für unbeabsichtigte Auswirkungen

Die Verwendung des falschen Gasgemisches kann negative Folgen haben. Beispielsweise kann eine hohe Konzentration von Kohlendioxid von einigen Lebensmitteln absorbiert werden, was zum Zusammenfallen der Verpackung oder zu einem leicht säuerlichen Geschmack führt.

Anwendung auf Ihr Ziel

Die richtige Strategie für die Schutzatmosphäre hängt vollständig davon ab, was Sie schützen und warum Sie es schützen möchten.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Haltbarkeit von Lebensmitteln liegt: Sie werden wahrscheinlich eine Mischung aus Kohlendioxid zur Hemmung des mikrobiellen Wachstums und Stickstoff zur Verdrängung von Sauerstoff und zur Volumenfüllung verwenden.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Metallkorrosion oder Oxidation liegt: Ihr Ziel ist es, eine trockene, anoxische Umgebung unter Verwendung eines Inertgases wie Stickstoff oder Argon zu schaffen, um sowohl Sauerstoff als auch Feuchtigkeit zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der hochreinen Fertigung liegt (z. B. Elektronik): Sie werden ultrareine Inertgase wie Stickstoff oder Argon verwenden, um selbst mikroskopische Oxidation zu verhindern, die empfindliche Komponenten beeinträchtigen könnte.

Durch das Verständnis und die Kontrolle der Atmosphäre gewinnen Sie direkte Kontrolle über die Stabilität und Langlebigkeit Ihres Produkts.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Hauptziel | Austausch der Umgebungsluft zur Verhinderung unerwünschter chemischer/biologischer Reaktionen (Oxidation, Verderb, Korrosion). |

| Kernprinzip | Verdrängung reaktiver Elemente, hauptsächlich Sauerstoff und Feuchtigkeit, durch stabile/inerte Gase. |

| Häufige Gase | Stickstoff (N₂), Kohlendioxid (CO₂), Argon (Ar). |

| Hauptanwendungen | Lebensmittelverpackung (MAP), Metallverarbeitung, Elektronikfertigung, Artefakterhaltung. |

| Wichtigste Einschränkung | Verlangsamt den Verfall, stoppt ihn aber nicht vollständig; keine Sterilisationsmethode. |

Müssen Sie eine präzise Schutzatmosphäre für Ihren Prozess erstellen?

Ob Sie die Haltbarkeit von Lebensmitteln verlängern, Metallkorrosion verhindern oder eine hochreine Fertigung gewährleisten möchten – die richtige thermische Prozessumgebung ist entscheidend. KINTEKs fortschrittliche Hochtemperaturöfen – einschließlich Rohr-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme – sind dafür ausgelegt, eine außergewöhnliche atmosphärische Kontrolle zu bieten.

Durch die Nutzung unserer starken internen F&E- und Fertigungskapazitäten bieten wir tiefgreifende Anpassungen, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen.

Lassen Sie uns Ihnen helfen, eine überlegene Produktstabilität und Langlebigkeit zu erreichen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Bedürfnisse zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren