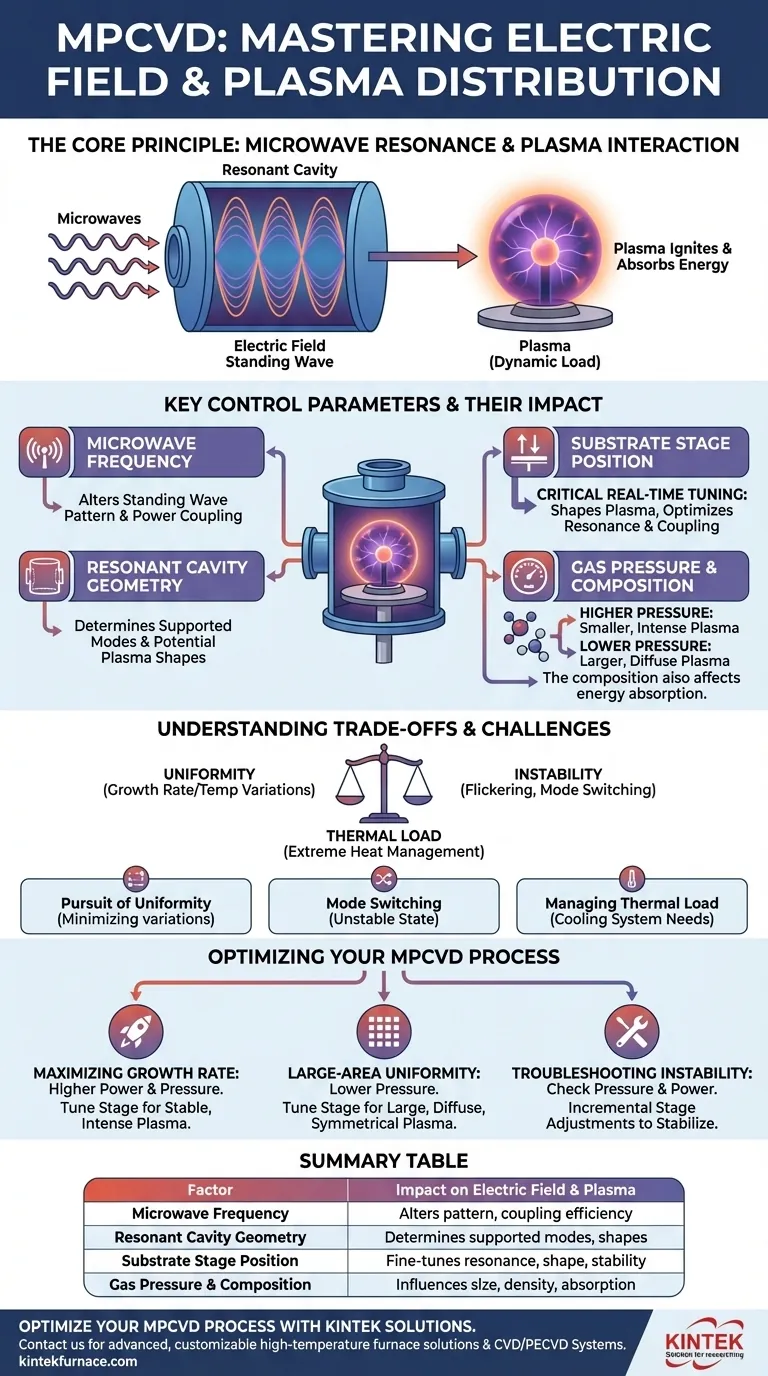

In jedem MPCVD-System wird die Verteilung des elektrischen Feldes und die daraus resultierende Plasmaform durch eine Handvoll kritischer, interagierender Parameter bestimmt. Die bedeutendsten Faktoren sind die Mikrowellenfrequenz, die physikalische Geometrie der Resonanzkammer, die Position der Substratstufe und der Betriebsgasdruck. Durch die Anpassung dieser Variablen kann ein Bediener steuern, wie Mikrowellenenergie in das Gas eingekoppelt wird, wodurch das Plasma für eine optimale Materialabscheidung geformt wird.

Die Kernherausforderung bei MPCVD besteht darin, dass das Plasma kein passives Element ist; es ist eine dynamische Last. Während das anfängliche elektrische Feld bestimmt, wo das Plasma zündet, absorbiert die Anwesenheit des Plasmas sofort Energie und verändert dieses Feld. Die Beherrschung des Prozesses bedeutet, die Systemparameter zu manipulieren, um eine stabile, sich selbst erhaltende Plasmaform zu erzeugen, die für ein gleichmäßiges Wachstum optimiert ist.

Das Grundprinzip: Mikrowellenresonanz und Plasmawechselwirkung

Um ein MPCVD-System effektiv zu steuern, müssen Sie zunächst die zugrunde liegende Physik verstehen. Der Prozess ist ein ständiges Zusammenspiel zwischen dem elektromagnetischen Feld und dem von ihm erzeugten Plasma.

Aufbau des elektrischen Feldes

Der Prozess beginnt damit, dass Mikrowellen in eine zylindrische oder rechteckige Kammer, die als Resonanzkammer bekannt ist, eingespeist werden. Diese Mikrowellen bilden ein stehendes Wellenmuster und erzeugen eine vorhersagbare, stationäre Karte der elektrischen Feldstärke. Dieses Muster wird durch spezifische Resonanzmoden definiert, wie die häufig verwendete TM₀₁₃ (Transversal Magnetisch) Modus in zylindrischen Kavitäten.

Plasma-Zündung

Die stehende Welle weist Punkte maximaler elektrischer Feldstärke (Bäuche) auf. Wenn Prozessgas bei einem bestimmten Druck zugeführt wird, kann das elektrische Feld an diesen Bäuchen stark genug werden, um Elektronen aus den Gasatomen zu reißen. Dieses Ereignis, genannt dielektrischer Durchbruch, zündet das Plasma.

Das Plasma als dynamische Last

Sobald es gezündet ist, ist das Plasma hochleitfähig und beginnt, einen erheblichen Teil der Mikrowellenenergie zu absorbieren. Diese Absorption verändert die Bedingungen in der Kavität grundlegend. Das Muster des elektrischen Feldes entspricht nicht mehr dem Modus der „leeren Kavität“; es wird nun durch die Anwesenheit des Plasmas selbst verzerrt. Das Ziel des Tunings ist es, diesen neuen, „belasteten“ Zustand zu managen, um ein stabiles Plasma mit den gewünschten Eigenschaften zu erzeugen.

Schlüsselsteuerungsparameter und deren Auswirkungen

Jeder Parameter, den Sie anpassen können, beeinflusst direkt die Resonanzbedingungen der Kavität und das resultierende Plasma.

Mikrowellenfrequenz

Die Frequenz der Mikrowellen (z. B. 2,45 GHz) bestimmt deren Wellenlänge. Die Abmessungen der Resonanzkammer sind auf diese spezifische Wellenlänge abgestimmt, um gewünschte Moden zu unterstützen. Selbst geringfügige Frequenzverschiebungen können das Muster der stehenden Welle verändern, den Ort der maximalen elektrischen Feldstärken verschieben und verändern, wo Energie am effizientesten an das Plasma abgegeben wird.

Resonanzkavitäten-Geometrie

Die physikalische Größe – der Durchmesser und die Höhe – der Kavität ist der grundlegendste Faktor. Diese Abmessungen bestimmen, welche Resonanzmoden die Kavität auf natürliche Weise unterstützen kann. Obwohl sie während eines Laufs normalerweise nicht angepasst werden, ist die Gestaltung der Kavität der primäre Bestimmungsfaktor für die potenziellen Plasmaformen und -größen, die das System erreichen kann.

Position der Substratstufe

Dies ist der kritischste Echtzeit-Einstellparameter. Das Substrat befindet sich auf einer Stufe, die vertikal bewegt werden kann. Durch die Anpassung der Höhe der Stufe wird effektiv die Innenhöhe der Resonanzkammer verändert. Dies ermöglicht es dem Bediener, die Resonanz fein abzustimmen, um sicherzustellen, dass maximale Leistung in das Plasma eingekoppelt wird, und um den Plasmaball physisch zu formen. Das Anheben der Stufe kann das Plasma komprimieren und seine Dichte erhöhen, während das Absenken es dem Plasma ermöglicht, sich auszudehnen.

Gasdruck und -zusammensetzung

Der Druck in der Kammer beeinflusst direkt die Größe und Dichte des Plasmas.

- Höherer Druck begrenzt das Plasma und führt dazu, dass es sich zu einem kleineren, intensiveren „Ball“ in der Region der höchsten elektrischen Feldstärke zusammenzieht.

- Niedrigerer Druck ermöglicht es dem Plasma, sich auszudehnen, wodurch eine größere, diffusere Entladung entsteht, die einen breiteren Bereich abdecken kann.

Die chemische Zusammensetzung des Gases (z. B. das Verhältnis von Methan zu Wasserstoff beim Diamantwachstum) verändert auch die elektrischen Eigenschaften des Plasmas und beeinflusst, wie effizient es Mikrowellenenergie absorbiert.

Verständnis der Kompromisse und Herausforderungen

Das Abstimmen eines MPCVD-Systems ist ein Balanceakt, bei dem die Optimierung einer Eigenschaft eine andere negativ beeinflussen kann.

Das Streben nach Gleichmäßigkeit

Das ultimative Ziel für die meisten Anwendungen ist eine perfekt gleichmäßige Abscheidung über das gesamte Substrat. Die inhärente Natur von Resonanzmoden führt jedoch dazu, dass das elektrische Feld niemals perfekt gleichmäßig ist. Dies führt zu Schwankungen in Temperatur und Wachstumsrate, die durch sorgfältige Abstimmung der Stufenposition und des Drucks minimiert werden müssen.

Modenumschaltung und Instabilität

Unter bestimmten Kombinationen von Leistung und Druck kann das Plasma instabil werden. Es kann flackern, seine Form ändern oder an einen anderen Ort innerhalb der Kavität „springen“ (Modenumschaltung). Dies ist für kontrolliertes Wachstum katastrophal und deutet darauf hin, dass das System in einem instabilen Resonanzzustand arbeitet, der durch Abstimmung korrigiert werden muss.

Management der thermischen Last

Ein intensives, dichtes Plasma erzeugt extreme Hitze. Die Größe, Form und Nähe des Plasmas zum Substrat beeinflussen direkt die Temperatur des Substrats. Diese thermische Last muss präzise gesteuert werden, da die Abscheidungschemie sehr temperaturempfindlich ist. Die gewählte Plasmaform beeinflusst das benötigte Kühlsystem.

Optimierung Ihres MPCVD-Prozesses

Ihr Ansatz zur Abstimmung sollte durch Ihr Endziel bestimmt werden. Nutzen Sie die folgenden Richtlinien, um Ihre Anpassungen zu informieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Wachstumsrate liegt: Sie müssen wahrscheinlich bei höherer Leistung und höherem Druck arbeiten. Dies erfordert eine sorgfältige Abstimmung der Substratstufe, um ein stabiles, intensives Plasmaball über Ihrer Probe zentriert zu halten.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer großflächigen Gleichmäßigkeit liegt: Sie profitieren davon, bei niedrigeren Drücken zu arbeiten, um ein größeres, diffuseres Plasma zu erzeugen, und die Stufenposition akribisch abzustimmen, um sicherzustellen, dass das Plasma symmetrisch und stabil ist.

- Wenn Ihr Hauptaugenmerk auf der Fehlerbehebung bei einem instabilen Plasma liegt: Analysieren Sie zuerst Ihre Druck- und Leistungseinstellungen. Nehmen Sie dann kleine, schrittweise Anpassungen der Höhe der Substratstufe vor, um das System zurück in einen stabilen Resonanzzustand zu führen.

Indem Sie verstehen, wie diese Faktoren interagieren, können Sie vom bloßen Betrieb des Systems zu dessen intelligenter Steuerung für reproduzierbare, qualitativ hochwertige Ergebnisse übergehen.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf elektrisches Feld & Plasma |

|---|---|

| Mikrowellenfrequenz | Verändert das Muster der stehenden Welle und die Effizienz der Leistungskopplung |

| Resonanzkavitäten-Geometrie | Bestimmt unterstützte Resonanzmoden und Plasmaformen |

| Position der Substratstufe | Feinabstimmung der Resonanz und Plasmaform für Stabilität und Gleichmäßigkeit |

| Gasdruck & -zusammensetzung | Beeinflusst Plasma-Größe, Dichte und Energieabsorption |

Optimieren Sie Ihren MPCVD-Prozess mit KINTEK-Lösungen

Haben Sie Probleme mit Plasma-Instabilität oder ungleichmäßiger Abscheidung in Ihrem MPCVD-System? KINTEK nutzt außergewöhnliche F&E und die interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf vielfältige Labore zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, ergänzt durch starke tiefgreifende Anpassungsfähigkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Lassen Sie uns Ihnen helfen, eine stabile, effiziente Plasmasteuerung und überlegenes Materialwachstum zu erreichen – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihrem Forschungsvorhaben zugutekommen kann!

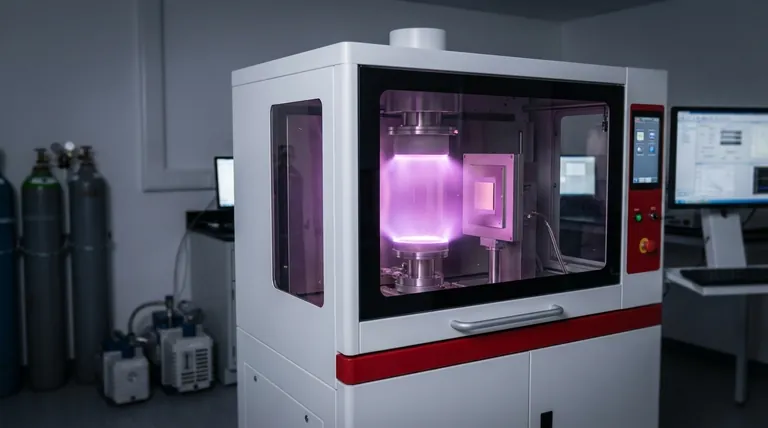

Visuelle Anleitung

Ähnliche Produkte

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Warum ist das Temperaturregelsystem in MPCVD-Anlagen wichtig? Gewährleistung eines präzisen Diamantwachstums und Prozessstabilität

- Was ist das Grundprinzip der Funktionsweise eines Mikrowellen-Plasma-CVD-Systems? Hochreine Materialzüchtung freischalten

- Wie wird die SVD (Chemische Gasphasenabscheidung) basierend auf den physikalischen Eigenschaften des Dampfes klassifiziert? Untersuchen Sie die Methoden AACVD und DLICVD.

- Welche Herausforderungen sind mit MPCVD verbunden? Überwindung hoher Kosten und Komplexität bei der Diamantsynthese

- Warum ist die Führung von Wartungsaufzeichnungen für MPCVD-Anlagen wichtig? Sicherstellung von Zuverlässigkeit und Qualität beim Kristallwachstum