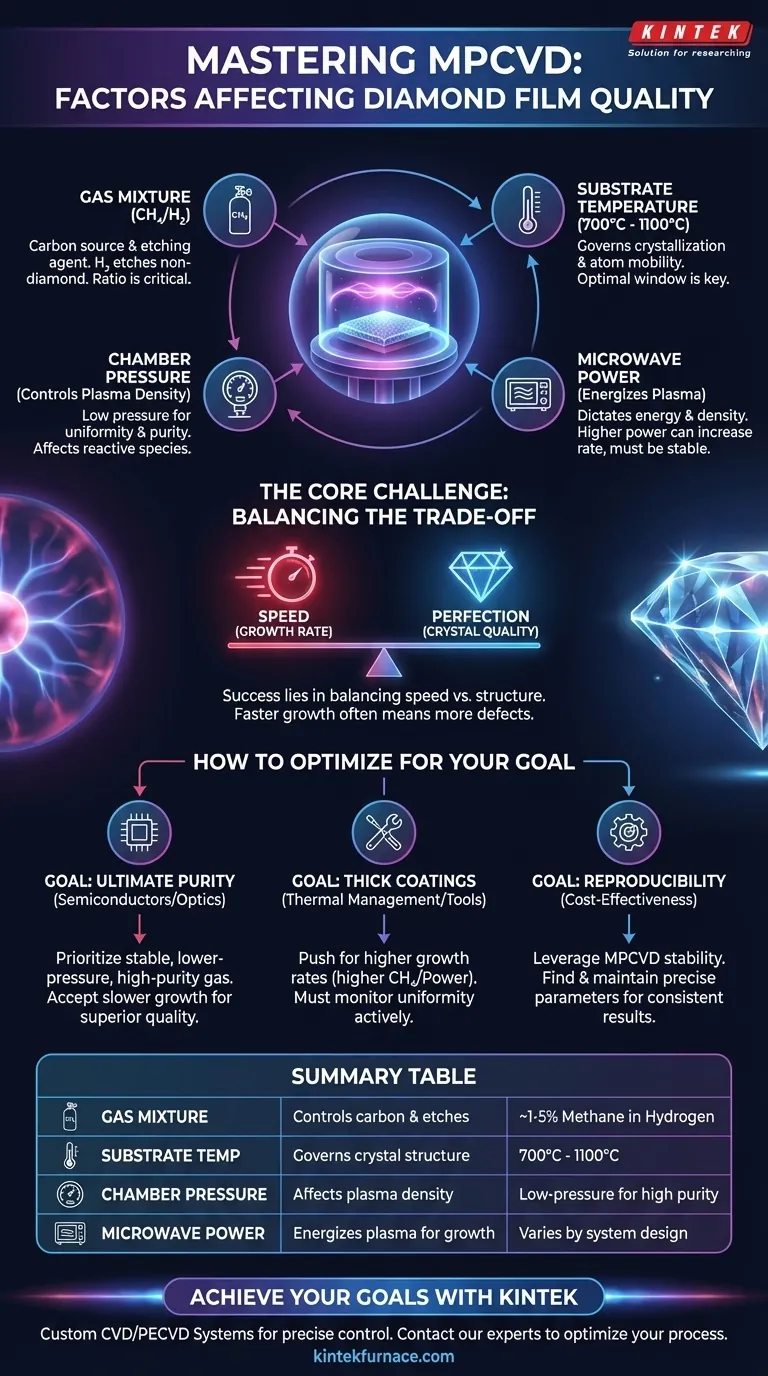

Kurz gesagt: Die Qualität eines mittels Mikrowellenplasma-CVD (MPCVD) hergestellten Diamantfilms wird durch vier Hauptfaktoren bestimmt: das Gasgemisch, den Kammerdruck, die Substrattemperatur und die Mikrowellenleistung. Die präzise und stabile Steuerung dieser voneinander abhängigen Parameter ist die Grundlage für das Wachstum hochwertiger, gleichmäßiger Diamantfilme, die für fortschrittliche Anwendungen geeignet sind.

Die Kernherausforderung bei der Herstellung von hochwertigen Diamantfilmen besteht nicht nur darin, die steuernden Faktoren zu kennen, sondern auch ihr Zusammenspiel zu beherrschen. Der Erfolg liegt in der Balance des grundlegenden Kompromisses zwischen der Geschwindigkeit des Diamantwachstums und der Perfektion seiner Kristallstruktur.

Die Kernparameter des MPCVD-Diamantwachstums

Um ein gewünschtes Ergebnis zu erzielen, müssen Sie verstehen, wie jede Prozessvariable die endgültige Schicht beeinflusst. Diese Parameter arbeiten nicht isoliert; die Anpassung eines Parameters erfordert oft eine Kompensation durch einen anderen.

Das Gasgemisch: Kohlenstoffquelle und Ätzmittel

Der Prozess verwendet typischerweise ein Gemisch aus einer Kohlenstoffquellen-Gas (wie Methan, CH₄) und einem großen Überschuss an Wasserstoff (H₂).

Der Wasserstoff ist nicht nur ein Trägergas. Er spielt eine aktive Rolle, indem er selektiv nicht-diamantartige Kohlenstoffphasen (wie Graphit) wegätzt und so sicherstellt, dass sich vorwiegend die stabilere Diamantkristallstruktur auf dem Substrat bildet. Das Verhältnis von Methan zu Wasserstoff ist daher ein entscheidender Hebel zur Steuerung der Qualität.

Substrattemperatur: Die Grundlage für die Kristallisation

Die Temperatur des Substrats, die typischerweise zwischen 700 °C und 1100 °C liegt, steuert direkt die Oberflächenchemie und die Atommobilität.

Ein optimales Temperaturfenster ist erforderlich, damit sich die Kohlenstoffspezies in das Diamantgitter anordnen können. Ist die Temperatur zu niedrig, ist das Wachstum langsam und kann amorph sein. Ist sie zu hoch, kann die Bildung von Nicht-Diamant-Kohlenstoff zunehmen, was die Qualität des Films beeinträchtigt.

Kammerdruck: Steuerung der Plasmadichte

Der Druck in der Abscheidungskammer beeinflusst die Dichte des Plasmas und die mittlere freie Weglänge der reaktiven Spezies.

Höhere Drücke können die Konzentration aktiver Radikale erhöhen und so die Wachstumsrate beschleunigen. Die Aufrechterhaltung einer stabilen, Niederdruckumgebung ist jedoch oft der Schlüssel zur Erzeugung eines homogenen Plasmas und damit eines gleichmäßigeren und reineren Films.

Mikrowellenleistung: Energieversorgung des Plasmas

Die Mikrowellenleistung bestimmt die Energie und Dichte des Plasmas. Die Leistung muss ausreichen, um die Wasserstoff- und Methanmoleküle effektiv in die für das Diamantwachstum erforderlichen reaktiven atomaren Spezies zu dissoziieren.

Höhere Leistungsstufen können die Plasmadichte erhöhen und zu schnelleren Wachstumsraten führen. Stabilität ist jedoch von größter Bedeutung. Der Vorteil der MPCVD-Methode liegt in ihrer Fähigkeit, ein stabiles, hochdichtes Plasma ohne direkten Elektrodenkontakt zu erzeugen, wodurch die Filmkontamination minimiert wird.

Die kritischen Kompromisse verstehen

Die Herstellung von Diamantfilmen ist ein Balanceakt. Das Streben nach einem Attribut, wie z. B. Geschwindigkeit, geht oft auf Kosten eines anderen, wie z. B. Reinheit.

Wachstumsrate vs. Kristallqualität

Dies ist der bedeutendste Kompromiss bei der Diamantsynthese. Bedingungen, die sehr hohe Wachstumsraten begünstigen (z. B. höhere Methankonzentration oder Druck), führen oft zu einer höheren Dichte an Defekten und Verunreinigungen im Kristallgitter.

Für hochpräzise Anwendungen wie Halbleiter oder Optik ist ein langsamerer, kontrollierterer Wachstumsprozess erforderlich, um die erforderliche geringe Defektdichte und hohe Reinheit zu erreichen. Schneller wachsende Filme sind oft weniger homogen und können auf kleinere Flächen beschränkt sein.

Reinheit vs. Prozesskomplexität

Die hochwertigsten Filme, die für Leistungshalbleiter und fortschrittliche optische Komponenten benötigt werden, erfordern eine außergewöhnliche Reinheit. Dies geht über die Prozessgase hinaus.

Es erfordert die Verwendung hochreiner Rohmaterialien und ein hochzuverlässiges, dichtes Vakuumsystem, um eine Kontamination durch atmosphärische Gase wie Stickstoff zu verhindern. Dies erhöht die Komplexität und die Kosten, ist aber unerlässlich, um Spitzenleistungseigenschaften wie hohe Wärmeleitfähigkeit und geringe dielektrische Verluste zu erzielen.

So optimieren Sie für Ihr Ziel

Ihre spezifische Anwendung bestimmt, wie Sie diese Parameter ausbalancieren sollten. Es gibt kein einzelnes „bestes“ Rezept, sondern nur ein Rezept, das für Ihr Ziel am besten geeignet ist.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit für Halbleiter oder Optik liegt: Priorisieren Sie einen stabilen Prozess bei niedrigerem Druck mit einem hochreinen Gasgemisch und einem robusten Vakuumsystem. Akzeptieren Sie eine langsamere Wachstumsrate als notwendigen Kompromiss für überlegene Kristallqualität und geringe Defektdichte.

- Wenn Ihr Hauptaugenmerk auf dicken Beschichtungen für das Wärmemanagement oder Werkzeuge liegt: Sie können höhere Wachstumsraten anstreben, indem Sie die Methankonzentration oder die Mikrowellenleistung sorgfältig erhöhen. Sie müssen jedoch die Filmhomogenität aktiv überwachen, z. B. mittels Raman-Spektroskopie, um sicherzustellen, dass die Qualität Ihren erforderlichen Schwellenwert nicht unterschreitet.

- Wenn Ihr Hauptaugenmerk auf Reproduzierbarkeit und Kosteneffizienz liegt: Nutzen Sie die inhärente Stabilität des MPCVD-Prozesses. Sobald Sie einen Parametersatz gefunden haben, der Ihren Anforderungen entspricht, konzentrieren Sie sich darauf, diesen präzise beizubehalten, um konsistente, wiederholbare Ergebnisse von Lauf zu Lauf zu gewährleisten.

Die Beherrschung von MPCVD bedeutet, dieses System von Variablen methodisch zu steuern, um konsistent Diamant herzustellen, der auf Ihre spezifischen Bedürfnisse zugeschnitten ist.

Zusammenfassungstabelle:

| Parameter | Wichtiger Einfluss auf den Diamantfilm | Typischer Bereich/Beispiel |

|---|---|---|

| Gasgemisch (CH₄/H₂) | Steuert die Kohlenstoffzufuhr und ätzt Nicht-Diamantphasen | ~1-5% Methan in Wasserstoff |

| Substrattemperatur | Bestimmt die Kristallstruktur und Atommobilität | 700°C - 1100°C |

| Kammerdruck | Beeinflusst die Plasmadichte und Filmhomogenität | Niedriger Druck für hohe Reinheit |

| Mikrowellenleistung | Versorgt das Plasma mit Energie für Wachstumsrate & Stabilität | Variiert je nach Systemdesign |

Erreichen Sie Ihre spezifischen Diamantfilmziele mit KINTEK

Ob Ihre Anwendung höchste Reinheit für Halbleiter, dicke Beschichtungen für das Wärmemanagement oder kosteneffiziente Reproduzierbarkeit erfordert, die Beherrschung des empfindlichen Gleichgewichts der MPCVD-Parameter ist unerlässlich.

KINTEK nutzt hervorragende F&E und die eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich robuster CVD/PECVD-Systeme, die für präzise Steuerung ausgelegt sind. Unsere starke Fähigkeit zur Tiefenanpassung ermöglicht es uns, Systeme auf Ihre einzigartigen experimentellen Anforderungen zuzuschneiden und Ihnen dabei zu helfen, den Kompromiss zwischen Wachstumsrate und Kristallqualität zu optimieren.

Lassen Sie uns besprechen, wie wir Sie dabei unterstützen können, konsistent hochwertige Diamantfilme herzustellen.

Kontaktieren Sie noch heute unsere Experten, um eine Lösung zu finden, die auf Ihren Erfolg zugeschnitten ist.

Visuelle Anleitung

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Was sind die operativen Vorteile der Verwendung eines CVD-Rohrofen?

- Was sind die praktischen Anwendungen von Gate-Medien, die durch CVD-Rohröfen hergestellt werden? Erschließen Sie fortschrittliche Elektronik und mehr

- Was sind die Vorteile von CVD-Rohrofen-Sinteranlagen? Erzielen Sie überlegene Materialkontrolle und Reinheit

- Wie lautet der Prozess zur Synthese von Übergangsmetalldichalkogeniden (TMDs) mithilfe von CVD-Rohröfen? Beherrschen Sie das Wachstum hochwertiger Dünnschichten