Die Erhöhung des Drucks des Abschreckgases verbessert direkt die Kühlleistung des Systems, indem sie die Gasdichte und die volumetrische Wärmekapazität erhöht. Dadurch kann das Gas pro Zeiteinheit deutlich mehr Wärme vom Werkstück aufnehmen und abführen, was zu einer schnelleren Gesamtabkühlrate und einer gleichmäßigeren Härtetiefe führt.

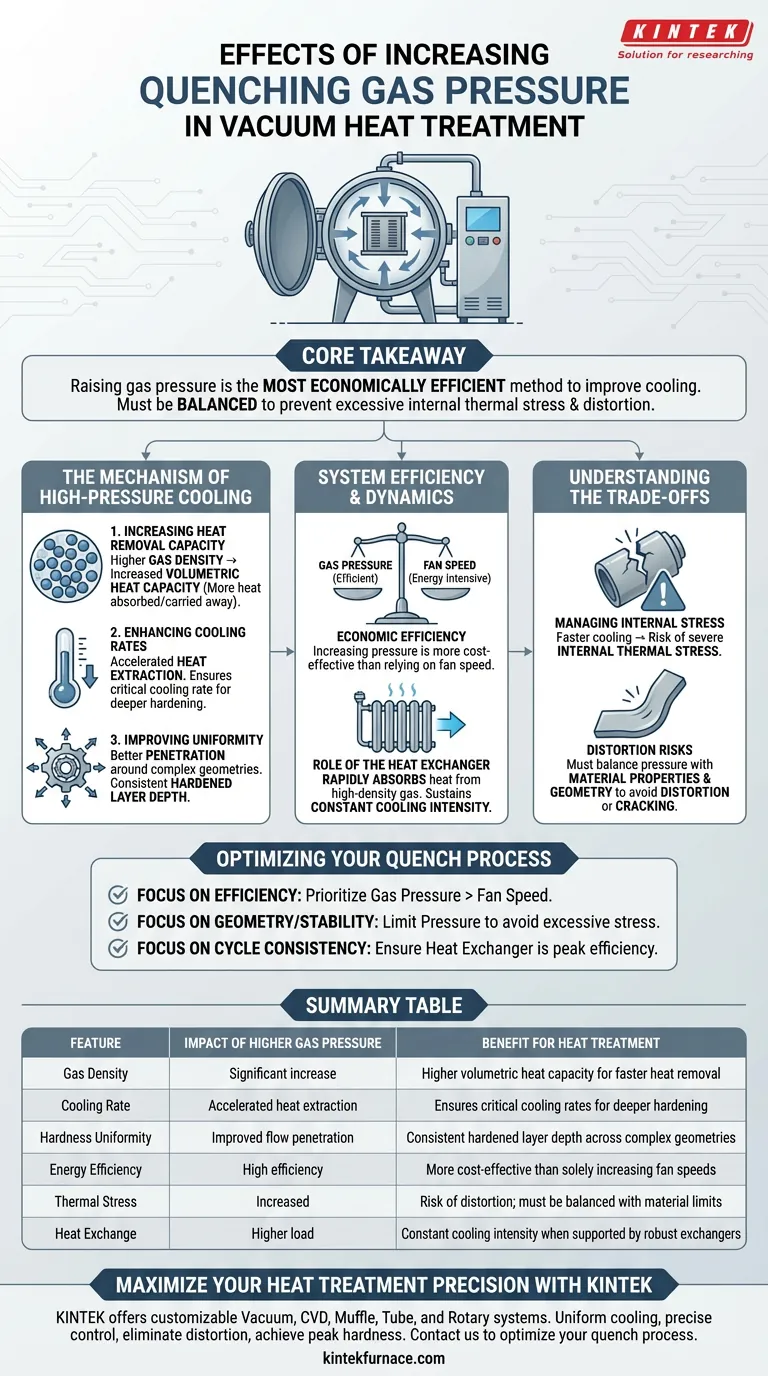

Kernbotschaft Die Erhöhung des Gasdrucks ist die wirtschaftlichste Methode zur Verbesserung der Kühlleistung im Vergleich zur Erhöhung der Lüftergeschwindigkeit. Diese erhöhte Intensität muss jedoch sorgfältig abgewogen werden, um übermäßige interne thermische Spannungen zu vermeiden, die das Werkstück beschädigen könnten.

Der Mechanismus der Hochdruckkühlung

Erhöhung der Wärmeabfuhrkapazität

Die primäre physikalische Veränderung, die durch höheren Druck angetrieben wird, ist eine Erhöhung der Gasdichte.

Mit zunehmender Dichte steigt die volumetrische Wärmekapazität des Abschreckmediums. Das bedeutet, dass für jeden Kubikmeter Gas, der über die heißen Teile strömt, eine größere Menge thermischer Energie aufgenommen und abgeführt werden kann.

Verbesserung der Kühlraten

Da das Gas mehr Wärme transportieren kann, beschleunigt sich die Gesamtabkühlrate der Charge erheblich.

Diese schnelle Wärmeextraktion ist entscheidend für Materialien, die eine schnelle Abschreckung benötigen, um die Mikrostruktur korrekt umzuwandeln. Sie stellt sicher, dass die kritische Kühlrate nicht nur an der Oberfläche, sondern auch tiefer im Teil erreicht wird.

Verbesserung der Gleichmäßigkeit

Höherer Druck erleichtert die bessere Durchdringung und den Fluss um komplexe Geometrien herum.

Dies fördert eine gleichmäßigere Härtetiefe über das gesamte Werkstück. Konsistenz in der gehärteten Schicht führt direkt zu vorhersagbarer mechanischer Leistung und Haltbarkeit des behandelten Teils.

Systemeffizienz und Dynamik

Wirtschaftlichkeit vs. Lüftergeschwindigkeit

Um die Kühlleistung zu verbessern, haben die Bediener im Allgemeinen zwei Stellschrauben: Erhöhung der Lüftergeschwindigkeit oder Erhöhung des Gasdrucks.

Forschungsergebnisse deuten darauf hin, dass die Erhöhung des Gasdrucks wirtschaftlicher ist als die alleinige Abhängigkeit von höheren Lüftergeschwindigkeiten. Um den gleichen Kühleffekt allein durch die Lüftergeschwindigkeit zu erzielen, ist oft ein unverhältnismäßiger Energieverbrauch im Vergleich zur Druckbeaufschlagung erforderlich.

Die Rolle des Wärmetauschers

Die Vorteile des hohen Drucks hängen stark von der Fähigkeit des Systems ab, die Wärme abzuführen, sobald sie vom Werkstück entfernt wurde.

Der Wärmetauscher muss die vom hochdichten Gas transportierte Wärme schnell aufnehmen. Er stellt sicher, dass das in die Ofenkammer zurückströmende Gas bei einer niedrigen Anfangstemperatur bleibt und während des gesamten Zyklus eine konstante Kühlintensität aufrechterhält.

Verständnis der Kompromisse

Management interner Spannungen

Während eine schnellere Abkühlung im Allgemeinen für die Härte erwünscht ist, birgt sie ein erhebliches Risiko.

Übermäßige Kühlraten, die durch sehr hohen Druck verursacht werden, können schwere interne thermische Spannungen in den Werkstücken erzeugen.

Verzerrungsrisiken

Wenn der Druck nicht auf die Materialeigenschaften und die Geometrie des Teils abgestimmt ist, können diese Spannungen zu Verzerrungen oder sogar Rissen führen.

Ziel ist es, den maximalen Druck zu finden, der die erforderlichen metallurgischen Eigenschaften erzielt, ohne die strukturellen Grenzen des Teils während des thermischen Schocks des Abschreckens zu überschreiten.

Optimierung Ihres Abschreckprozesses

Um Ihr Vakuum-Hochdruck-Gasabschrecksystem effektiv zu verwalten, stimmen Sie Ihre Druckeinstellungen auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Priorisieren Sie die Erhöhung des Gasdrucks gegenüber der Lüftergeschwindigkeit, um die Kühlleistung bei besserer Energiewirtschaft zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Bauteilgeometrie und -stabilität liegt: Begrenzen Sie den Druck auf ein Niveau, das die Härte erreicht, ohne übermäßige thermische Spannungen zu induzieren, die zu Verzug führen.

- Wenn Ihr Hauptaugenmerk auf Zykluskonsistenz liegt: Stellen Sie sicher, dass Ihr Wärmetauscher mit maximaler Effizienz arbeitet, um die durch den höheren Druck bereitgestellte Kühlintensität aufrechtzuerhalten.

Die Optimierung liegt an der Schnittstelle zwischen maximaler Kühlgeschwindigkeit und minimaler Bauteilverformung.

Zusammenfassungstabelle:

| Merkmal | Auswirkung höherer Gasdruck | Nutzen für die Wärmebehandlung |

|---|---|---|

| Gasdichte | Deutliche Erhöhung | Höhere volumetrische Wärmekapazität für schnellere Wärmeabfuhr |

| Kühlrate | Beschleunigte Wärmeextraktion | Stellt kritische Kühlraten für tiefere Härtung sicher |

| Härtegleichmäßigkeit | Verbesserte Flussdurchdringung | Gleichmäßige Härtetiefe über komplexe Geometrien |

| Energieeffizienz | Hohe Effizienz | Kostengünstiger als alleinige Erhöhung der Lüftergeschwindigkeiten |

| Thermische Spannung | Erhöht | Risiko von Verzug; muss mit Materialgrenzen abgeglichen werden |

| Wärmeaustausch | Höhere Belastung | Konstante Kühlintensität, wenn durch robuste Wärmetauscher unterstützt |

Maximieren Sie Ihre Präzision bei der Wärmebehandlung mit KINTEK

Lassen Sie nicht zu, dass ineffiziente Kühlung die Integrität Ihres Materials beeinträchtigt. Gestützt auf erstklassige F&E und Fertigung bietet KINTEK hochmoderne Vakuum-, CVD-, Muffel-, Röhren- und Drehsysteme, die alle vollständig an Ihre spezifischen Hochdruck-Gasabschreckanforderungen angepasst werden können. Ob Sie komplexe Luft- und Raumfahrtkomponenten oder Industrowerkzeuge behandeln, unsere Hochtemperaturöfen bieten die gleichmäßige Kühlung und präzise Kontrolle, die erforderlich sind, um Verzug zu eliminieren und gleichzeitig Spitzenhärte zu erreichen.

Bereit, Ihren Abschreckprozess zu optimieren? Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere maßgeschneiderten Lösungen Ihre Labor- oder Produktionsleistung verbessern können.

Visuelle Anleitung

Referenzen

- Zaiyong Ma, Jingbo Ma. Research on the uniformity of cooling of gear ring parts under vacuum high-pressure gas quenching. DOI: 10.1088/1742-6596/3080/1/012130

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was ist die technische Bedeutung der Kontrolle der Vakuumleckrate? Gewährleistung von thermischer Stabilität und Reinheit

- Welche Vorteile bietet ein Vakuum-Abschreckofen bei der Werkzeugherstellung? Höchste Härte und Präzision erzielen

- Was sind die Hauptmerkmale eines hochwertigen Vakuum-Wärmebehandlungsofens? Sorgen Sie für überragende Präzision bei der Wärmebehandlung

- Warum ist ein Vakuumtrockenschrank bei der Herstellung von TiOx@C-Vorläufern notwendig? Verbesserung der strukturellen Integrität von Materialien

- Wie verbessert ein Vakuumlötöfen das Aushärten von 17-4PH? Präzise Mikrostruktur & überlegene Oberflächenintegrität

- Welche Ofentechnologie wird für das Sintern bei höheren Temperaturen benötigt? Wählen Sie Vakuum- oder Raupenbandöfen für optimale Ergebnisse

- Wie funktioniert der Evakuierungsprozess in einem Vakuumofen? Erreichen Sie eine präzise metallurgische Kontrolle

- Welche kritischen Prozessumgebungen bietet ein Hochvakuumofen für Bornitrid? Erreichen Sie überlegene Verdichtung