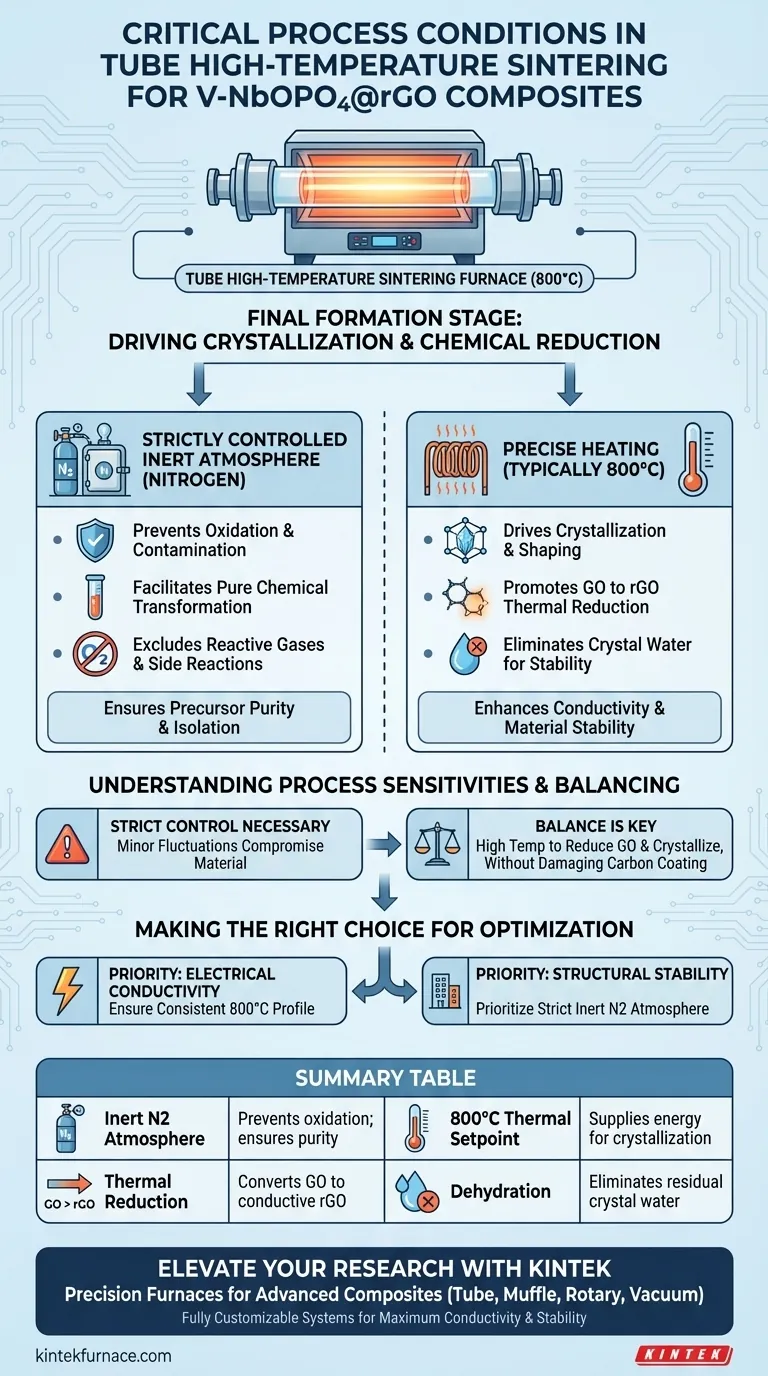

Der Hochtemperatur-Sinterrohrofen schafft eine kritische Prozessumgebung, die durch eine streng kontrollierte inerte Stickstoffatmosphäre und präzise Erwärmung, typischerweise bei 800°C, definiert ist. Diese Bedingungen sind notwendig, um den Vorläufer zu kristallisieren, Graphenoxid (GO) thermisch zu reduziertem leitfähigem Graphenoxid (rGO) zu reduzieren und Kristallwasser aus der V-NbOPO4@rGO-Struktur zu entfernen.

Durch die Aufrechterhaltung einer präzisen inerten Umgebung bei hoher Hitze treibt der Ofen gleichzeitig die strukturelle Kristallisation und die chemische Reduktion voran. Diese duale Wirkung wandelt Rohvorläufer in einen hochleitfähigen, stabilen Verbundstoff um, der frei von Feuchtigkeit ist und für die Leistung fortschrittlicher Materialien unerlässlich ist.

Die Rolle der inerten Atmosphäre

Streng kontrollierte Stickstoffumgebung

Der Ofen nutzt eine Stickstoffatmosphäre, um während des Sinterprozesses eine inerte Umgebung zu schaffen. Dies verhindert, dass externe Verunreinigungen oder Sauerstoff die chemische Bildung des Verbundstoffs beeinträchtigen.

Erleichterung chemischer Transformationen

Durch den Ausschluss reaktiver Gase ermöglicht die Stickstoffatmosphäre, dass die internen chemischen Veränderungen ohne Nebenreaktionen ablaufen. Diese Isolation ist entscheidend für die Reinheit des endgültigen V-NbOPO4@rGO-Verbundstoffs.

Thermische Mechanismen bei 800°C

Förderung von Kristallisation und Formgebung

Bei Temperaturen wie 800°C liefert der Ofen die notwendige Energie, um die atomare Struktur des Vorläufers zu organisieren. Diese Wärmebehandlung ermöglicht es dem Material, richtig zu kristallisieren und seine endgültige, definierte Form anzunehmen.

Verbesserung der elektrischen Leitfähigkeit

Die Hochtemperaturumgebung fördert die thermische Reduktion von Graphenoxid (GO). Während GO in reduziertes Graphenoxid (rGO) umgewandelt wird, steigt die elektrische Leitfähigkeit des Materials erheblich an.

Stabilisierung der Verbindung

Der Sinterprozess gewährleistet die vollständige Entfernung von Kristallwasser aus der Struktur. Die Entfernung dieser Feuchtigkeit ist unerlässlich, um einen stabilen, Vanadium-dotierten Niobphosphat-kohlenstoffbeschichteten Verbundstoff zu schaffen, der sich im Laufe der Zeit nicht abbaut.

Verständnis von Prozessempfindlichkeiten

Die Notwendigkeit strenger Kontrolle

Der Begriff "streng kontrolliert" bedeutet, dass Abweichungen in der Atmosphäre oder im Temperaturprofil das Material beeinträchtigen können. Selbst geringfügige Schwankungen können die vollständige Reduktion von GO verhindern oder Restfeuchtigkeit im Gitter hinterlassen.

Ausgleich zwischen Reduktion und Struktur

Der Prozess beruht auf einem Gleichgewicht, bei dem die Temperatur hoch genug ist, um GO zu reduzieren und das Phosphat zu kristallisieren, ohne die Kohlenstoffbeschichtung zu beschädigen. Der Sollwert von 800°C ist ein spezifischer Parameter, der ausgewählt wurde, um diesen Kompromiss zu optimieren.

Die richtige Wahl für Ihr Ziel treffen

Um die Synthese von V-NbOPO4@rGO-Verbundstoffen zu optimieren, berücksichtigen Sie Ihre spezifischen Leistungsanforderungen:

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit liegt: Stellen Sie sicher, dass der Ofen ein konsistentes Temperaturprofil von 800°C aufrechterhält, um die thermische Reduktion von GO zu rGO zu maximieren.

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Priorisieren Sie die strenge Kontrolle der inerten Stickstoffatmosphäre, um eine reine Kristallisation und die vollständige Entfernung von Kristallwasser zu ermöglichen.

Eine präzise Kontrolle sowohl der Atmosphäre als auch der Temperatur ist der einzige Weg, um einen stabilen, leitfähigen und leistungsstarken Endverbundstoff zu gewährleisten.

Zusammenfassungstabelle:

| Prozessparameter | Rolle bei der Bildung von V-NbOPO4@rGO |

|---|---|

| Inerte Stickstoffatmosphäre | Verhindert Oxidation; gewährleistet Vorläuferreinheit und chemische Isolation |

| Thermischer Sollwert von 800°C | Liefert Energie für Kristallisation und Organisation der atomaren Struktur |

| Thermische Reduktion | Wandelt Graphenoxid (GO) in leitfähiges rGO für bessere elektrische Leistung um |

| Dehydratisierung | Entfernt restliches Kristallwasser, um langfristige Stabilität der Verbindung zu gewährleisten |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision ist nicht verhandelbar, wenn es um die Synthese fortschrittlicher Verbundstoffe wie V-NbOPO4@rGO geht. Mit fachmännischer F&E und Weltklasse-Fertigung bietet KINTEK Hochleistungs-Rohr-, Muffel-, Dreh- und Vakuumöfen, die entwickelt wurden, um die strengsten Prozessempfindlichkeiten zu erfüllen.

Ob Sie präzise thermische Profile von 800°C oder streng kontrollierte inerte Umgebungen benötigen, unsere Systeme sind vollständig an Ihre einzigartigen Laboranforderungen anpassbar. Erzielen Sie noch heute maximale Leitfähigkeit und strukturelle Stabilität in Ihren Materialien.

Kontaktieren Sie KINTEK für eine kundenspezifische Lösung

Visuelle Anleitung

Referenzen

- Zhongteng Chen, Zhipeng Sun. Tuning the Electronic Structure of Niobium Oxyphosphate/Reduced Graphene Oxide Composites by Vanadium‐Doping for High‐Performance Na<sup>+</sup> Storage Application. DOI: 10.1002/cnl2.70010

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Arten von Produktionsprozessen profitieren von der thermischen Gleichmäßigkeit von Rohröfen? Steigern Sie die Präzision bei der Materialverarbeitung

- Welche Einschränkungen haben Rohröfen beim Umgang mit größeren Proben? Überwindung von Größen- und Wärmeübertragungsproblemen

- Was ist die Hauptfunktion eines horizontalen Rohrofens bei der Simulation des Oxidationsverhaltens von warmgewalztem Stahl?

- Welche Atmosphärentypen können in einem Drehrohrofen verwendet werden? Optimieren Sie Ihre Materialverarbeitung mit präziser Steuerung

- Wie stellt ein Hochtemperatur-Rohrofen die Leistung von Magnesiumlegierung-Gerüsten sicher? Experte für Sinterleitfaden

- Welche Rolle spielt ein Laborrohr-Muffelofen im Karbonisierungsprozess von porösen Kohlenstoffpartikeln? Experten-Einblicke

- Wie nutzt der Schmelzdiffusionsprozess für Te1S7 Rohröfen? Erreichen einer hochpräzisen molekularen Einschließung

- Wie beeinflusst ein Rohrofen mit programmierbarer Temperaturregelung das katalytische Cracken von Gasöl? Optimieren Sie Ihre Ausbeute