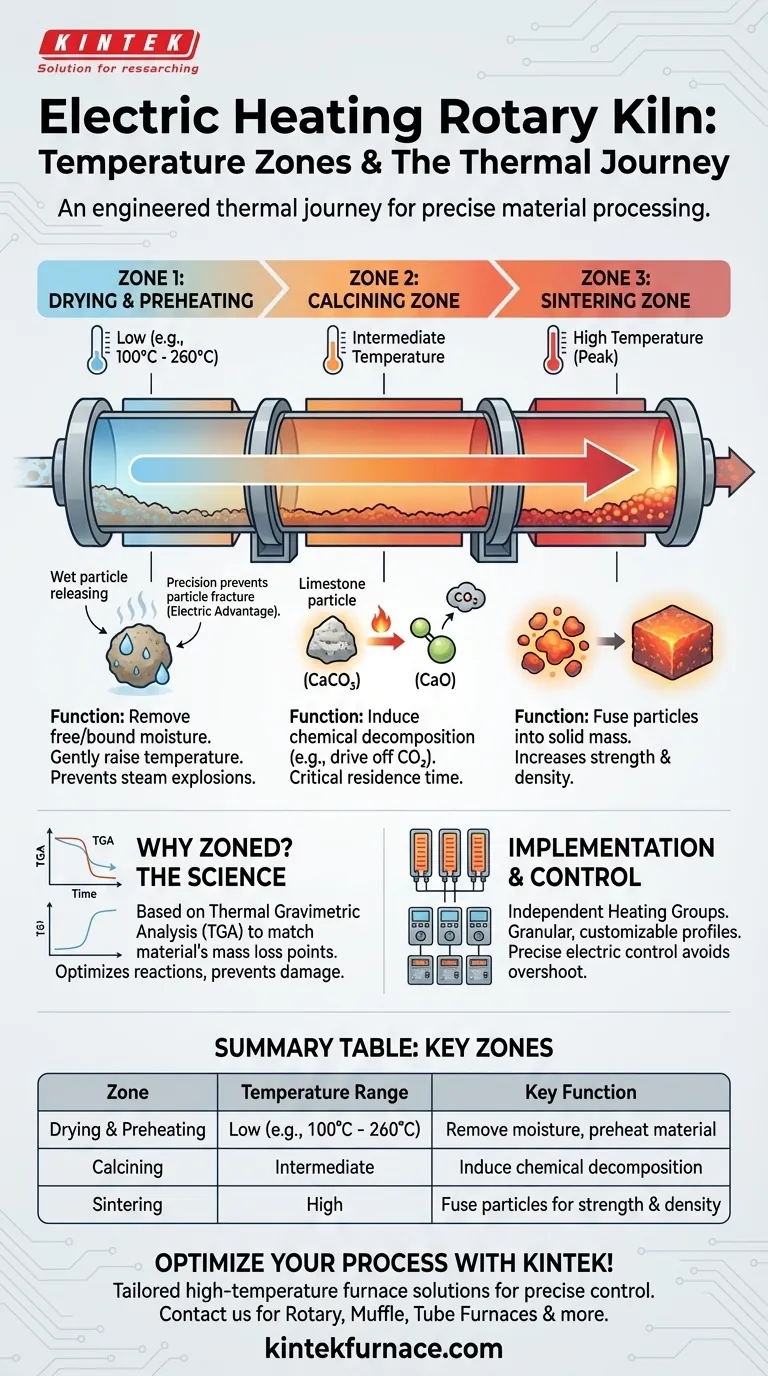

In einem elektrisch beheizten Drehrohrofen durchläuft das Material eine Reihe unterschiedlicher Temperaturzonen, die jeweils für die Ausführung spezifischer Prozessschritte konzipiert sind. Diese werden am häufigsten als Trocknungs- und Vorwärmzone, Kalzinierungszone und Hochtemperatur-Sinterzone kategorisiert. Jede dieser Hauptzonen kann weiter in mehrere, unabhängig steuerbare Heizelemente unterteilt werden, um ein präzises Temperaturprofil entlang der Länge des Ofens zu erzeugen.

Das Kernprinzip besteht nicht nur darin, das Material zu erhitzen, sondern es einer sorgfältig konstruierten thermischen Reise auszusetzen. Jede Zone erfüllt eine bestimmte physikalische oder chemische Funktion, von der Entfernung von Feuchtigkeit bis zur grundlegenden Veränderung der Materialstruktur.

Der Zweck der Zonenheizung

Der Hauptvorteil eines elektrischen Drehrohrofens ist seine Fähigkeit zur präzisen Temperaturregelung. Diese Präzision wird genutzt, indem der Ofen in verschiedene Zonen unterteilt wird, wodurch ein Temperaturgradient entsteht, der auf das zu verarbeitende Material zugeschnitten ist.

Warum ein Temperaturprofil entscheidend ist

Unterschiedliche thermische Reaktionen treten bei unterschiedlichen Temperaturen auf. Die bloße Aussetzung eines Materials gegenüber einer einzigen, hohen Temperatur kann ineffizient und zerstörerisch sein.

Ein Zonenansatz ermöglicht die Optimierung des Prozesses. Beispielsweise muss freies Wasser schonend verdampft werden, bevor das Material der extremen Hitze ausgesetzt wird, die für chemische Veränderungen erforderlich ist.

Abstimmung der Zonen auf das Material

Die ideale Temperatur für jede Zone ist keine Vermutung. Sie wird wissenschaftlich bestimmt, oft durch Methoden wie die Thermische Gravimetrische Analyse (TGA).

TGA identifiziert die genauen Temperaturen, bei denen ein Material an Masse verliert. Diese Daten zeigen, wann Wasser verdampft (z. B. 100 °C - 260 °C), wann organische Verbindungen verbrennen oder wann chemische Zersetzungen stattfinden, sodass Ingenieure die Ofenzonen entsprechend programmieren können.

Aufschlüsselung der Kern-Temperaturzonen

Obwohl die genaue Anzahl der Zonen variieren kann, sind sie so konzipiert, dass sie drei Hauptfunktionen nacheinander erfüllen, während das Material durch den rotierenden Zylinder wandert.

Zone 1: Trocknung und Vorwärmung

Diese anfängliche Zone hat zwei Ziele: die Entfernung von freiem oder chemisch gebundenem Wasser und die schrittweise Erhöhung der Materialtemperatur, um es für die nächste Stufe vorzubereiten.

Die Temperaturen sind hier relativ niedrig und müssen mit hoher Präzision geregelt werden, um Dampfexplosionen innerhalb der Materialpartikel zu verhindern, die zu deren Bruch führen könnten. Dies ist ein Bereich, in dem elektrische Öfen besser abschneiden als weniger präzise gasbefeuerte Systeme.

Zone 2: Kalzinierungszone

In dieser Zwischenzone wird die Temperatur deutlich erhöht, um chemische Veränderungen herbeizuführen. Kalzinierung bezieht sich auf die thermische Zersetzung eines Materials, oft durch die Abgabe von Kohlendioxid oder anderen flüchtigen Bestandteilen.

Ein klassisches Beispiel ist die Umwandlung von Kalkstein (CaCO₃) in Kalk (CaO) durch Abspaltung von CO₂. Die Genauigkeit der Temperatur und die Verweildauer des Materials in dieser Zone sind entscheidend für den Erfolg der Reaktion.

Zone 3: Sinterzone

Dies ist der heißeste Abschnitt des Ofens und arbeitet oft bei sehr hohen Temperaturen. Das Ziel des Sinterns ist es, die Partikel des Materials zu einem festen, zusammenhängenden Körper zu verschmelzen, ohne es vollständig zu schmelzen.

Dieser Prozess erhöht die Festigkeit und Dichte des Materials. Die Erzielung einer gleichmäßigen, stabilen Temperatur in dieser gesamten Zone ist unerlässlich für die Herstellung eines Endprodukts mit konsistenten Eigenschaften. Oft wird eine Übergangszone verwendet, um die Temperatur zwischen der Kalzinierungs- und Sinterstufe sanft anzusteigen.

Wie Zonen physikalisch umgesetzt werden

Das Konzept der „Zonen“ wird durch die physikalische Konstruktion und Steuerung des Heizsystems des Ofens realisiert.

Unabhängige Heizgruppen

Die Heizelemente des Ofens, ob es sich um Metalllegierungen oder Siliziumkarbidstäbe handelt, sind entlang des Zylinders in separaten Gruppen angeordnet.

Jede Gruppe ist an ihren eigenen Temperaturregler angeschlossen. Ein Ofen kann vier, acht oder mehr dieser separat einstellbaren Zonen haben, was ein hochgradig granuläres und anpassbares Temperaturprofil von Ende zu Ende ermöglicht.

Der Vorteil der elektrischen Steuerung

Die Fähigkeit, jede Zone unabhängig voneinander zu steuern, bietet ein Maß an Kontrolle, das mit einer einzelnen Flamme in einem gasbefeuerten Ofen schwer zu erreichen ist.

Dies gilt insbesondere für die Niedrigtemperatur-Vorwärm- und Trocknungszonen, wo die präzise, reaktionsschnelle Natur elektrischer Heizelemente das Überschießen von Temperaturen verhindert, das das Material beschädigen könnte.

Anwendung auf Ihren Prozess

Das Verständnis dieser Zonen ermöglicht es Ihnen, die Fähigkeit des Ofens auf Ihr spezifisches Materialverarbeitungsziel abzustimmen.

- Wenn Ihr Hauptaugenmerk auf dem Trocknen liegt: Investieren Sie in ein System mit hervorragender Niedertemperaturregelung und mehreren Segmenten in der Vorwärmzone.

- Wenn Ihr Hauptaugenmerk auf der Kalzinierung liegt: Die Temperaturuniformität der Kalzinierungszone und die Fähigkeit des Ofens, die Verweilzeit des Materials zu steuern, sind Ihre kritischsten Variablen.

- Wenn Ihr Hauptaugenmerk auf dem Sintern liegt: Ihre Priorität liegt in der maximalen Temperaturbewertung des Ofens und seiner Fähigkeit, diese Spitzentemperatur in der letzten Zone mit hoher Stabilität aufrechtzuerhalten.

- Wenn Sie einen neuen Prozess entwickeln: Beginnen Sie mit einer Thermogravimetrischen Analyse (TGA) Ihres Materials, um die erforderliche Temperatur für jede Zone wissenschaftlich zu definieren.

Die Beherrschung des Temperaturprofils über diese Zonen hinweg ist der Schlüssel zur Kontrolle der endgültigen Eigenschaften Ihres verarbeiteten Materials.

Zusammenfassungstabelle:

| Zone | Temperaturbereich | Hauptfunktion |

|---|---|---|

| Trocknung und Vorwärmung | Niedrig (z. B. 100 °C - 260 °C) | Feuchtigkeit entfernen und Material vorwärmen |

| Kalzinierung | Mittel | Chemische Zersetzung induzieren (z. B. CO₂ austreiben) |

| Sintern | Hoch | Partikel für Festigkeit und Dichte verschmelzen |

Optimieren Sie Ihre Materialverarbeitung mit den fortschrittlichen Hochtemperaturofenen von KINTEK! Durch die Nutzung hervorragender F&E und Eigenfertigung bieten wir vielfältigen Laboren maßgeschneiderte Lösungen, darunter Drehrohrofen, Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Temperaturkontrolle, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Prozesseffizienz und Produktqualität verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

Andere fragen auch

- Welche Anwendungen haben Drehrohröfen in der Baustoffindustrie außer Zementklinker? Erläuterung wichtiger Anwendungen

- Was ist das grundlegende Funktionsprinzip eines Drehrohrofens? Beherrschen Sie die Effizienz der industriellen thermischen Verarbeitung

- Was ist ein elektrisch beheizter Drehrohrofen und welche Industrien nutzen ihn? Entdecken Sie Präzisionserhitzung für hochreine Materialien

- Welche Vorteile bieten elektrisch beheizte Drehrohröfen bei der Temperaturregelung? Präzision und Gleichmäßigkeit für überragende Ergebnisse

- Wie wird die Betttiefe in einem Drehrohrofen kontrolliert und warum ist das wichtig? Optimieren Sie die Wärmeübertragung und Effizienz