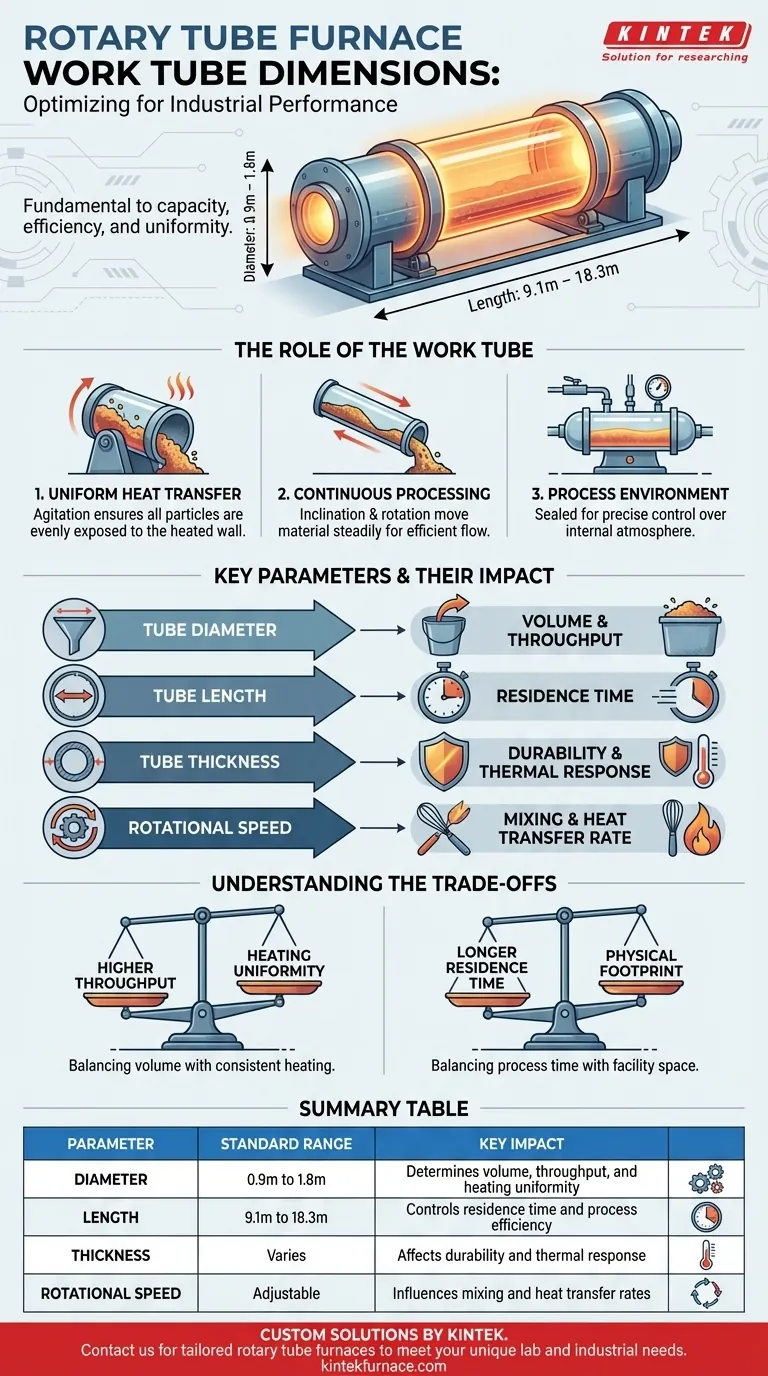

Für industrielle Anwendungen hat die Arbeitstube eines Drehrohrofens typischerweise einen Durchmesser zwischen 0,9 und 1,8 Metern und eine Länge zwischen 9,1 und 18,3 Metern. Diese Abmessungen sind nicht willkürlich; sie sind grundlegend für die Kapazität des Ofens, die Effizienz des Wärmetransfers und die Fähigkeit, Materialien gleichmäßig zu verarbeiten.

Die Größe einer Arbeitstube ist mehr als nur ein Maß für die Kapazität. Es ist eine entscheidende Designwahl, die bestimmt, wie Wärme übertragen wird, wie lange das Material verarbeitet wird und letztendlich die Gleichmäßigkeit und Qualität des Endprodukts.

Die Rolle der Arbeitstube bei der Ofenleistung

Die Arbeitstube ist das Herzstück eines Drehrohrofens. Ihre Abmessungen und Bewegung sind darauf ausgelegt, spezifische Herausforderungen bei der Materialverarbeitung zu lösen.

Gewährleistung eines gleichmäßigen Wärmetransfers

Die zylindrische Form und die langsame Rotation der Tube sind ihre wichtigsten Merkmale. Während sich die Tube dreht, wälzt sie das Material im Inneren ständig um.

Diese als Agitation bezeichnete Maßnahme stellt sicher, dass alle Partikel zyklisch der beheizten Innenwand der Tube ausgesetzt werden, was eine außergewöhnlich gleichmäßige Wärmeverteilung in der gesamten Charge fördert.

Ermöglichung der kontinuierlichen Verarbeitung

Die Tube ist typischerweise in einer leichten Neigung montiert. Diese Neigung bewirkt in Kombination mit der Rotation, dass Material, das in das höhere Ende eingeführt wird, stetig zum unteren Ende transportiert wird.

Dieses Design ermöglicht eine kontinuierliche Chargenverarbeitung und ist daher für Anwendungen wie die Pulververarbeitung äußerst effizient, da manuelle Materialhandhabung minimiert wird.

Einschließen der Prozessumgebung

Die Arbeitstube dient als versiegelter Behälter für die zu verarbeitenden Materialien. Dies ermöglicht eine präzise Kontrolle über die innere Atmosphäre, was für viele chemische Reaktionen und Materialherstellungsanwendungen unerlässlich ist.

Wichtige dimensionale Parameter und ihre Auswirkungen

Die Wahl eines Ofens erfordert das Verständnis dafür, wie jede Dimension Ihren Prozess beeinflusst. Die Standardbereiche bieten eine Basislinie, aber das Zusammenspiel zwischen ihnen ist das, was am meisten zählt.

Tubendurchmesser (0,9 m bis 1,8 m)

Der Durchmesser ist der Hauptfaktor, der das Volumen und den Durchsatz des Ofens bestimmt. Ein größerer Durchmesser kann mehr Material pro Stunde verarbeiten.

Ein breiteres Rohr bedeutet jedoch, dass die Wärme tiefer in das Materialbett eindringen muss, was es schwieriger machen kann, eine perfekte Temperaturgleichmäßigkeit bis zum Kern der Charge zu erreichen.

Rohrlänge (9,1 m bis 18,3 m)

Die Länge des Rohrs bestimmt zusammen mit seiner Drehgeschwindigkeit und seinem Neigungswinkel die Verweilzeit – wie lange das Material im Ofen verbleibt.

Längere Rohre sind für Prozesse erforderlich, die eine langsame Erwärmung, verlängerte Reaktionszeiten oder komplexe Temperaturprofile erfordern, die durch mehrere Heizzonen gesteuert werden.

Rohrdicke

Obwohl es sich nicht um eine Hauptabmessung handelt, ist die Rohrdicke ein Schlüsselparameter, der die Haltbarkeit und das thermische Ansprechverhalten beeinflusst. Eine dickere Wand bietet eine größere strukturelle Integrität, hat aber auch eine höhere thermische Masse, was bedeutet, dass sie langsamer aufheizt und abkühlt.

Drehgeschwindigkeit

Die Drehgeschwindigkeit ist ein Betriebsparameter und keine feste Abmessung, arbeitet aber direkt mit der Größe des Rohrs zusammen. Eine schnellere Drehung erhöht die Durchmischung, verringert jedoch die Zeit, die das Material mit der heißen Wand in Kontakt verbringt, was die Geschwindigkeit des Wärmetransfers beeinflusst.

Die Kompromisse verstehen

Die Auswahl der richtigen Abmessungen für die Arbeitstube beinhaltet das Abwägen konkurrierender Prioritäten. Es gibt nicht die eine „beste“ Größe, sondern nur die beste Größe für ein bestimmtes Ziel.

Durchsatz vs. Heizeffizienz

Ein größerer Durchmesser erhöht den Durchsatz erheblich, birgt jedoch das Risiko einer geringeren Heizeffizienz. Die Erzielung von Temperaturgleichmäßigkeit in einem tiefen Materialbett erfordert eine sorgfältige Optimierung der Drehgeschwindigkeit und der Wärmezufuhr.

Verweilzeit vs. physischer Platzbedarf

Ein sehr langes Rohr bietet eine verlängerte Verweilzeit, was ideal für langsame Reaktionen ist. Dies führt jedoch direkt zu einem sehr großen und teuren physischen Platzbedarf innerhalb einer Anlage.

Materialkompatibilität vs. Kosten

Das Material der Arbeitstube selbst (z. B. Quarz, Aluminiumoxid, Metalllegierungen) muss auf chemische Verträglichkeit und Temperaturbeständigkeit geprüft werden. Hochleistungsmaterialien, die extremen Temperaturen oder korrosiven Atmosphären standhalten können, sind erheblich teurer.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl der Arbeitstubendimensionen sollte von den spezifischen Anforderungen Ihres Materials und Ihrer Prozessziele bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken industriellen Produktion liegt: Priorisieren Sie einen größeren Durchmesser und eine größere Länge, um den Durchsatz zu maximieren, und stellen Sie sicher, dass das Konstruktionsmaterial der Tube robust genug für den Dauerbetrieb ist.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung wärmeempfindlicher Materialien liegt: Ein längeres Rohr, das mit mehreren, unabhängigen Temperaturregelzonen ausgestattet ist, ist erforderlich, um ein präzises Temperaturprofil auszuführen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung perfekter Prozessgleichmäßigkeit liegt: Möglicherweise müssen Sie ein kleineres Durchmesser-zu-Längen-Verhältnis bevorzugen, um sicherzustellen, dass das gesamte Materialbett gleichmäßig erhitzt wird, auch wenn dies den absoluten Durchsatz reduziert.

Das Verständnis dafür, wie diese Abmessungen als System zusammenwirken, versetzt Sie in die Lage, einen Ofen auszuwählen, der für Ihre spezifische Anwendung konsistente und effiziente Ergebnisse liefert.

Zusammenfassungstabelle:

| Parameter | Standardbereich | Wesentliche Auswirkung |

|---|---|---|

| Durchmesser | 0,9 m bis 1,8 m | Bestimmt Volumen, Durchsatz und Heizeffizienz |

| Länge | 9,1 m bis 18,3 m | Steuert die Verweilzeit und die Prozesseffizienz |

| Dicke | Variabel | Beeinflusst Haltbarkeit und thermisches Ansprechverhalten |

| Drehgeschwindigkeit | Einstellbar | Beeinflusst Durchmischung und Wärmetransferraten |

Benötigen Sie einen kundenspezifischen Drehrohrofen, der auf die einzigartigen Bedürfnisse Ihres Labors zugeschnitten ist? Bei KINTEK nutzen wir außergewöhnliche F&E und die hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich Drehrohröfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Ausrichtung auf Ihre experimentellen Anforderungen, wodurch Effizienz und Ergebnisse verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele in der industriellen Verarbeitung unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie ist der Aufbau eines Drehrohrofens gekennzeichnet? Entdecken Sie seine Schlüsselkomponenten und Vorteile

- Was sind die Hauptmerkmale eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit und Kontrolle

- Was sind die Hauptmerkmale von Drehrohrofen hinsichtlich der Wärmebehandlung? Gleichmäßige Erwärmung und hoher Durchsatz erreichen

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung

- Warum ist ein effizienter Wärmetransfer in Schrägrohröfen wichtig? Steigerung der Gleichmäßigkeit und des Durchsatzes