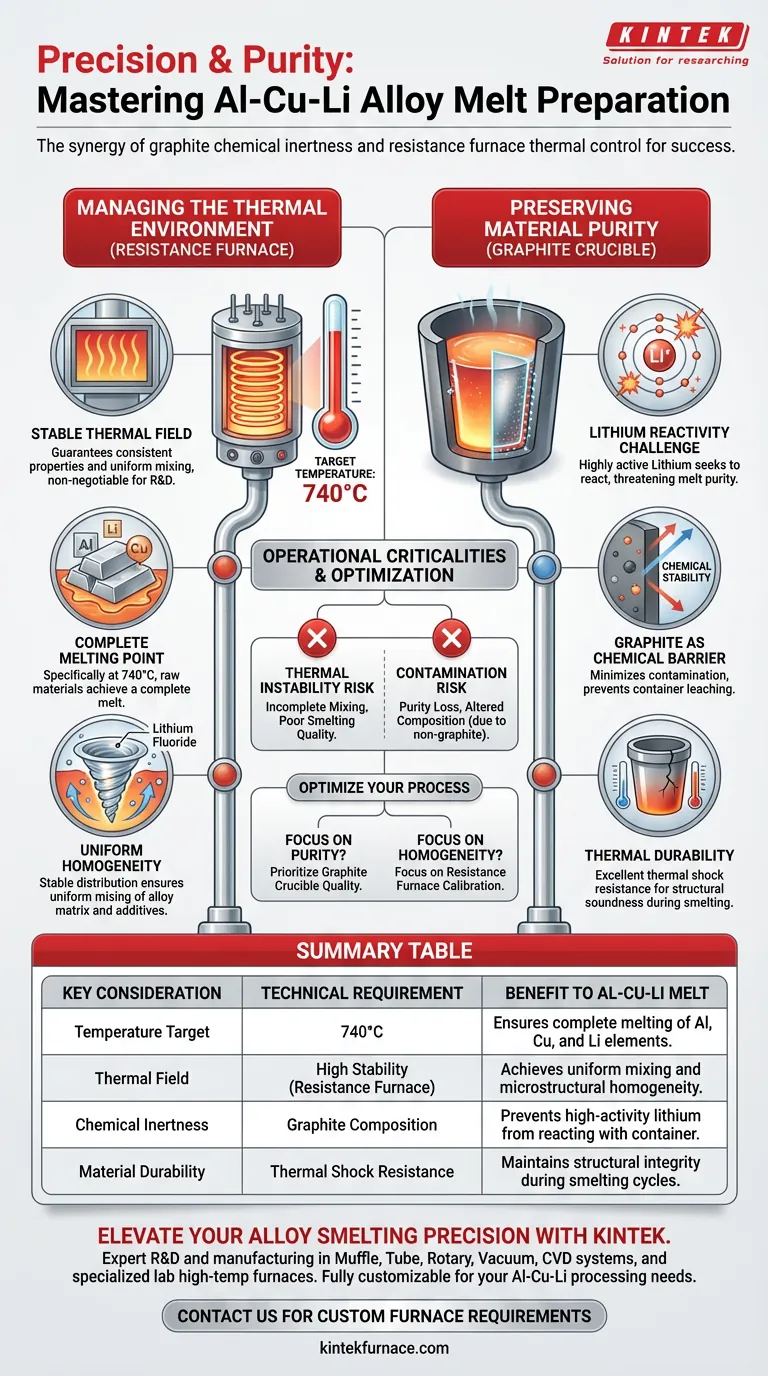

Präzision und Reinheit sind die entscheidenden Anforderungen für den Erfolg. Bei der Vorbereitung von Al-Cu-Li-Legierungsschmelzen besteht Ihre wichtigste Überlegung darin, eine Synergie zwischen der chemischen Inertheit eines Graphittiegels und der präzisen thermischen Kontrolle eines Widerstandsofens zu schaffen. Diese Kombination stellt sicher, dass die Rohmaterialien bei 740 °C vollständig schmelzen, während das hochreaktive Lithium daran gehindert wird, mit dem Behälter zu interagieren, wodurch die beabsichtigte Zusammensetzung der Legierung erhalten bleibt.

Die Kernkenntnis Die Herstellung von Aluminium-Lithium-Legierungen ist ein Kampf gegen Kontamination und Inkonsistenz. Der Industriestandard verwendet einen Widerstandsofen, um ein stabiles Wärmefeld für gleichmäßiges Mischen zu gewährleisten, und verlässt sich gleichzeitig auf die chemische Stabilität von Graphit, um hochaktives Lithium von Verunreinigungen zu isolieren.

Verwaltung der thermischen Umgebung

Um eine hochwertige Schmelze zu erzielen, muss die Heizumgebung stabil und präzise sein. Der Widerstandsofen ist das Werkzeug der Wahl für diesen grundlegenden Gießprozess.

Erreichen einer präzisen Temperaturkontrolle

Der Widerstandsofen bietet ein stabiles Wärmefeld. Diese Konsistenz ist für Forschung und Entwicklung nicht verhandelbar, da Schwankungen die Materialeigenschaften verändern können.

Erreichen des kritischen Schmelzpunkts

Der Prozess erfordert das Erhitzen des Systems auf eine Zieltemperatur von 740 °C. Bei dieser spezifischen Wärmemenge erreichen die metallischen Rohmaterialien – Aluminium, Kupfer und Lithium – eine vollständige Schmelze.

Gewährleistung einer gleichmäßigen Homogenität

Schmelzen allein reicht nicht aus; die Komponenten müssen gleichmäßig verteilt sein. Die stabile Wärmeverteilung des Ofens gewährleistet das gleichmäßige Mischen der Legierungsmatrix und von Zusatzstoffen wie Lithiumfluorid.

Erhaltung der Materialreinheit

Die Einführung von Lithium in Aluminiumlegierungen schafft erhebliche chemische Herausforderungen. Die Wahl des Tiegels ist die primäre Verteidigung gegen Zusammensetzungsabweichungen.

Die Herausforderung der Lithiumreaktivität

Lithium ist ein hochaktives Element. Während des Schmelzprozesses versucht es natürlich, mit seinem Behälter zu reagieren, was die Reinheit der Schmelze bedroht.

Graphit als chemische Barriere

Graphittiegel werden speziell wegen ihrer chemischen Stabilität ausgewählt. Sie minimieren effektiv die Kontamination von hochaktiven Lithiumelementen und verhindern, dass das Behältermaterial in die Legierung übergeht.

Thermische Haltbarkeit

Über die chemische Inertheit hinaus bietet Graphit eine ausgezeichnete Wärmeschockbeständigkeit. Dies stellt sicher, dass der Tiegel trotz der schnellen Temperaturänderungen, die beim Schmelzprozess auftreten, strukturell intakt bleibt.

Betriebliche Kritikalitäten und Fallstricke

Obwohl diese Ausrüstungskombination ideal ist, führt das Nichtbeachten der Einschränkungen der Materialien oder der Ausrüstung zu beeinträchtigten Ergebnissen.

Die Kosten thermischer Instabilität

Wenn der Widerstandsofen kein stabiles Wärmefeld aufrechterhalten kann, riskieren Sie unvollständiges Mischen. Ohne gleichmäßige Wärmeverteilung vermischen sich die Aluminiummatrix und die Lithiumzusätze nicht richtig, was zu einer schlechten Schmelzqualität führt.

Das Kontaminationsrisiko

Jede Beeinträchtigung des Tiegelmaterials – oder die Verwendung einer Alternative, die kein Graphit ist – kann katastrophal sein. Aufgrund der hohen Aktivität von Lithium führt die Verwendung eines weniger stabilen Behälters zu Reinheitsverlust, wodurch die ursprünglichen Zusammensetzungsspezifikationen der Legierung grundlegend verändert werden.

Optimierung Ihres Vorbereitungsprozesses

Um die erfolgreiche Entwicklung von Al-Cu-Li-Legierungen sicherzustellen, stimmen Sie Ihre Ausrüstungswahl auf Ihre spezifischen Verarbeitungsziele ab.

- Wenn Ihr Hauptaugenmerk auf der Legierungsreinheit liegt: Priorisieren Sie die Qualität des Graphittiegels, um maximale chemische Stabilität zu gewährleisten und Lithiumverlust oder -kontamination zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der mikrostrukturellen Homogenität liegt: Konzentrieren Sie sich auf die Kalibrierung des Widerstandsofens, um ein perfekt stabiles Wärmefeld bei genau 740 °C für gleichmäßiges Mischen zu gewährleisten.

Durch die strenge Kontrolle der thermischen Umgebung und des Behältermaterials schaffen Sie eine zuverlässige Grundlage für das Gießen von Hochleistungswerkstoffen.

Zusammenfassungstabelle:

| Wichtige Überlegung | Technische Anforderung | Nutzen für Al-Cu-Li-Schmelze |

|---|---|---|

| Temperaturziel | 740 °C | Gewährleistet vollständiges Schmelzen von Al-, Cu- und Li-Elementen. |

| Wärmefeld | Hohe Stabilität (Widerstandsofen) | Erzielt gleichmäßiges Mischen und mikrostrukturelle Homogenität. |

| Chemische Inertheit | Graphitzusammensetzung | Verhindert, dass hochaktives Lithium mit dem Behälter reagiert. |

| Materialhaltbarkeit | Wärmeschockbeständigkeit | Erhält die strukturelle Integrität während schneller Schmelzzyklen. |

Verbessern Sie Ihre Legierungsschmelzpräzision mit KINTEK

Lassen Sie nicht zu, dass Kontamination oder thermische Instabilität Ihre Hochleistungswerkstoffe beeinträchtigen. Gestützt auf Experten-F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie spezielle Labor-Hochtemperaturöfen – alle vollständig an Ihre einzigartigen Al-Cu-Li-Verarbeitungsanforderungen anpassbar.

Unsere fortschrittlichen thermischen Lösungen garantieren die präzise Temperaturkontrolle und chemische Stabilität, die für die Legierung von hochaktivem Lithium erforderlich sind. Kontaktieren Sie uns noch heute, um Ihre kundenspezifischen Ofenanforderungen zu besprechen und stellen Sie sicher, dass Ihre Forschung auf einer Grundlage aus Reinheit und Leistung aufgebaut ist.

Visuelle Anleitung

Referenzen

- Meiqi Wang, Baiqing Xiong. Influence of Zn Addition on the Aging Precipitate Behavior and Mechanical Properties of Al-Cu-Li Alloy. DOI: 10.3390/ma17071562

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Wie gewährleisten kundenspezifische Vakuumöfen eine präzise Temperaturregelung? Erzielen Sie überragende thermische Gleichmäßigkeit für Ihr Labor

- Welche Vorteile bietet die Vakuumumgebung in Wärmebehandlungsöfen? Erzielen Sie überlegene Materialqualität und -kontrolle

- Wie begegnen kundenspezifische Vakuumöfen branchenspezifischen Herausforderungen? Maßgeschneiderte Lösungen für Luft- und Raumfahrt, Medizin und Energie

- Was sind die Hauptmerkmale eines hochwertigen Vakuum-Wärmebehandlungsofens? Sorgen Sie für überragende Präzision bei der Wärmebehandlung

- Warum ist eine HIP-Nachbehandlung für Keramiken erforderlich? Porenfreiheit und maximale optische Klarheit erreichen

- Welche Rolle spielen Vakuumsysteme in chemischen Prozessen? Beherrschen Sie die Präzisionskontrolle für gasempfindliche Reaktionen

- Was ist die Funktion von Spezialisolierungen in einem Vakuumofen? Effizienz & Qualität steigern

- Wie verbessert die Vakuumwärmebehandlung die Eigenschaften von Komponenten aus industriellem Reineisen? Verbesserung der magnetischen und mechanischen Eigenschaften