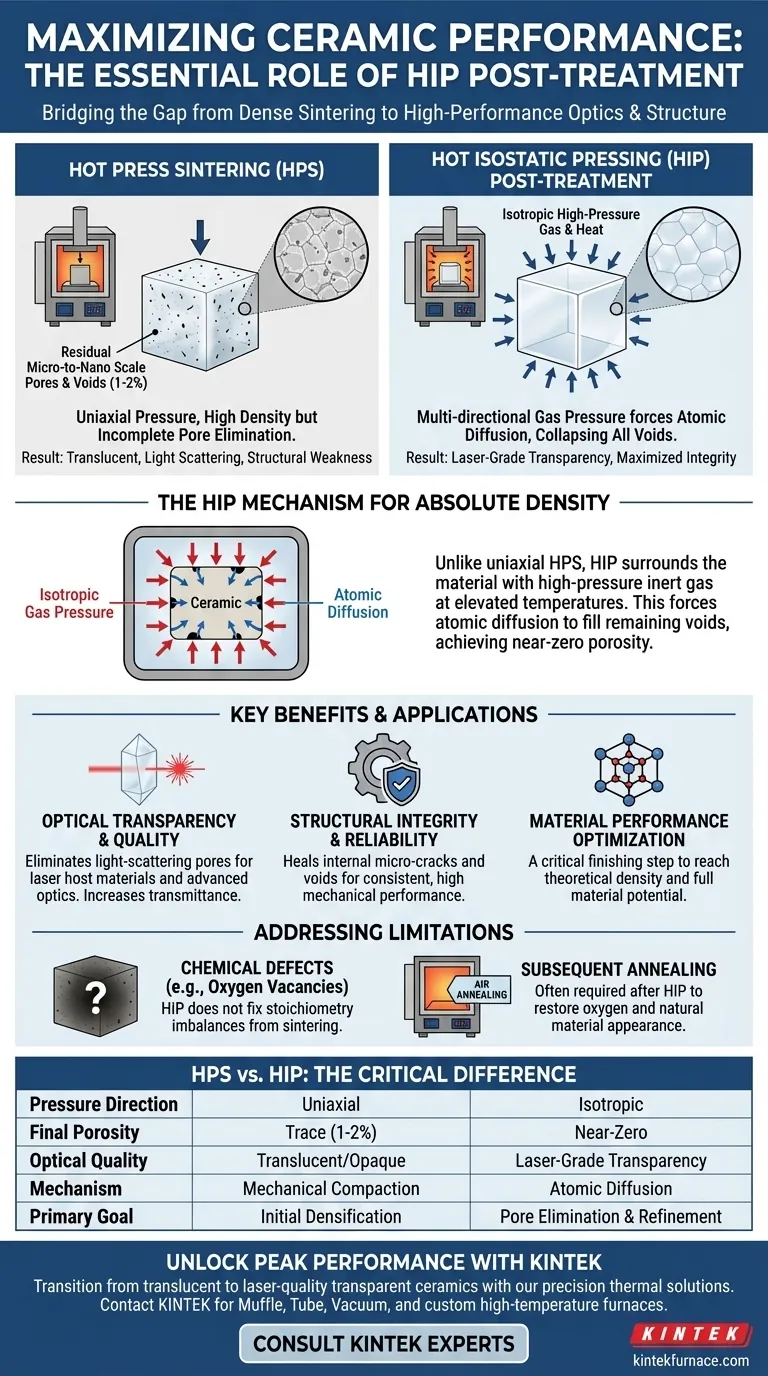

Die Nachbehandlung in einem Heißisostatischen Pressen (HIP)-Ofen ist unerlässlich, da das standardmäßige Heißpresssintern die letzten Spuren interner Porosität nicht beseitigen kann. Während das Heißpressen eine hohe theoretische Dichte erreicht, bleiben oft mikroskopisch kleine bis nanoskalige geschlossene Poren zurück, die als Streuzentren für Licht wirken. HIP verwendet isotropes Hochdruckgas, um die notwendige treibende Kraft für den Kollaps dieser Restfehler bereitzustellen, was eine Voraussetzung für die Erzielung der optischen Transparenz ist, die für Hochleistungs-Laseranwendungen erforderlich ist.

Selbst bei hohen Dichten verhindern mikroskopische Restporen, dass Keramiken ihr volles optisches Potenzial erreichen. Die HIP-Nachbehandlung dient als endgültiger Verfeinerungsschritt, der durch multidirektionalen Druck diese Poren beseitigt und die Materialleistung maximiert.

Das Fortbestehen mikroskopischer Hohlräume

Warum Heißpressen zu kurz greift

Das Heißpresssintern wendet typischerweise Druck in einer einzigen Achse an, was eine hohe Dichte erreichen kann, aber Schwierigkeiten hat, die letzten 1-2 % der Porosität zu schließen. Diese verbleibenden "geschlossenen Poren" sind in der Korngrenzenstruktur eingeschlossen und erfordern deutlich höhere, gleichmäßigere Kräfte, um entfernt zu werden.

Die Auswirkung auf die Transmission bei kurzen Wellenlängen

Restporen, selbst im Nanobereich, sind groß genug, um Licht zu streuen, insbesondere bei kürzeren Wellenlängen. Bei transparenten Keramiken und Laser-Host-Materialien führt diese Streuung zu einem Verlust der Transmission und einer erheblichen Reduzierung der Effizienz.

Der HIP-Mechanismus für absolute Dichte

Isotroper Gasdruck als treibende Kraft

Im Gegensatz zum uniaxialen Pressen umgibt ein HIP-Ofen das Material bei erhöhten Temperaturen mit einem inerten Hochdruckgas. Dieser isotrope Druck wirkt von allen Richtungen gleichmäßig und erzwingt die Diffusion von Atomen in die verbleibenden Hohlräume.

Optimierung der Laser- und optischen Qualität

Durch die Beseitigung der letzten mikroskopischen bis nanoskaligen Poren verbessert HIP drastisch die optische Homogenität der Keramik. Dieser Prozess ist oft der Unterschied zwischen einem Material, das nur transluzent ist, und einem, das laserqualitäts-transparent ist.

Verständnis der Kompromisse und Einschränkungen

Behandlung chemischer Defekte

Während HIP bei der Verdichtung überlegen ist, behebt es nicht immer chemische Ungleichgewichte. Sintern in Vakuum oder reduzierender Atmosphäre kann Sauerstoffleerstellen erzeugen, die bei Materialien wie Yttriumoxid ein dunkles Aussehen verursachen.

Die Notwendigkeit einer nachfolgenden Glühung

HIP konzentriert sich auf die physikalische Struktur (Dichte), aber oft ist ein zusätzlicher Glühschritt in Luftatmosphäre erforderlich. Dies stellt die Gitterstöchiometrie wieder her und entfernt den dunklen Farbton, der durch Sauerstoffverlust während der Hochtemperatur-Sinterphasen verursacht wird.

Betriebliche Komplexität

HIP ist im Vergleich zum Standard-Sintern ein teurer und komplexer Prozess. Er erfordert spezielle Ausrüstung, die sowohl extreme Drücke als auch Temperaturen bewältigen kann, was ihn zu einem "Veredelungsschritt" und nicht zu einer primären Formgebungsmethode macht.

Anwendung von HIP auf Ihr Keramikprojekt

Um die höchstmögliche Leistung zu erzielen, muss die Nachbehandlung auf die spezifischen Schwachstellen Ihres Materials abgestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler optischer Transparenz liegt: Verwenden Sie die HIP-Nachbehandlung, um sicherzustellen, dass alle mikroskopischen bis nanoskaligen Poren beseitigt werden, da selbst Spuren von Porosität Licht streuen werden.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: HIP kann verwendet werden, um interne Mikrorisse und Hohlräume zu heilen und die Konsistenz und mechanische Zuverlässigkeit der Keramik erheblich zu erhöhen.

- Wenn Ihr Hauptaugenmerk auf Farbe oder Gitterstöchiometrie liegt: Folgen Sie dem HIP-Prozess mit einem sauerstoffreichen Glühschritt in Luft, um Sauerstoffleerstellen zu beseitigen und das natürliche Erscheinungsbild des Materials wiederherzustellen.

Die HIP-Nachbehandlung ist die entscheidende Brücke zwischen einer dichten Keramik und einem Hochleistungs-Optikmaterial.

Zusammenfassungstabelle:

| Merkmal | Heißpress-Sintern | HIP-Nachbehandlung |

|---|---|---|

| Druckrichtung | Uniaxial (Einachsig) | Isotrop (Multidirektional) |

| Endporosität | Spuren von Restporen (1-2%) | Nahezu null theoretische Dichte |

| Optische Qualität | Transluzent bis opak | Laserqualitäts-Transparenz |

| Mechanismus | Mechanische Verdichtung | Atomare Diffusion durch Gasdruck |

| Hauptziel | Anfängliche Verdichtung | Poren-Eliminierung & Verfeinerung |

Erschließen Sie Spitzen-Materialleistung mit KINTEK

Wandeln Sie transluzente in laserqualitäts-transparente Keramiken um mit KINTEKs Präzisions-Thermolösungen. Unterstützt durch F&E-Expertise und Weltklasse-Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie kundenspezifische Hochtemperaturöfen, die darauf ausgelegt sind, Ihre anspruchsvollsten Verdichtungsanforderungen zu erfüllen.

Ob Sie fortschrittliche Keramiken für die Optik verfeinern oder die strukturelle Integrität für industrielle Anwendungen verbessern, unser Ingenieurteam steht bereit, um Ihnen bei der Anpassung des perfekten Systems für Ihre einzigartigen Labor- oder Produktionsanforderungen zu helfen.

Bereit, Porosität zu eliminieren und die Materialeffizienz zu maximieren? Kontaktieren Sie KINTEK noch heute, um unsere Experten zu konsultieren

Visuelle Anleitung

Ähnliche Produkte

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Branchen verwenden typischerweise Vakuumlötofen? Essentiell für Luft- und Raumfahrt, Medizin, Automobil und Elektronik

- Was sind die Vorteile des Entgasungseffekts beim Vakuumheizen? Erschließen Sie überlegene Metallleistung und Haltbarkeit

- Welche weiteren Anwendungen haben Vakuumöfen? Erschließen Sie die fortschrittliche Materialbearbeitung in verschiedenen Branchen

- Warum ist ein Vakuum von 5 bis 10 Pa erforderlich, um Silizium und Zink aus Rubidiumchlorid zu entfernen? Expertenmeinungen

- Ist Vakuumlöten besser als Löten? Erzielen Sie überlegene Verbindungsqualität für kritische Anwendungen

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Was sind die Kernfunktionen von Zweikammer-Vakuumwärmebehandlungssystemen? Master Precision Gas Quenching

- Warum wird ein Vakuumtrockenschrank für die Na2O-Vorbehandlung benötigt? Sicherstellung reiner Ergebnisse bei der Elektrolyse von geschmolzenen Oxiden