Über die einfache Metallurgie hinaus sind Vakuumöfen unverzichtbare Werkzeuge in einem breiten Spektrum fortschrittlicher Industrie- und Wissenschaftsbereiche. Ihre Anwendungen reichen von der Herstellung modernster Elektronik und medizinischer Implantate bis hin zum Verbinden kritischer Komponenten für die Luft- und Raumfahrt und der Synthese von Verbundwerkstoffen der nächsten Generation. Die Fähigkeit des Ofens, eine kontrollierte, kontaminationsfreie Umgebung zu schaffen, ist der Schlüssel zu seiner Vielseitigkeit.

Der Kernwert eines Vakuumofens ist nicht nur die Hitze, sondern die Kontrolle. Durch die Entfernung reaktiver Gase wie Sauerstoff ermöglicht er thermische Prozesse, die an der freien Luft unmöglich wären, und somit die Herstellung von Materialien mit überlegener Reinheit, Festigkeit und spezifischen, konstruierten Eigenschaften.

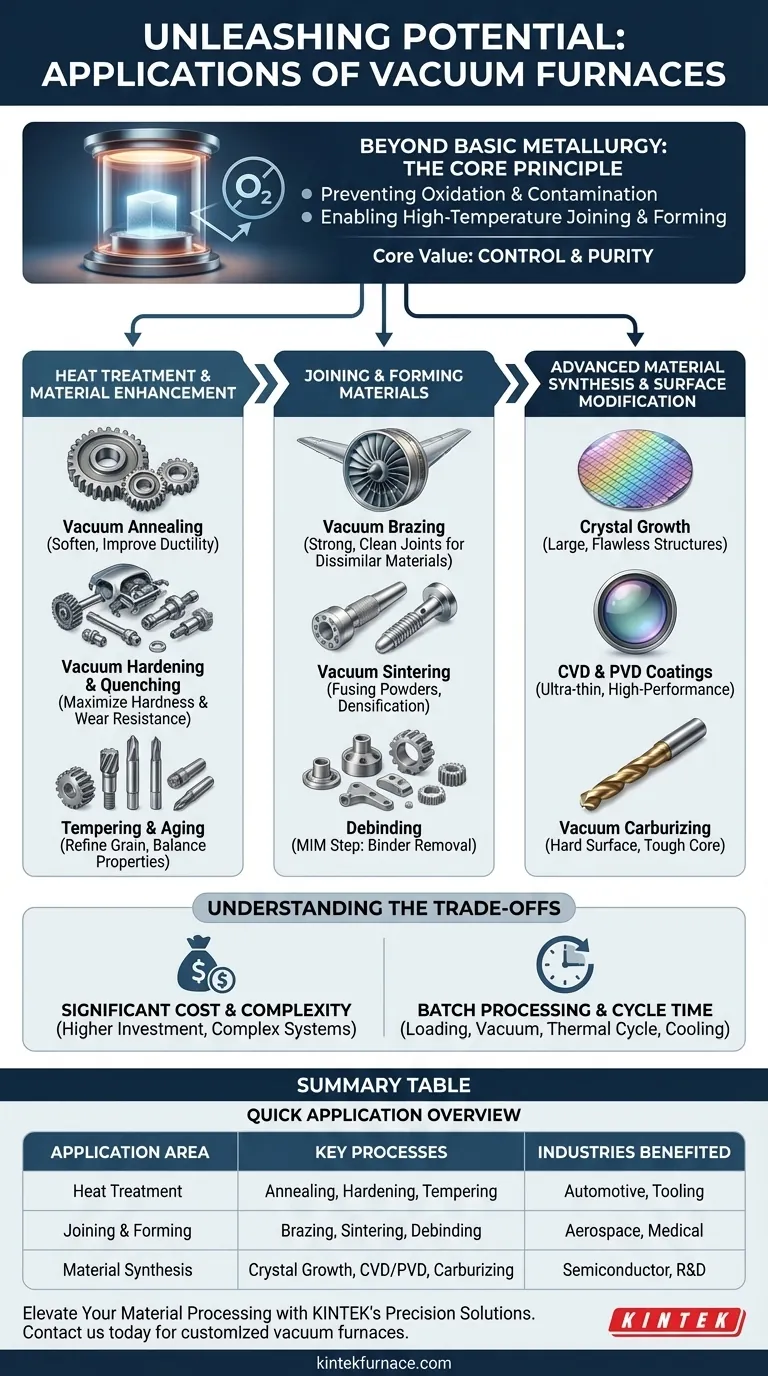

Das Kernprinzip: Warum Vakuum verwenden?

Um die Bandbreite der Anwendungen zu verstehen, müssen Sie zunächst das grundlegende Problem verstehen, das ein Vakuum löst. Bei hohen Temperaturen reagieren die meisten Materialien aggressiv mit den Gasen in unserer Atmosphäre, hauptsächlich Sauerstoff.

Verhinderung von Oxidation und Kontamination

Die Hauptfunktion des Vakuums besteht darin, eine chemisch inerte Umgebung zu schaffen. Dies verhindert Oxidation, die die Oberfläche eines Materials beeinträchtigen, seine strukturelle Integrität kompromittieren und seine elektrischen oder mechanischen Eigenschaften verändern kann.

Diese Reinheit ist unerlässlich für Materialien, die in empfindlichen Anwendungen wie Elektronik, medizinischen Geräten und der Luft- und Raumfahrt verwendet werden, bei denen selbst mikroskopisch kleine Verunreinigungen zu katastrophalen Ausfällen führen können.

Ermöglichung von Hochtemperatur-Verbindung und Formgebung

Verfahren wie Hartlöten (Verbinden von Metallen) und Sintern (Verschmelzen von Pulvern zu einem Festkörper) erfordern makellose Oberflächen, um eine starke Verbindung herzustellen. Ein Vakuum entfernt atmosphärische Verunreinigungen, die diese metallurgische Bindung sonst stören würden.

Dies ermöglicht die Herstellung komplexer, hochfester Baugruppen und dichter, vollständig geformter Teile aus Pulvermetallen oder Keramiken.

Schlüsselanwendungen in verschiedenen Branchen

Das Prinzip einer kontrollierten Atmosphäre eröffnet eine breite Palette von Prozessen, die jeweils auf ein bestimmtes Ergebnis und eine bestimmte Branche zugeschnitten sind.

Wärmebehandlung und Materialverbesserung

Dies ist die traditionellste Anwendungskategorie, die sich auf die Veränderung der inneren Kristallstruktur eines Materials konzentriert, um dessen physikalische Eigenschaften zu verbessern.

Zu den Schlüsselprozessen gehören:

- Vakuumglühen: Zum Weichmachen von Metallen, um innere Spannungen abzubauen und die Duktilität zu verbessern, was die Weiterverarbeitung erleichtert.

- Vakuumhärten und -abschrecken: Schnelles, kontrolliertes Abkühlen von hochlegierten Stählen, um maximale Härte und Verschleißfestigkeit zu erzielen, was für die Werkzeug- und Automobilindustrie von entscheidender Bedeutung ist.

- Anlassen und Altern: Niedrigtemperatur-Wärmebehandlungen, die die Kornstruktur des Materials verfeinern, um ein präzises Gleichgewicht zwischen Härte und Zähigkeit zu erreichen.

Verbinden und Formen von Materialien

Diese Anwendungen nutzen den Vakuumofen zur Herstellung von Komponenten oder deren Verbindung.

Zu den Schlüsselprozessen gehören:

- Vakuumlöten: Verbinden unterschiedlicher Materialien (z. B. Keramik-zu-Metall) unter Verwendung eines Lötmetalls, das im Vakuum schmilzt und fließt. Dies erzeugt unglaublich starke, saubere Verbindungen für Komponenten wie Turbinenschaufeln in der Luft- und Raumfahrt und elektrische Schaltanlagen.

- Vakuumsintern: Erhitzen von verdichteten Pulvermaterialien (wie Wolframkarbid oder Keramiken), um die Partikel miteinander zu verbinden und ein dichtes, festes Objekt zu bilden. Dies ist grundlegend für die Herstellung von Schneidwerkzeugen und medizinischen Implantaten.

- Entbindern (Debinding): Ein Vorbereitungsschritt für das Metall-Spritzgießen (MIM), bei dem der Ofen verwendet wird, um ein Polymerbindemittel vorsichtig aus einem „grünen“ Teil zu entfernen, bevor die endgültige Sinterphase erfolgt.

Fortschrittliche Materialsynthese und Oberflächenmodifikation

Hier werden Vakuumöfen an der Spitze der Materialwissenschaft und der Hightech-Fertigung eingesetzt.

Zu den Schlüsselprozessen gehören:

- Kristallzüchtung: Herstellung großer Einkristallstrukturen für die Halbleiter- und Optikindustrie. Die extreme Reinheit der Vakuumumgebung ist nicht verhandelbar für die Herstellung von fehlerfreien Siliziumwafern und optischen Kristallen.

- Chemische Gasphasenabscheidung (CVD) und Physikalische Gasphasenabscheidung (PVD): Auftragen ultradünner, hochleistungsfähiger Beschichtungen auf ein Substrat, um dessen Härte, Verschleißfestigkeit oder elektrische Eigenschaften zu verbessern.

- Vakuumaufkohlen: Ein Randschichthärteverfahren, bei dem Kohlenstoff bei hohen Temperaturen in die Oberfläche von Stahl diffundiert wird, um eine harte, verschleißfeste Außenschicht zu erzeugen, während ein weicherer, zäher Kern erhalten bleibt.

Verständnis der inhärenten Kompromisse

Obwohl die Vakuumofentechnologie unglaublich leistungsfähig ist, ist sie keine universelle Lösung. Das Verständnis ihrer Grenzen ist der Schlüssel zu einer fundierten Entscheidung.

Erhebliche Kosten und Komplexität

Vakuumöfen stellen im Vergleich zu atmosphärischen Öfen eine erhebliche Anfangsinvestition dar. Sie erfordern komplexe Vakuumpumpensysteme, hochentwickelte Steuerungen und eine robuste Kammerkonstruktion, um extremen Temperaturen und Druckunterschieden standzuhalten.

Chargenverarbeitung und Zykluszeit

Die meisten Vakuumofenprozesse sind Chargenprozesse, was bedeutet, dass Teile beladen, die Kammer versiegelt, ein Vakuum erzeugt, der thermische Zyklus durchgeführt und die Kammer gekühlt werden müssen, bevor sie entladen werden können. Dies kann im Vergleich zu kontinuierlichen Bandöfen bei Atmosphäreneinwirkung zu längeren Gesamtzykluszeiten führen.

Anwendung auf Ihr Ziel

Ihre Wahl des Prozesses hängt vollständig von den Materialeigenschaften ab, die Sie erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer Teile mit überlegener Festigkeit liegt: Das Vakuumlöten ist die definitive Methode zur Herstellung sauberer, flussmittelfreier und außergewöhnlich starker Verbindungen, insbesondere bei empfindlichen oder ungleichen Materialien.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dichter, reiner Komponenten aus Pulvern liegt: Das Vakuumsintern ist unerlässlich für die Verarbeitung von Hochleistungskeramiken, feuerfesten Metallen und Teilen, die durch Metall-Spritzgießen (MIM) hergestellt wurden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Härte und der Ermüdungslebensdauer von Legierungen liegt: Vakuumwärmebehandlungen wie Härten und Aufkohlen bieten eine präzise Kontrolle über die endgültige Mikrostruktur des Materials, frei von der Oberflächenzerstörung, die bei atmosphärischen Prozessen auftritt.

- Wenn Ihr Hauptaugenmerk auf der Forschung und Entwicklung neuartiger Materialien liegt: Der Ofen bietet eine makellose und kontrollierbare Umgebung für die Synthese von Verbundwerkstoffen, das Wachstum von Kristallen und die Entwicklung von Prozessen für die additive Fertigung.

Letztendlich ist ein Vakuumofen nicht nur eine Wärmequelle; er ist ein Präzisionsinstrument zur Konstruktion von Materialien auf fundamentaler Ebene.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselprozesse | Profitierende Industrien |

|---|---|---|

| Wärmebehandlung | Glühen, Härten, Anlassen | Automobilindustrie, Werkzeugherstellung |

| Verbinden & Formen | Löten, Sintern, Entbindern | Luft- und Raumfahrt, Medizin |

| Materialsynthese | Kristallzüchtung, CVD/PVD, Aufkohlen | Halbleiter, F&E |

Sind Sie bereit, Ihre Materialbearbeitung mit Präzision und Reinheit auf die nächste Stufe zu heben? Bei KINTEK nutzen wir herausragende F&E-Leistungen und die eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie, einschließlich Muffel-, Rohr- und Drehröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Fähigkeiten zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie in der Luft- und Raumfahrt, der Medizin, der Elektronik oder der F&E tätig sind, wir können Ihnen helfen, überlegene Ergebnisse mit sauberen, kontrollierten Umgebungen zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumöfen Ihre Prozesse verändern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Wie erleichtert die Druckanwendung in einem Vakuum-Heißpress-Ofen das Sintern von Kupferverbundwerkstoffen? Optimieren Sie die Dichte

- Warum wird ein Vakuum-Heißpress-Sinterofen für nanokristalline Keramiken benötigt? Struktur durch Druck erhalten

- Welche Rolle spielt ein Vakuum-Heißpresssinterofen bei der Synthese von TiBw/TA15? Verbesserung der Leistung von In-Situ-Verbundwerkstoffen

- Wie tragen Vakuum-Sinter- und Temperöfen zur Verdichtung von NdFeB-Magneten bei?

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung