Im Wesentlichen begegnen kundenspezifische Vakuumöfen branchenspezifischen Herausforderungen, indem sie ihre Kernsysteme – wie Heizelemente, Abschreckmechanismen und Vakuumreinheitskontrollen – präzise auf die nicht verhandelbaren Prozessanforderungen einer spezifischen Anwendung zuschneiden. Dies ermöglicht es Branchen wie der Luft- und Raumfahrt, der Medizin und der Energie, Materialeigenschaften, Reinheitsgrade und Bauteilkonsistenz zu erreichen, die mit allgemeiner Ausrüstung unmöglich wären.

Die Entscheidung für einen kundenspezifischen Vakuumofen ist eine Notwendigkeit, keine Präferenz. Wenn ein Herstellungsprozess die absolute Kontrolle über Variablen wie Temperaturgleichmäßigkeit, Abkühlraten oder Kontamination erfordert, wird das allgemeine Design eines Standardofens zur Belastung, und eine Anpassung ist der einzige Weg, das gewünschte Ergebnis zu garantieren.

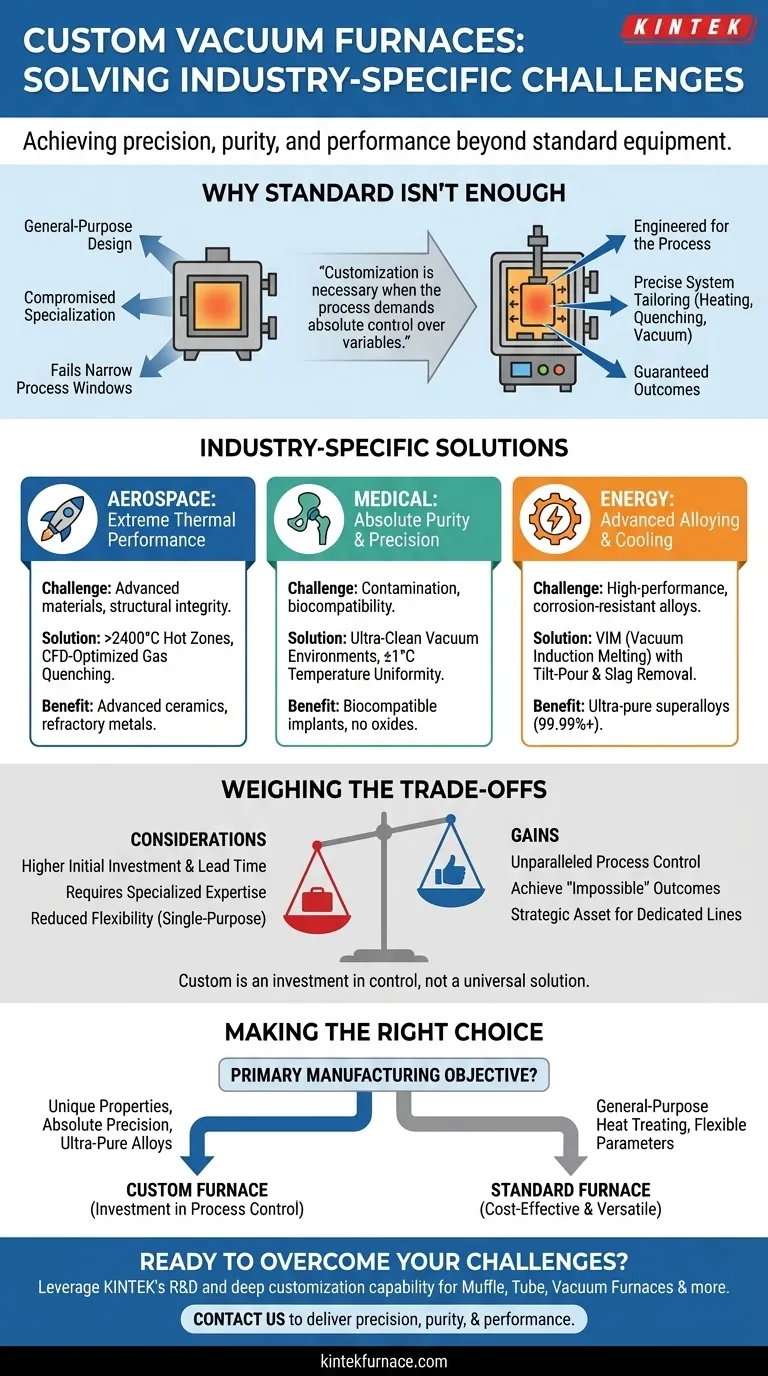

Warum ein Standardofen nicht immer ausreicht

Standard-Vakuumöfen sind vielseitig konzipiert, um ein breites Spektrum an Wärmebehandlungsanwendungen abzudecken. Diese Vielseitigkeit resultiert jedoch aus einem Kompromiss bei der Spezialisierung.

Wenn ein spezifisches Material oder ein Prozessfenster extrem eng ist, können diese Allzweckkonstruktionen die erforderlichen Spezifikationen für Qualität, Wiederholbarkeit und Leistung nicht erfüllen. Die Anpassung überbrückt diese Lücke, indem der Ofen um den Prozess selbst herum konstruiert wird.

Der Bedarf an extremer thermischer Leistung

Für viele fortschrittliche Materialien sind die genaue Temperatur und ihre Gleichmäßigkeit entscheidend. Eine Abweichung von nur wenigen Grad kann die strukturelle Integrität eines Bauteils zerstören.

Kundenspezifische Öfen für die Luft- und Raumfahrtindustrie werden beispielsweise oft mit Heizzonen gebaut, die Temperaturen von über 2400°C erreichen können. Dies ist notwendig für die Verarbeitung von fortschrittlichen Keramiken und hochschmelzenden Metallen, die in Turbinenschaufeln und Hitzeschilden verwendet werden.

Die Anforderung absoluter Reinheit

Kontamination kann katastrophal sein, insbesondere in medizinischen und Energieanwendungen. Das „Vakuum“ in einem Vakuumofen ist kein perfekter Hohlraum, und Ausgasungen von Ofenkomponenten können Verunreinigungen einführen.

Für medizinische Geräte wie Implantate bieten kundenspezifische Öfen ultra-saubere Vakuumumgebungen und eine validierte Temperaturgleichmäßigkeit von ±1°C. Dies gewährleistet Biokompatibilität und verhindert die Bildung unerwünschter Oberflächenoxide oder Materialphasen.

Die Herausforderung der fortschrittlichen Legierungsbildung und Kühlung

Die Herstellung von Hochleistungslegierungen oder das Erreichen spezifischer Mikrostrukturen erfordert oft mehr als nur Wärme. Die Schmelz-, Gieß- und Kühlphasen sind genauso wichtig.

Für den Energiesektor werden kundenspezifische Vakuuminduktionsschmelzöfen (VIM) verwendet, um korrosionsbeständige Superlegierungen herzustellen. Diese verfügen oft über integrierte Kippgießmechanismen und Schlackenentfernungssysteme, um Reinheiten von 99,99% oder höher zu erreichen.

Ähnlich erfordern Luft- und Raumfahrtanwendungen eine schnelle und gleichmäßige Kühlung, um spezifische Materialeigenschaften zu fixieren. Dies wird mit CFD-optimierten Gasabschrecksystemen erreicht, die speziell für die Geometrie und das Material des Bauteils entwickelt wurden, was ein Standardsystem nicht leisten kann.

Die Kompromisse der Anpassung verstehen

Während ein kundenspezifischer Ofen eine unübertroffene Prozesskontrolle bietet, bringt diese Spezialisierung erhebliche Überlegungen mit sich, die sorgfältig abgewogen werden müssen. Es ist keine universell überlegene Lösung.

Höhere Anfangsinvestition und Lieferzeit

Ein Ofen, der von Grund auf für eine spezifische Aufgabe konstruiert wurde, hat von Natur aus höhere Anschaffungskosten und eine längere Design- und Fertigungszeit im Vergleich zu einem handelsüblichen Modell.

Diese Investition muss durch den Wert des Endprodukts oder die Unfähigkeit von Standardgeräten, kritische Qualitätsschwellen zu erfüllen, gerechtfertigt sein.

Der Bedarf an Spezialwissen

Der Betrieb eines hochspezialisierten Geräts erfordert mehr als allgemeines Wissen. Ein kundenspezifischer Ofen ist ein komplexes, integriertes System.

Bediener müssen eine professionelle Ausbildung in Vakuumtechnologie, fortgeschrittenen Wärmebehandlungsprozessen und den spezifischen elektrischen Steuerungssystemen des Ofens besitzen. Bedienungsfehler können sowohl die Ausrüstung als auch die verarbeiteten hochwertigen Produkte beeinträchtigen.

Geringere Prozessflexibilität

Ein wesentlicher Kompromiss für extreme Optimierung ist ein Verlust an Flexibilität. Ein Ofen, der perfekt auf die Wärmebehandlung einer spezifischen Turbinenschaufel ausgelegt ist, kann für die Verarbeitung eines anderen Bauteils oder Materials ineffizient oder völlig ungeeignet sein.

Dies macht einen kundenspezifischen Ofen zu einem strategischen Vorteil für eine dedizierte Produktionslinie, aber zu einer potenziellen Belastung in einem Umfeld mit hoher Variantenvielfalt und geringen Stückzahlen in Forschung & Entwicklung oder in einem Lohnhärterei-Betrieb.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung zwischen einem Standard- und einem kundenspezifischen Ofen sollte sich an Ihrem primären Fertigungsziel und der akzeptablen Fehlermarge in Ihrem Prozess orientieren.

- Wenn Ihr Hauptaugenmerk darauf liegt, einzigartige Materialeigenschaften für die Luft- und Raumfahrt zu erzielen: Die Anpassung ist unerlässlich für die Integration extremer Temperaturen mit fortschrittlichen, CFD-optimierten Abschrecksystemen.

- Wenn Ihr Hauptaugenmerk auf absoluter Prozesspräzision und Wiederholbarkeit für medizinische Geräte liegt: Ein kundenspezifischer Ofen ist notwendig, um eine unübertroffene Temperaturgleichmäßigkeit und eine kontaminationsfreie Umgebung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Produktion hochreiner, spezialisierter Legierungen für den Energiesektor liegt: Ein kundenspezifischer Vakuuminduktionsschmelzofen mit integriertem Gießen und Reinigen ist der einzig praktikable Weg.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung mit flexiblen Parametern liegt: Ein Standardofen bietet wahrscheinlich eine kostengünstigere und vielseitigere Lösung für Ihre Bedürfnisse.

Letztendlich ist die Wahl eines kundenspezifischen Ofens eine Investition in die Prozesskontrolle, die Ergebnisse ermöglicht, die Standardgeräte einfach nicht garantieren können.

Zusammenfassungstabelle:

| Branche | Wesentliche Anpassung | Nutzen |

|---|---|---|

| Luft- und Raumfahrt | Hochtemperatur-Heizzonen (>2400°C), CFD-optimierte Gasabschreckung | Ermöglicht extreme thermische Leistung für fortschrittliche Materialien |

| Medizin | Ultra-sauberes Vakuum, ±1°C Temperaturgleichmäßigkeit | Gewährleistet Biokompatibilität und verhindert Kontamination |

| Energie | Vakuuminduktionsschmelzen mit Kippgießen und Schlackenentfernung | Produziert hochreine Legierungen (99,99%+) für Korrosionsbeständigkeit |

Bereit, die Wärmebehandlungsherausforderungen Ihrer Branche zu meistern? Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere kundenspezifischen Vakuumöfen die Präzision, Reinheit und Leistung liefern können, die Ihre Anwendungen erfordern!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Labor-Muffelofen mit Bodenanhebung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität