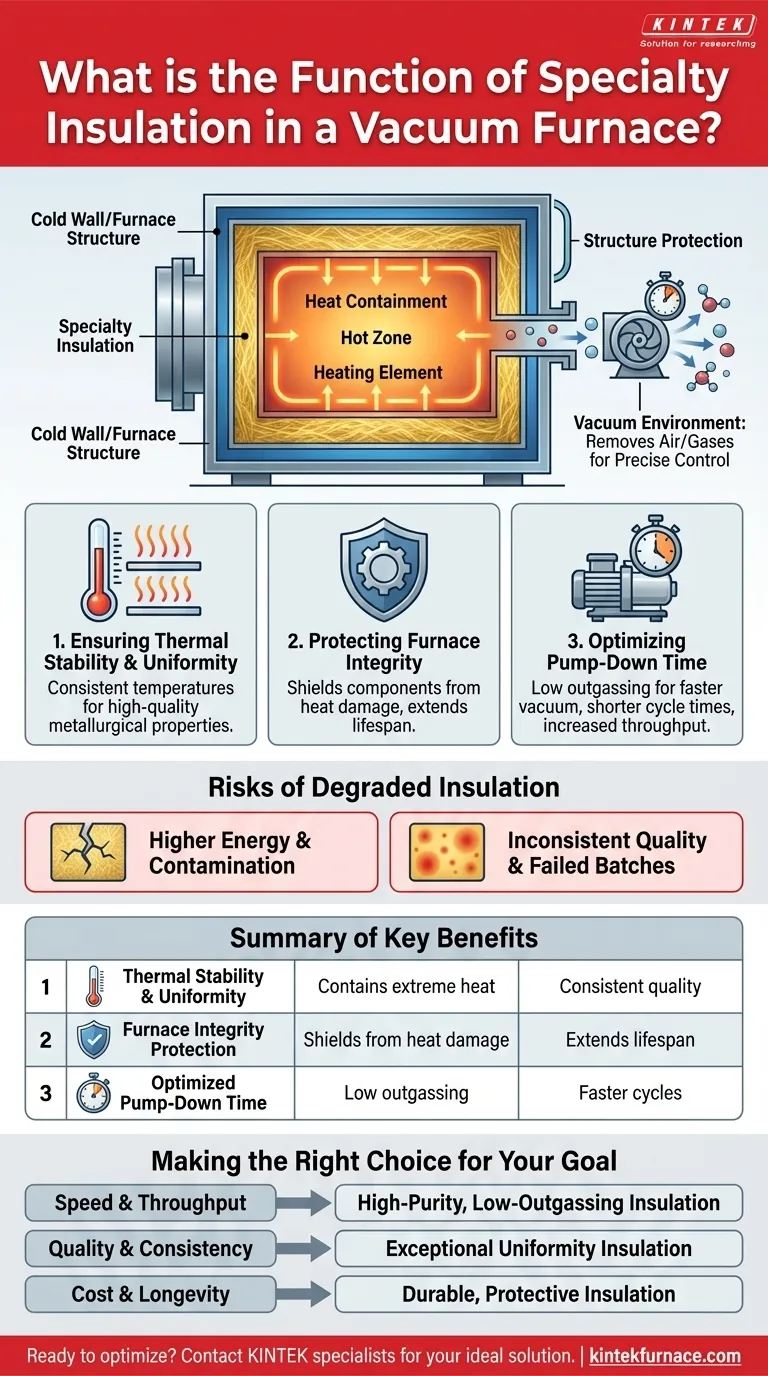

Im Wesentlichen erfüllt die Spezialisolierung in einem Vakuumofen drei kritische Funktionen: Sie hält die extreme Hitze in der „Heizzone“ für thermische Stabilität zurück, schützt den Rest der Ofenstruktur vor Hitzeschäden und beeinflusst direkt die Geschwindigkeit und Effizienz des Vakuumprozesses selbst. Diese Funktionen sind unerlässlich, um die konsistenten, hochwertigen Ergebnisse zu erzielen, die von der Vakuumwärmebehandlung erwartet werden.

Die Funktion der Spezialisolierung geht über die einfache Wärmeisolierung hinaus. Sie ist eine aktive Leistungskomponente, die die Effizienz des Ofens, die Prozessgeschwindigkeit und die endgültige Qualität des behandelten Materials bestimmt, indem sie thermische Gleichmäßigkeit gewährleistet und Gasverunreinigungen minimiert.

Der Zweck der Vakuumumgebung

Bevor die Isolierung untersucht wird, ist es wichtig zu verstehen, warum ein Vakuum notwendig ist. Ein Vakuumofen erzeugt eine kontrollierte Umgebung, indem Luft und andere Gase aus einer versiegelten Kammer entfernt werden, bevor mit dem Erhitzen begonnen wird.

Verhinderung von Oxidation und Kontamination

Das Hauptziel ist die Beseitigung reaktiver Gase wie Sauerstoff. Dies verhindert unerwünschte chemische Reaktionen wie Oxidation und Kontamination, was bei der Verarbeitung empfindlicher Metalle und Keramiken entscheidend ist.

Erreichen einer präzisen Prozesskontrolle

Das Vakuum ermöglicht eine extrem präzise und gleichmäßige Erwärmung. Da keine Luft den Wärmeübergang beeinträchtigt, kann der Ofen komplexe Wärmebehandlungszyklen wie Glühen, Sintern oder Abschrecken mit hoher Wiederholgenauigkeit ausführen.

Die drei Kernfunktionen der Spezialisolierung

Die Spezialisolierung ermöglicht es dem Ofen, diese Aufgaben effektiv auszuführen. Sie ist nicht nur eine passive Barriere, sondern grundlegend für den Betrieb des Ofens.

Gewährleistung von thermischer Stabilität und Gleichmäßigkeit

Die offensichtlichste Funktion der Isolierung besteht darin, die von den Heizelementen erzeugte intensive Hitze in der vorgesehenen Heizzone einzuschließen. Dies ermöglicht es dem Ofen, seine Solltemperatur zuverlässig und mit minimalem Energieverlust zu erreichen und zu halten.

Diese thermische Eindämmung stellt sicher, dass das zu behandelnde Material gleichmäßig erhitzt wird, was für die Erzielung der gewünschten metallurgischen oder keramischen Eigenschaften über das gesamte Teil entscheidend ist.

Schutz der Ofenintegrität

Die Temperaturen in einer Heizzone können extrem sein. Die Spezialisolierung wirkt als Schutzschild und schützt die äußere Ofenkammer (die „Kaltwand“), Dichtungen und andere empfindliche Komponenten vor Hitzeschäden.

Ohne effektive Isolierung wäre die strukturelle Integrität des gesamten Ofens beeinträchtigt, was zu vorzeitigem Ausfall und kostspieligen Reparaturen führen würde.

Optimierung der Evakuierungszeit

Eine weniger intuitive, aber entscheidende Funktion ist der Einfluss der Isolierung auf die Vakuumleistung. Alle Materialien, einschließlich Isolierungen, können Luft, Feuchtigkeit und andere Gase einschließen. Beim Erhitzen geben sie diese Gase in einem Prozess namens Ausgasung ab.

Hochwertige Spezialisolierungen sind für geringe Ausgasung ausgelegt. Das bedeutet, dass sie während des Heizzyklus nur sehr wenige eingeschlossene Gase freisetzen, wodurch die Vakuumpumpen die Kammer schneller evakuieren und ein tieferes Vakuum erreichen können. Dies führt direkt zu kürzeren Zykluszeiten und höherem Durchsatz.

Verständnis der Kompromisse

Die Wahl und der Zustand Ihrer Ofenisolierung sind keine Nebensächlichkeiten; sie haben direkte Auswirkungen auf Ihren gesamten Betrieb.

Die Kosten für degradierte Isolierung

Mit der Zeit verschlechtert sich jede Isolierung. Wenn dies geschieht, sinkt ihre thermische Effizienz, wodurch der Ofen mehr Energie verbrauchen muss, um die Temperatur zu halten.

Degradierte Isolierung wird auch zu einer Quelle der Kontamination. Sie kann mehr Feuchtigkeit und Verunreinigungen aufnehmen, wenn der Ofen der Atmosphäre ausgesetzt ist, was zu erheblicher Ausgasung und dramatisch längeren Evakuierungszeiten führt.

Das Risiko von Prozessinkonsistenzen

Wenn die Isolierung keine gleichmäßige Wärmeeindämmung bietet, entstehen im Ofen heiße und kalte Stellen. Diese thermische Inkonsistenz führt direkt zu inkonsistenter Produktqualität, fehlgeschlagenen Chargen und verschwendeten Ressourcen.

Die richtige Wahl für Ihr Ziel treffen

Das Isolationssystem ist direkt mit Ihren betrieblichen Zielen verbunden.

- Wenn Ihr Hauptaugenmerk auf Prozessgeschwindigkeit und Durchsatz liegt: Sie benötigen hochreine Isolierungen mit geringer Ausgasung, um die Evakuierungszeit zu minimieren und die Zyklen zu verkürzen.

- Wenn Ihr Hauptaugenmerk auf Produktqualität und -konsistenz liegt: Ihre Priorität ist eine Isolierung, die eine außergewöhnliche thermische Gleichmäßigkeit bietet, um wiederholbare, hochwertige Ergebnisse zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Betriebskosten und Langlebigkeit liegt: Sie benötigen eine langlebige Isolierung, die Ofenkomponenten vor Hitzeschäden schützt und den Energieverbrauch über ihre Lebensdauer minimiert.

Letztendlich ist die Betrachtung von Spezialisolierungen als Kernleistungskomponente der Schlüssel zur Erschließung des vollen Potenzials Ihres Vakuumofens.

Zusammenfassungstabelle:

| Funktion | Hauptvorteil | Auswirkung auf den Prozess |

|---|---|---|

| Thermische Stabilität & Gleichmäßigkeit | Schließt extreme Hitze in der Heizzone ein | Gewährleistet konsistente, hochwertige Materialeigenschaften |

| Schutz der Ofenintegrität | Schirmt Kaltwand und Komponenten vor Hitzeschäden ab | Verlängert die Ofenlebensdauer und reduziert Reparaturkosten |

| Optimierte Evakuierungszeit | Geringe Ausgasung für schnelleres Erreichen des Vakuums | Erhöht den Durchsatz und verkürzt die Zykluszeiten |

Bereit, die Leistung Ihres Vakuumofens zu optimieren? Die richtige Spezialisolierung ist entscheidend für die Erzielung von thermischer Gleichmäßigkeit, Prozessgeschwindigkeit und Produktkonsistenz. KINTEK bietet mit seiner fundierten F&E und Fertigung Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Ofensysteme, die alle an Ihre individuellen Bedürfnisse angepasst werden können. Lassen Sie sich von unseren Spezialisten bei der Auswahl der idealen Isolierungslösung für Ihre Ziele unterstützen – kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen!

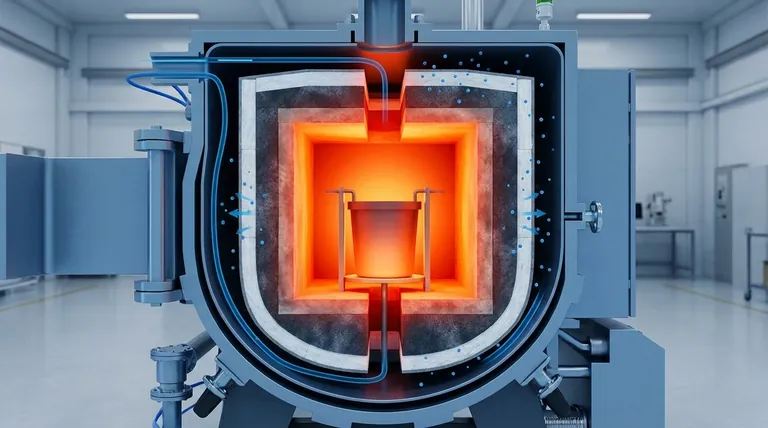

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit