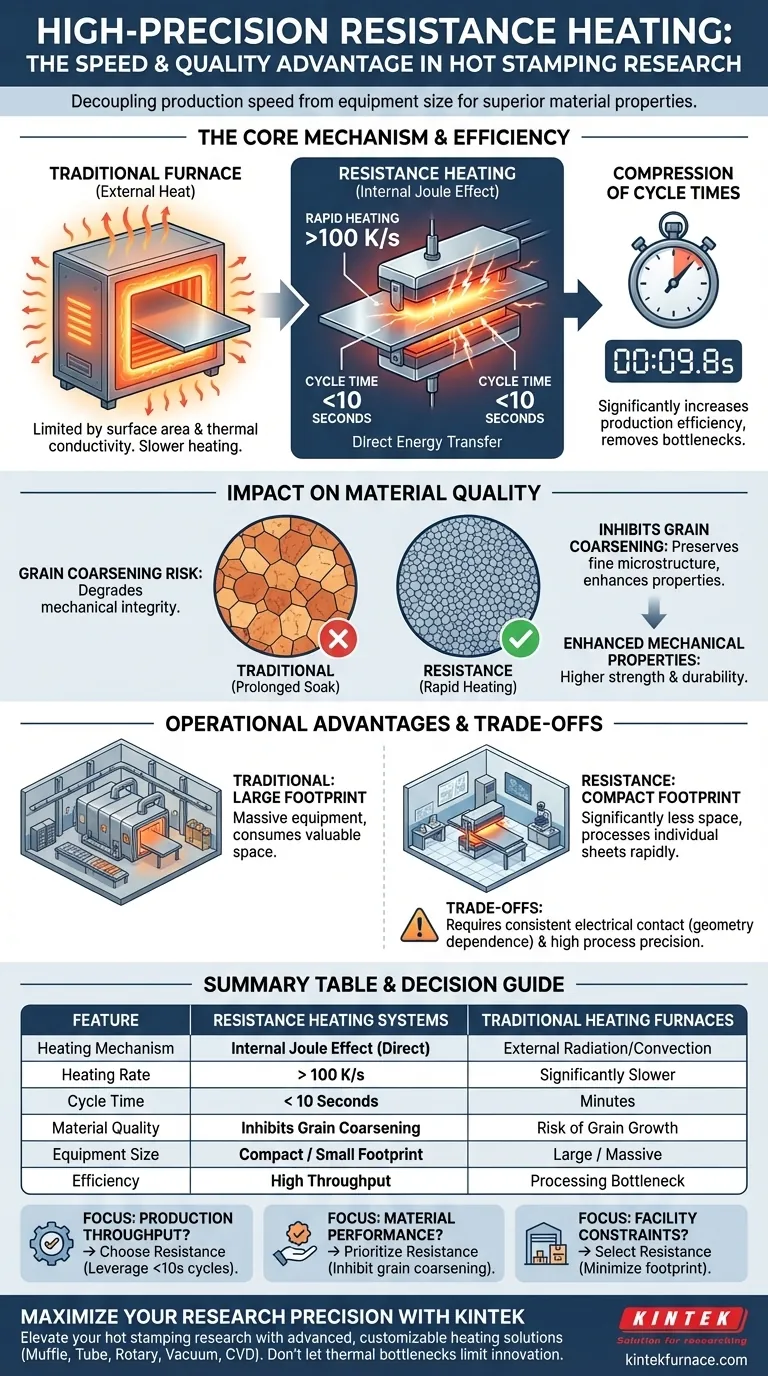

Hochpräzisions-Widerstandsheizsysteme bieten deutliche Leistungsvorteile gegenüber herkömmlichen Öfen, da sie den Joule-Effekt nutzen, um einen hohen elektrischen Strom direkt durch das Metallblech zu leiten. Diese direkte Energieübertragung ermöglicht Heizraten von über 100 K/s, wodurch der gesamte Heizprozess in weniger als 10 Sekunden abgeschlossen werden kann, was die langsameren Wärmeübertragungsmechanismen herkömmlicher Strahlungs- oder Konvektionöfen drastisch übertrifft.

Kernbotschaft Durch die Umstellung von externen Wärmequellen auf interne Widerstandsheizung entkoppeln diese Systeme die Produktionsgeschwindigkeit von der Anlagengröße. Das Ergebnis ist ein Prozess, der nicht nur schneller und kompakter ist, sondern auch überlegene Materialeigenschaften aufweist, indem die für mikroschädigende Degradation verfügbare Zeit strikt begrenzt wird.

Die Effizienz der direkten Energieübertragung

Schnelles Aufheizen durch den Joule-Effekt

Herkömmliche Öfen verlassen sich auf die Wärmeübertragung aus der Umgebung auf das Material, ein Prozess, der durch die Oberfläche und die Wärmeleitfähigkeit begrenzt ist.

Widerstandssysteme umgehen dies, indem sie den Joule-Effekt nutzen und die Wärme intern im Metallblech selbst erzeugen.

Dieser Mechanismus erreicht aggressive Heizraten von über 100 K/s und stellt sicher, dass die Zieltemperatur fast augenblicklich erreicht wird.

Verdichtung der Zykluszeiten

Die Fähigkeit, die Heizphase in weniger als 10 Sekunden abzuschließen, verändert den Produktionsrhythmus grundlegend.

Bei der Hochvolumen-Warmumformung ist die Heizphase oft der Engpass; die Reduzierung auf Sekunden erhöht die gesamte Produktionseffizienz erheblich.

Dies ermöglicht einen höheren Durchsatz, ohne dass große Mengen an Leerlauföfen vorgehalten werden müssen.

Auswirkungen auf die Materialqualität

Hemmung des Kornwachstums

Lange Einwirkung hoher Temperaturen ist die Hauptursache für Kornwachstum, das die mechanische Integrität des Metalls beeinträchtigt.

Da die Widerstandsheizung so schnell ist, verbringt das Material nur minimale Zeit bei kritischen Temperaturen vor der Formgebung.

Diese Geschwindigkeit hemmt das Kornwachstum und erhält eine feinere Mikrostruktur.

Verbesserung der mechanischen Eigenschaften

Das direkte Ergebnis einer kontrollierten Kornstruktur ist eine Verbesserung der endgültigen mechanischen Eigenschaften des warmumgeformten Bauteils.

Durch Minimierung der thermischen Historie des Blechs können Ingenieure sicherstellen, dass das Endteil eine höhere Festigkeit und Haltbarkeit aufweist als Teile, die in herkömmlichen Öfen getränkt wurden.

Betriebliche Vorteile

Reduzierung des Platzbedarfs

Herkömmliche Öfen sind oft riesig, um die Verweilzeit für die gleichzeitige Erwärmung mehrerer Bleche zu ermöglichen.

Hochpräzisions-Widerstandssysteme benötigen deutlich weniger Platz, da sie einzelne Bleche schnell bearbeiten.

Diese Reduzierung des Anlagen-Footprints schafft wertvollen Platz in Forschungslaboren und Produktionsstätten.

Verständnis der Kompromisse

Geometrie- und Kontaktabhängigkeit

Obwohl in der Referenz nicht explizit detailliert, impliziert die Notwendigkeit, Strom *durch* das Blech zu leiten, eine Notwendigkeit für einen konsistenten elektrischen Kontakt.

Im Gegensatz zu einem Batch-Ofen, der alles erhitzt, was sich darin befindet, erfordert die Widerstandsheizung spezifische Elektrodenkonfigurationen für unterschiedliche Blechgeometrien.

Empfindlichkeit der Prozesssteuerung

Bei Heizraten von über 100 K/s ist das Fehlerrisiko im Vergleich zu langsam heizenden Öfen infinitesimal.

Die Präzision des Systems ist von größter Bedeutung; eine Abweichung von nur wenigen Sekunden kann das Temperaturprofil und die Materialeigenschaften drastisch verändern.

Die richtige Wahl für Ihr Ziel treffen

Bewerten Sie bei der Bewertung von Heiztechnologien für die Warmumformungsforschung oder -produktion die Methode anhand Ihrer primären Einschränkungen.

- Wenn Ihr Hauptaugenmerk auf dem Produktionsdurchsatz liegt: Wählen Sie die Widerstandsheizung, um die Zykluszeiten von <10 Sekunden zu nutzen und thermische Engpässe zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf der Materialleistung liegt: Priorisieren Sie die Widerstandsheizung, um das Kornwachstum zu hemmen und die mechanische Festigkeit zu maximieren.

- Wenn Ihr Hauptaugenmerk auf den Anlagenbeschränkungen liegt: Wählen Sie die Widerstandsheizung, um den Platzbedarf der Geräte zu minimieren und die Flächennutzung zu maximieren.

Hochpräzisions-Widerstandsheizung verwandelt die Heizphase von einer passiven Wartezeit in einen aktiven, qualitätsverbessernden Prozessschritt.

Zusammenfassungstabelle:

| Merkmal | Widerstandsheizsysteme | Herkömmliche Heizöfen |

|---|---|---|

| Heizmechanismus | Interner Joule-Effekt (direkt) | Externe Strahlung/Konvektion |

| Heizrate | > 100 K/s | Deutlich langsamer |

| Zykluszeit | < 10 Sekunden | Minuten |

| Materialqualität | Hemmt Kornwachstum | Risiko des Kornwachstums |

| Gerätegröße | Kompakt / Geringer Platzbedarf | Groß / Massiv |

| Effizienz | Hoher Durchsatz | Verarbeitungshindernis |

Maximieren Sie Ihre Forschungspräzision mit KINTEK

Verbessern Sie Ihre Warmumformungs- und Materialwissenschaftsforschung mit den fortschrittlichen Heizlösungen von KINTEK. Gestützt auf erstklassige F&E und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie spezialisierte Hochtemperatur-Laböfen – alle vollständig anpassbar, um Ihre einzigartigen Leistungsanforderungen zu erfüllen.

Lassen Sie nicht zu, dass thermische Engpässe Ihre Innovation einschränken. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Hochpräzisionssysteme Ihre Materialeigenschaften optimieren und Ihre Produktionseffizienz steigern können.

Visuelle Anleitung

Referenzen

- Bernd‐Arno Behrens, Lorenz Albracht. Increasing the performance of hot forming parts by resistance heating in XHV-adequate atmosphere. DOI: 10.1051/matecconf/202540801025

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Welche Überlegungen sind bei der Auswahl von Materialien für Heizelemente wichtig? Gewährleistung optimaler Leistung und Langlebigkeit

- Was sind die Temperaturbelastbarkeit und die Montageoptionen für Siliziumkarbid-Heizelemente? Entfesseln Sie Flexibilität und Haltbarkeit bei hohen Temperaturen

- Welche Schlüsseleigenschaften sind für Materialien erforderlich, die in Heizelementen verwendet werden? Wählen Sie das richtige Material für effizientes, langlebiges Heizen

- Welches Heizelement ist am effektivsten? Der definitive Leitfaden zur Auswahl des richtigen Materials für Ihre Anwendung.

- Welches Heizelement ist spröder, SiC oder MoSi2? Wählen Sie das richtige Element für Ihre Hochtemperaturanforderungen

- Wie kann die Lebensdauer des Ofendrahtes verlängert werden? Betrieb unterhalb der Maximaltemperatur für Langlebigkeit

- Was sind gängige Arten von Siliziumkarbid-Heizelementen? Erforschen Sie Formen, Beschichtungen und Hochtemperaturleistung

- In welchem Temperaturbereich können SiC-Heizelemente betrieben werden? Erschließen Sie eine Hochtemperatureffizienz von bis zu 1600 °C