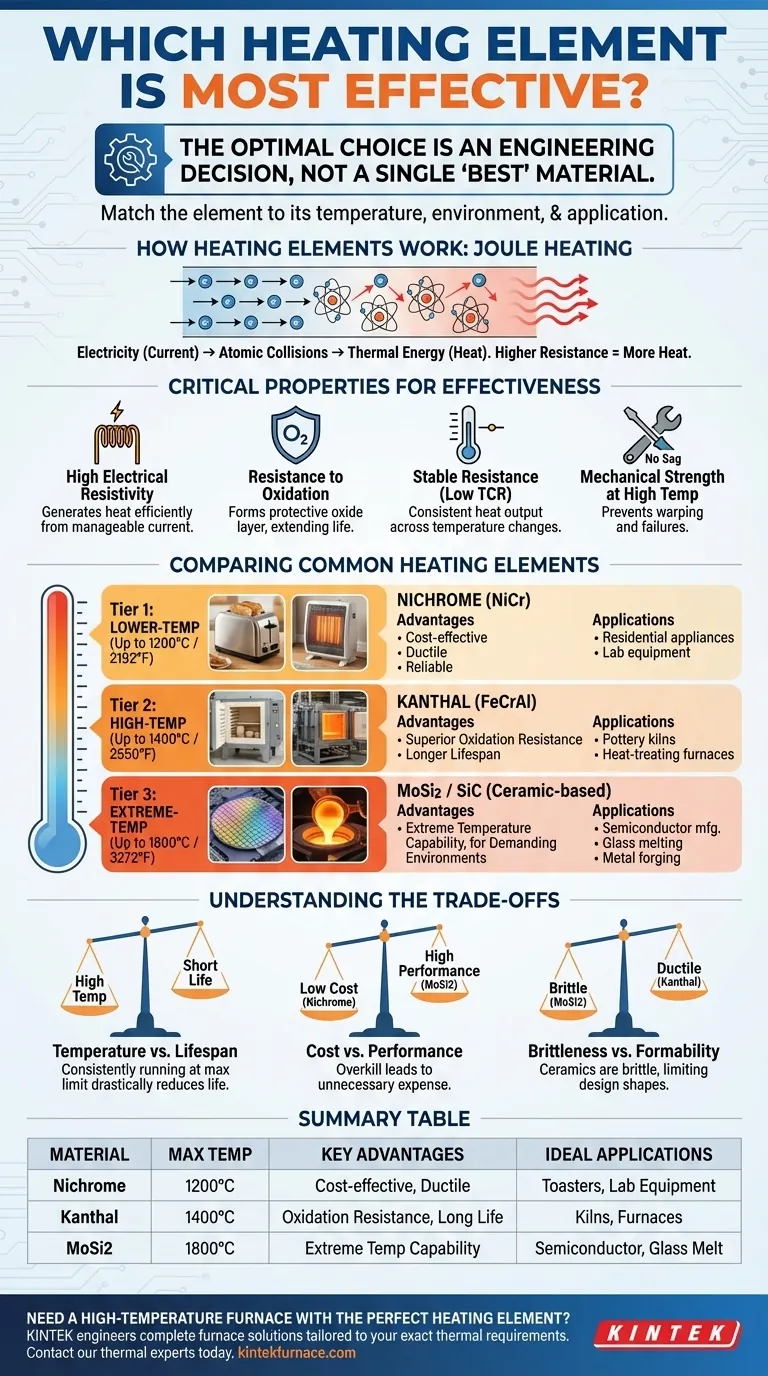

Das effektivste Heizelement ist dasjenige, das am besten auf seine spezifische Betriebstemperatur, Umgebung und Anwendung abgestimmt ist. Für Anforderungen bei niedrigeren Temperaturen bis zu 1200 °C (2192 °F) ist Nichrom der Standard. Für allgemeine Hochtemperaturanwendungen bis zu 1400 °C (2550 °F) ist Kanthal (FeCrAl) überlegen. Für extreme industrielle Hitze bis zu 1800 °C (3272 °F) sind spezielle Materialien wie Molybdändisilizid (MoSi2) erforderlich.

Das Konzept eines einzigen „effektivsten“ Heizelements ist ein Missverständnis. Die optimale Wahl ist kein spezifisches Material, sondern eine sorgfältige technische Entscheidung, die auf einem Kompromiss zwischen der erforderlichen Temperatur, der Beständigkeit des Elements gegen chemischen Zerfall und seiner mechanischen Stabilität beruht.

Wie Heizelemente funktionieren: Das Prinzip des Widerstands

Von Elektrizität zu Wärme

Ein Heizelement wandelt elektrische Energie durch einen Prozess, der als Joulesche Wärme bekannt ist, in thermische Energie um.

Wenn ein elektrischer Strom durch ein Material fließt, kollidieren seine Elektronen mit den Atomen des Leiters. Diese unzähligen Kollisionen erzeugen Reibung auf atomarer Ebene, die sich als Wärme manifestiert.

Die erzeugte Wärmemenge wird durch den elektrischen Widerstand des Materials bestimmt. Ein höherer Widerstand zwingt dazu, dass für einen gegebenen Strom mehr Energie als Wärme abgeführt wird, was es zur wichtigsten Eigenschaft beim Elementdesign macht.

Warum die Materialwahl entscheidend ist

Verschiedene Materialien weisen unterschiedliche Grade an intrinsischem elektrischem Widerstand auf. Ein ideales Heizelementmaterial besitzt eine hohe spezifische elektrische Leitfähigkeit (Resistivität), wodurch es effizient erhebliche Wärme erzeugen kann, ohne übermäßigen Strom oder Länge zu benötigen.

Deshalb sind einfache Leiter wie Kupfer schlechte Heizelemente, während spezielle Legierungen ausgezeichnet sind. Die grundlegenden Eigenschaften des Materials bestimmen seine Leistung, Lebensdauer und Eignung für eine bestimmte Aufgabe.

Schlüsseleigenschaften eines effektiven Heizelements

Über den einfachen Widerstand hinaus bestimmen mehrere Eigenschaften die Wirksamkeit und Langlebigkeit eines Materials in einer Heizanwendung.

Hohe elektrische Resistivität

Ein Material mit hoher Resistivität erzeugt aus einem beherrschbaren elektrischen Strom erhebliche Wärme. Dies ermöglicht kompaktere und effizientere Heizkonstruktionen.

Oxidationsbeständigkeit

Bei hohen Temperaturen reagieren die meisten Metalle schnell mit dem Sauerstoff in der Luft, was zu Korrosion und letztendlichem Versagen führt.

Effektive Heizanlegierungen wie Kanthal und Nichrom bilden eine dünne, schützende Oxidschicht auf ihrer Oberfläche. Diese Schicht schirmt das darunter liegende Material vor weiterem Abbau ab und verlängert die Lebensdauer des Elements dramatisch.

Stabiler Widerstand über Temperaturen

Der Widerstand einiger Materialien kann sich beim Aufheizen erheblich ändern, was zu einer instabilen und unvorhersehbaren Wärmeabgabe führt.

Ein niedriger Temperaturkoeffizient des Widerstands (TCR) ist sehr wünschenswert. Er stellt sicher, dass das Element eine konstante Wärmemenge abgibt, wenn es von kalt auf seine Betriebstemperatur zyklisch erhitzt wird.

Mechanische Festigkeit bei hohen Temperaturen

Heizelemente müssen ihre Form und Festigkeit beibehalten, wenn sie glühend heiß sind. Schlechte mechanische Stabilität kann zu Durchhängen, Verziehen oder Dehnung führen, bekannt als „Kriechen“ (Creep).

Dies kann dazu führen, dass das Element andere Komponenten berührt, einen Kurzschluss und einen katastrophalen Ausfall verursacht. Dauerhafte Materialien sind für die Zuverlässigkeit unerlässlich, insbesondere in Industrieöfen und Brennöfen.

Vergleich gängiger Heizelementmaterialien

Die Wahl des Materials wird hauptsächlich durch die maximal erforderliche Betriebstemperatur bestimmt.

Nichrom (NiCr) Legierungen

Nichrom ist das Arbeitspferd für viele Anwendungen im Haushalt und im leichten Gewerbe. Es ist duktil, leicht zu formen und zuverlässig für Temperaturen bis zu 1200 °C (2192 °F).

Sie finden Nichrom in Geräten wie Toastern, Heizlüftern und Laborgeräten, bei denen extreme Hitze nicht die Hauptanforderung ist.

Kanthal (FeCrAl) Legierungen

Kanthal, eine Legierung aus Eisen, Chrom und Aluminium, ist der Standard für allgemeine Hochtemperaturheizungen. Es bietet eine überlegene Oxidationsbeständigkeit im Vergleich zu Nichrom.

Mit einer maximalen Betriebstemperatur von 1400 °C (2550 °F) ist es das dominierende Material, das in Keramikbrennöfen und industriellen Wärmebehandlungsofen verwendet wird.

Molybdändisilizid (MoSi2) und Siliziumkarbid (SiC)

Dies sind keramische Materialien, die für die anspruchsvollsten industriellen Umgebungen entwickelt wurden. MoSi2 kann kontinuierlich bei Temperaturen bis zu 1800 °C (3272 °F) betrieben werden.

Aufgrund ihrer extremen Temperaturbeständigkeit werden sie in der Halbleiterfertigung, beim Glasschmelzen und bei Metallschmiedeprozessen eingesetzt, wo herkömmliche Metallelemente schnell versagen würden.

Die Kompromisse verstehen

Die Auswahl eines Heizelements beinhaltet das Abwägen von Leistung und praktischen Einschränkungen. Es gibt kein perfektes Material, nur das richtige für den jeweiligen Job.

Temperatur vs. Lebensdauer

Die maximale Temperaturangabe eines Elements ist nicht sein idealer Betriebspunkt. Der konstante Betrieb eines Elements an seiner absoluten Grenze reduziert seine Lebensdauer drastisch.

Für langfristige Zuverlässigkeit ist es üblich, ein Material zu wählen, dessen maximale Nennleistung deutlich über der beabsichtigten Betriebstemperatur liegt.

Materialkosten vs. Leistung

Leistung hat ihren Preis. Nichrom ist relativ kostengünstig, während Kanthal mäßig teurer ist. Materialien für extreme Temperaturen wie MoSi2 sind um eine Größenordnung teurer.

Die Wahl eines Materials, das für Ihre Temperaturanforderungen überdimensioniert ist, führt zu unnötigen Kosten.

Sprödigkeit und Formbarkeit

Metalllegierungen wie Nichrom und Kanthal sind duktil und können leicht zu Spulen gewickelt oder in komplexe Formen gebracht werden.

Im Gegensatz dazu sind Hochtemperatur-Keramikmaterialien wie MoSi2 und SiC oft spröde und können nur in einfacheren Formen wie geraden Stäben oder U-Bögen hergestellt werden. Dies kann die Konstruktion der Heizzone einschränken.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte von Ihrem primären betrieblichen Ziel geleitet werden.

- Wenn Ihr Hauptaugenmerk auf Haushaltsgeräten oder Aufgaben bei niedrigeren Temperaturen (bis zu 1200 °C) liegt: Nichrom-Legierungen bieten die beste Balance aus Kosten, Haltbarkeit und Benutzerfreundlichkeit.

- Wenn Ihr Hauptaugenmerk auf allgemeinen Industrieöfen und Brennöfen (bis zu 1400 °C) liegt: Kanthal (FeCrAl) Legierungen bieten eine überlegene Oxidationsbeständigkeit und eine längere Lebensdauer bei hoher Hitze.

- Wenn Ihr Hauptaugenmerk auf industriellen Prozessen mit extremen Temperaturen (über 1400 °C) liegt: Molybdändisilizid (MoSi2) oder Siliziumkarbid (SiC) sind trotz ihrer höheren Kosten und spezifischen Handhabungsanforderungen notwendig.

Indem Sie die Eigenschaften des Materials an Ihre betrieblichen Anforderungen anpassen, stellen Sie eine zuverlässige, effiziente und langlebige Leistung sicher.

Zusammenfassungstabelle:

| Material | Max. Betriebstemp. (°C) | Hauptvorteile | Ideale Anwendungen |

|---|---|---|---|

| Nichrom (NiCr) | Bis zu 1200°C | Kosteneffizient, duktil, leicht zu formen | Toaster, Heizlüfter, Laborgeräte für niedrigere Temperaturen |

| Kanthal (FeCrAl) | Bis zu 1400°C | Überlegene Oxidationsbeständigkeit, lange Lebensdauer | Keramikbrennöfen, industrielle Wärmebehandlungsofen |

| Molybdändisilizid (MoSi2) | Bis zu 1800°C | Extreme Temperaturbeständigkeit | Halbleiterfertigung, Glasschmelzen, Metallschmieden |

Benötigen Sie einen Hochtemperaturofen mit dem perfekten Heizelement?

Die Auswahl des richtigen Heizelements ist entscheidend für die Leistung und Langlebigkeit Ihres Ofens. Bei KINTEK liefern wir nicht nur Standardelemente – wir entwickeln komplette Ofenlösungen, die auf Ihre genauen thermischen Anforderungen zugeschnitten sind.

Warum KINTEK wählen?

- Fachkundige Beratung: Unsere Ingenieure helfen Ihnen bei der Auswahl des optimalen Heizelementmaterials – von Nichrom und Kanthal bis hin zu MoSi2 – basierend auf Ihrer Zieltemperatur, Atmosphäre und Ihren Prozesszielen.

- Überlegene Leistung: Durch unsere außergewöhnliche F&E und Eigenfertigung bauen wir Öfen, die die Lebensdauer und Effizienz Ihres gewählten Elements maximieren.

- Tiefgreifende Anpassung: Ob Sie einen Standard-Muffelofen oder ein komplexes kundenspezifisches CVD/PECVD-System benötigen, wir konstruieren unsere Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen um Ihre einzigartige Anwendung herum.

Stellen Sie sicher, dass Ihr Labor mit einem für Ihre spezifischen Bedürfnisse gebauten Ofen Spitzenleistungen erbringt.

Kontaktieren Sie noch heute unsere Thermalexperten für eine Beratung und lassen Sie uns Ihnen helfen, eine effektivere Heizlösung zu entwickeln.

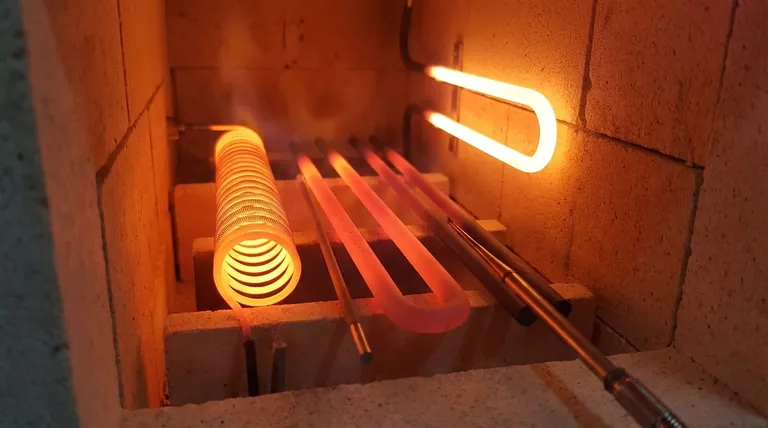

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus