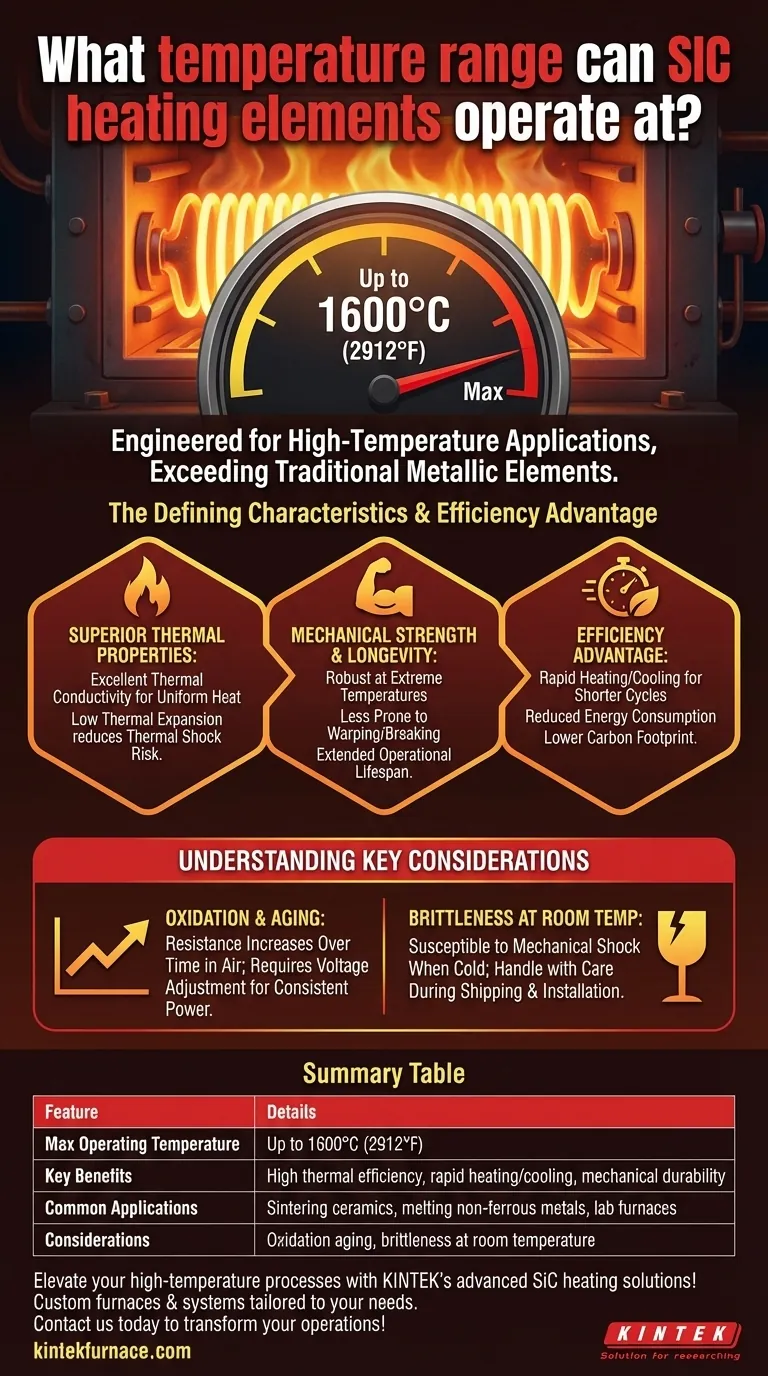

Kurz gesagt, Siliziumkarbid (SiC)-Heizelemente sind für Hochtemperaturanwendungen konzipiert und können bei Oberflächentemperaturen von bis zu 1600 °C (2912 °F) betrieben werden. Diese Fähigkeit übertrifft die meisten herkömmlichen metallischen Heizelemente erheblich und macht sie zur Standardwahl für anspruchsvolle industrielle Prozesse.

Obwohl die hohe Temperaturobergrenze ihr bemerkenswertestes Merkmal ist, liegt der wahre Wert von SiC-Elementen in der Kombination aus thermischer Effizienz, schnellen Aufheizraten und mechanischer Haltbarkeit, die zusammen die Betriebskosten senken und die Prozesszuverlässigkeit verbessern.

Die definierenden Eigenschaften von SiC-Elementen

Um zu verstehen, warum SiC-Elemente gewählt werden, muss man über ihre maximale Temperatur hinausblicken. Ihre physikalischen und thermischen Eigenschaften wirken zusammen, um eine überlegene Leistung in extremen Umgebungen zu liefern.

Erschließung von Hochtemperaturprozessen

SiC-Elemente erreichen und halten zuverlässig Temperaturen, die für viele andere Materialien unzugänglich sind. Dies macht sie unerlässlich für Prozesse, die konstante, intensive Hitze erfordern.

Anwendungen wie das Sintern von Keramiken, das Schmelzen von Nichteisenmetallen und verschiedene Laborofenbetriebe sind auf diese Hochtemperaturfähigkeit angewiesen.

Überlegene thermische Eigenschaften

SiC besitzt eine ausgezeichnete Wärmeleitfähigkeit. Dies gewährleistet eine effiziente und gleichmäßige Wärmeübertragung vom Element in die Ofenkammer, wodurch Hotspots vermieden und eine gleichmäßige Produktqualität gefördert wird.

Darüber hinaus weisen diese Elemente einen geringen Wärmeausdehnungskoeffizienten auf. Sie dehnen sich beim Erhitzen und ziehen sich beim Abkühlen nur sehr wenig zusammen, was das Risiko von thermischem Schock und mechanischem Bruch dramatisch reduziert.

Mechanische Festigkeit und Langlebigkeit

Auch bei extremen Temperaturen weisen SiC-Elemente eine hervorragende mechanische Festigkeit auf. Diese physikalische Robustheit macht sie weniger anfällig für Durchhängen, Verziehen oder Bruch im Vergleich zu metallischen Alternativen.

Diese inhärente Haltbarkeit führt direkt zu einer längeren Betriebslebensdauer, wodurch die Notwendigkeit häufiger Austausche und kostspieliger Wartungsausfallzeiten reduziert wird.

Der Effizienzvorteil

Die Materialeigenschaften von SiC schaffen auch erhebliche Vorteile beim Energieverbrauch und der Prozessgeschwindigkeit, was sich direkt auf Ihr Endergebnis auswirkt.

Schnelles Aufheizen und Abkühlen

SiC-Elemente können ihre Zieltemperatur sehr schnell erreichen. Diese schnelle Aufheizrate verkürzt die Prozesszykluszeiten und steigert den Durchsatz.

Die Fähigkeit, sich schnell abzukühlen, trägt ebenfalls zur Prozessflexibilität bei und kann den Energieverbrauch zwischen den Zyklen weiter senken.

Reduzierter Energieverbrauch

Die Kombination aus effizienter Wärmeübertragung und schnellem Aufheizen bedeutet, dass weniger Energie verschwendet wird. Dies führt zu niedrigeren Energierechnungen und einem reduzierten CO2-Fußabdruck für Ihren Betrieb.

Indem sie Wärme präzise dorthin und dann liefern, wenn sie benötigt wird, tragen SiC-Elemente zu einer nachhaltigeren und kosteneffizienteren industriellen Beheizung bei.

Verständnis der wichtigsten Überlegungen

Obwohl SiC-Elemente äußerst effektiv sind, weisen sie Betriebsmerkmale auf, die für optimale Leistung und Langlebigkeit verwaltet werden müssen. Sie sind kein universeller Ersatz für alle Heizsysteme.

Oxidation und Elementalterung

SiC-Elemente unterliegen der Oxidation, insbesondere beim Betrieb in Luft bei hohen Temperaturen. Dieser Prozess erhöht allmählich den elektrischen Widerstand des Elements im Laufe der Zeit.

Diese „Alterung“ ist ein normales und vorhersehbares Merkmal. Um eine konstante Leistung aufrechtzuerhalten, muss das Netzteil in der Lage sein, über die Lebensdauer des Elements eine erhöhte Spannung bereitzustellen.

Sprödigkeit bei Raumtemperatur

Obwohl sie bei hohen Temperaturen sehr fest sind, können SiC bei Kälte spröde und anfällig für mechanische Stöße sein.

Beim Versand, der Handhabung und der Installation ist Vorsicht geboten, um Brüche zu vermeiden. Sobald sie installiert und auf Temperatur gebracht sind, wird ihre Festigkeit zu einem großen Vorteil.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Heizelements hängt vollständig von den primären Anforderungen Ihrer spezifischen Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen extremer Temperaturen liegt: SiC ist die definitive Wahl für Prozesse, die stabile und zuverlässige Wärme bis zu 1600 °C erfordern.

- Wenn Ihr Hauptaugenmerk auf Prozessgeschwindigkeit und Durchsatz liegt: Die schnellen Auf- und Abkühlzyklen von SiC-Elementen können Prozesszeiten erheblich verkürzen und die Produktivität steigern.

- Wenn Ihr Hauptaugenmerk auf langfristigen Betriebskosten und Zuverlässigkeit liegt: Die Haltbarkeit und Energieeffizienz von SiC-Elementen reduzieren den Wartungsaufwand und senken die Energiekosten über ihre verlängerte Lebensdauer.

Letztendlich ist die Wahl von SiC-Heizelementen eine Investition in Prozessfähigkeit, Effizienz und langfristige Zuverlässigkeit für Hochleistungs-Wärmeanwendungen.

Zusammenfassungstabelle:

| Merkmal | Details |

|---|---|

| Max. Betriebstemperatur | Bis zu 1600 °C (2912 °F) |

| Hauptvorteile | Hohe thermische Effizienz, schnelles Aufheizen/Abkühlen, mechanische Haltbarkeit |

| Häufige Anwendungen | Sintern von Keramiken, Schmelzen von Nichteisenmetallen, Laboröfen |

| Überlegungen | Oxidationsalterung, Sprödigkeit bei Raumtemperatur |

Steigern Sie Ihre Hochtemperaturprozesse mit den fortschrittlichen SiC-Heizlösungen von KINTEK! Durch die Nutzung hervorragender F&E und interner Fertigung bieten wir verschiedenen Laboren kundenspezifische Hochtemperatur-Ofenlösungen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere tiefgreifende Anpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, was Effizienz und Zuverlässigkeit steigert. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Abläufe verändern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer