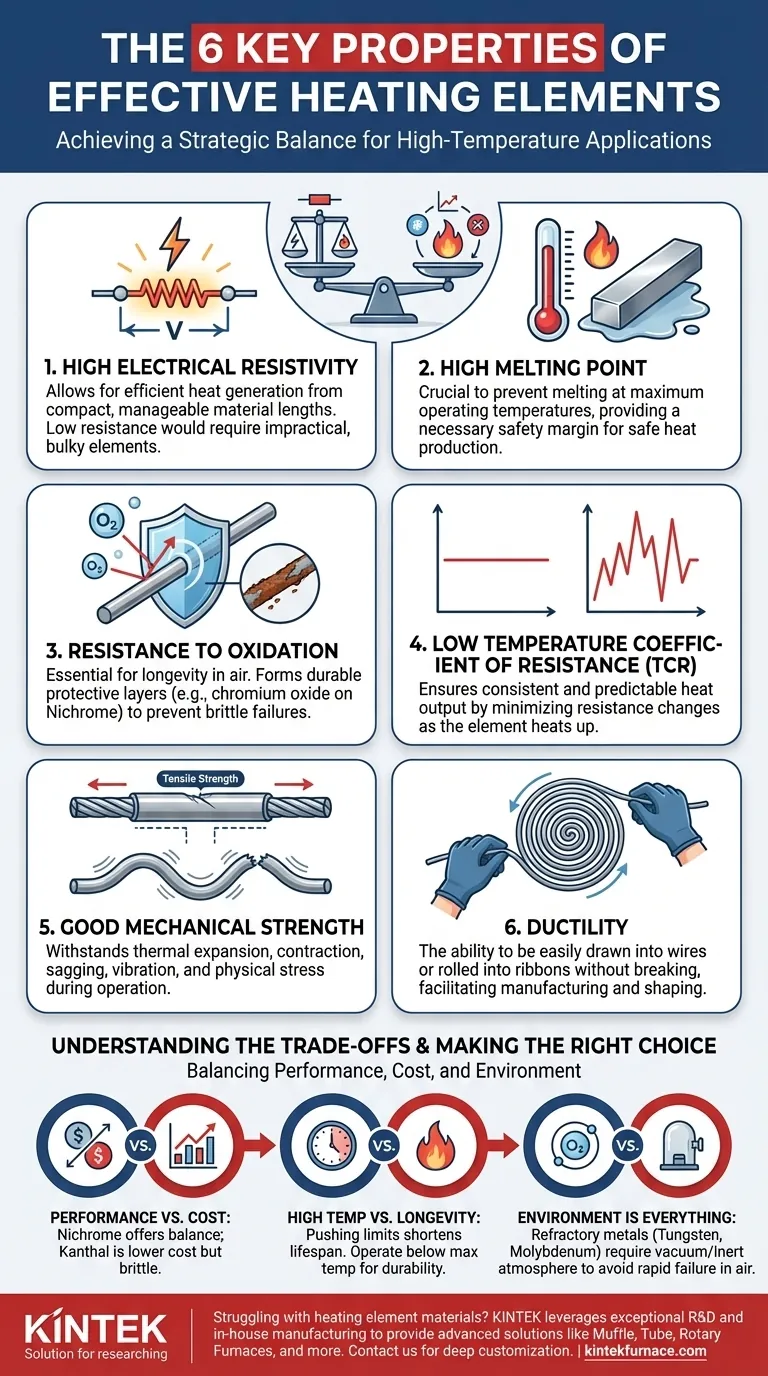

Im Kern muss ein effektives Heizelementmaterial sechs Schlüsseleigenschaften aufweisen. Dazu gehören ein hoher Schmelzpunkt, hoher elektrischer Widerstand, starke Beständigkeit gegen Oxidation bei hohen Temperaturen, ein niedriger Temperaturkoeffizient des Widerstands, gute mechanische Festigkeit und genügend Duktilität, um zu Drähten oder anderen Formen verarbeitet zu werden.

Die zentrale Herausforderung bei der Auswahl eines Heizelementmaterials besteht nicht darin, eine einzige perfekte Eigenschaft zu finden, sondern ein strategisches Gleichgewicht zu erreichen. Das Ziel ist es, ein Material zu finden, das Elektrizität effizient in Wärme umwandeln kann und gleichzeitig den extremen thermischen und chemischen Belastungen seines eigenen Betriebs standhält.

Die Physik des effektiven Heizens

Um die Materialanforderungen zu verstehen, müssen wir uns zunächst das Prinzip des Widerstandsheizens ansehen, das durch das erste Joulesche Gesetz geregelt wird. Dieses Gesetz besagt, dass die erzeugte Leistung (Wärme) proportional zum Widerstand des Materials und dem Quadrat des hindurchfließenden Stroms ist.

Hoher elektrischer Widerstand

Hoher spezifischer Widerstand ist die grundlegendste Anforderung. Er ermöglicht es, aus einer physikalisch kurzen und handhabbaren Materiallänge eine erhebliche Wärmemenge zu erzeugen.

Hätte ein Material einen geringen Widerstand, bräuchte man einen sehr langen Draht, um die gleiche Wärmemenge zu erzeugen, was das Endgerät unpraktisch und sperrig machen würde.

Hoher Schmelzpunkt

Der Zweck eines Heizelements ist es, sehr heiß zu werden. Der Schmelzpunkt des Materials muss deutlich über seiner maximalen Betriebstemperatur liegen, um eine sichere Reserve zu bieten und ein Schmelzen zu verhindern.

Diese Eigenschaft bestimmt die Obergrenze dafür, wie viel Wärme ein Element sicher erzeugen kann.

Der Kampf um Langlebigkeit und Stabilität

Wärme zu erzeugen ist nur die halbe Miete. Ein gutes Heizelement muss auch langlebig sein und über Tausende von Betriebsstunden vorhersagbar funktionieren. Hier werden thermische und chemische Stabilität entscheidend.

Beständigkeit gegen Oxidation

Die meisten Heizelemente arbeiten in offener Luft. Bei hohen Temperaturen reagiert Sauerstoff aggressiv mit Metallen und bildet spröde Oxide, die dazu führen können, dass sich das Element verdünnt, sein Widerstand steigt und es schließlich ausfällt.

Materialien wie Nichrom (Nickel-Chrom) werden geschätzt, weil sie eine dünne, haltbare und haftende äußere Schicht aus Chromoxid bilden. Diese Schicht wirkt als Schutzbarriere, verhindert die weitere Oxidation des darunter liegenden Metalls und verlängert die Lebensdauer des Elements dramatisch.

Stabiler Temperaturkoeffizient des Widerstands (TCR)

Der Widerstand eines Materials ändert sich mit der Temperatur. Ein niedriger oder stabiler TCR bedeutet, dass der Widerstand nicht stark schwankt, wenn sich das Element von Raumtemperatur auf seinen Betriebspunkt erhitzt.

Diese Stabilität ist entscheidend für die Leistung. Sie gewährleistet, dass die Wärmeabgabe konstant und vorhersagbar bleibt, was für Anwendungen wie Öfen und Industrieöfen, die eine präzise Temperaturregelung erfordern, unerlässlich ist.

Mechanische Haltbarkeit (Duktilität & Festigkeit)

Ein Heizelementmaterial muss hergestellt, geformt und installiert werden. Duktilität ist die Fähigkeit, ohne Bruch zu einem Draht gezogen oder zu einem Band gewalzt zu werden.

Nach der Installation muss das Element auch über eine ausreichende Zugfestigkeit verfügen, um Durchhängen, Vibrationen und die Belastungen durch wiederholte Wärmeausdehnung und -kontraktion ohne Versagen standzuhalten.

Die Kompromisse verstehen

Kein einzelnes Material ist für jede Anwendung perfekt. Die Wahl beinhaltet immer die Abwägung von Leistung, Kosten und der Betriebsumgebung.

Leistung vs. Kosten

Nichrom (Ni-Cr) Legierungen sind das Arbeitspferd für allgemeine Heizungsanwendungen. Sie bieten eine ausgezeichnete Balance aus Duktilität, langer Lebensdauer aufgrund der Oxidationsbeständigkeit und einem stabilen TCR.

Kanthal (Fe-Cr-Al) Legierungen werden oft als kostengünstigere Alternative verwendet. Sie können höhere Betriebstemperaturen als Nichrom erreichen, sind aber spröder, was die Verarbeitung erschwert.

Hohe Temperatur vs. Langlebigkeit

Wenn man ein Material näher an seine maximale Temperaturgrenze bringt, verkürzt sich seine Lebensdauer drastisch. Die Oxidationsrate nimmt mit der Temperatur exponentiell zu, was zu schnellerer Zersetzung und Ausfall führt.

Die Auslegung auf Langlebigkeit bedeutet oft, ein Material auszuwählen und es weit unterhalb seiner absoluten Maximaltemperatur zu betreiben.

Die Umgebung ist alles

Das Vorhandensein von Sauerstoff ist der entscheidende Faktor. Materialien wie Wolfram und Molybdän haben außergewöhnlich hohe Schmelzpunkte, oxidieren aber bei hohen Temperaturen in offener Luft fast augenblicklich und fallen aus.

In einer Vakuum- oder Inertgasatmosphäre, in der kein Sauerstoff vorhanden ist, sind diese hochschmelzenden Metalle jedoch die ideale Wahl für die extremsten Hochtemperaturanwendungen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Materials ist eine technische Entscheidung, die auf dem Hauptziel der Heizanwendung basiert.

- Wenn Ihr Hauptaugenmerk auf Zuverlässigkeit und langer Lebensdauer bei allgemeinen Anwendungen (bis ca. 1150°C) liegt: Nichromlegierungen sind aufgrund ihrer ausgezeichneten Oxidationsbeständigkeit und guten mechanischen Eigenschaften der Industriestandard.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmöglichen Temperaturen in Luft zu erreichen (bis ca. 1400°C): Fe-Cr-Al (Kanthal) Legierungen sind die überlegene Wahl, vorausgesetzt, Sie können ihre sprödere Beschaffenheit berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf extremen Temperaturen im Vakuum oder in inerter Atmosphäre liegt: Hochschmelzende Metalle wie Molybdän und Wolfram sind die einzig gangbaren Optionen.

- Wenn Ihr Hauptaugenmerk auf präziser, stabiler Wärmeabgabe liegt: Priorisieren Sie ein Material mit dem niedrigstmöglichen Temperaturkoeffizienten des Widerstands (TCR) innerhalb Ihres erforderlichen Temperaturbereichs.

Letztendlich stellt die Wahl des richtigen Materials sicher, dass das Heizelement nicht nur eine Komponente, sondern ein zuverlässiger und effizienter Kern Ihres Designs ist.

Zusammenfassungstabelle:

| Eigenschaft | Wichtigkeit | Gängige Materialien |

|---|---|---|

| Hoher Schmelzpunkt | Verhindert Schmelzen bei hohen Temperaturen | Wolfram, Molybdän |

| Hoher elektrischer Widerstand | Effiziente Wärmeerzeugung in kompakten Formen | Nichrom, Kanthal |

| Oxidationsbeständigkeit | Verlängert die Lebensdauer in Luftumgebungen | Nichrom, Fe-Cr-Al Legierungen |

| Niedriger Temperaturkoeffizient des Widerstands | Gewährleistet stabile Wärmeabgabe | Nichrom, Speziallegierungen |

| Gute mechanische Festigkeit | Hält thermischen und physikalischen Belastungen stand | Verschiedene Legierungen |

| Duktilität | Ermöglicht die Formung zu Drähten oder Bändern | Nichrom, einige Fe-Cr-Al Legierungen |

Haben Sie Schwierigkeiten bei der Auswahl des richtigen Heizelementmaterials für die Hochtemperaturanforderungen Ihres Labors? Bei KINTEK nutzen wir außergewöhnliche F&E und die hausinterne Fertigung, um fortschrittliche Lösungen wie Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass Ihre einzigartigen experimentellen Anforderungen präzise erfüllt werden. Kontaktieren Sie uns noch heute, um die Effizienz und Zuverlässigkeit Ihres Labors mit maßgeschneiderten Heizlösungen zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen