Rein mechanisch betrachtet sind Siliziumkarbid (SiC)-Heizelemente spröder als Molybdändisilizid (MoSi2)-Elemente. Diese inhärente Sprödigkeit macht SiC anfälliger für Bruch und Versagen, wenn es der Belastung wiederholter thermischer Zyklen – dem Prozess des Aufheizens und Abkühlens – ausgesetzt wird.

Obwohl SiC tatsächlich spröder ist, ist die Wahl zwischen diesen beiden Materialien keine einfache Frage der Haltbarkeit. Die richtige Entscheidung hängt von einem kritischen Kompromiss zwischen Ihrer erforderlichen Betriebstemperatur, der gewünschten Heizgeschwindigkeit und der Kapazität Ihres Teams für die Ofenwartung ab.

Der Kernunterschied: Mechanische vs. thermische Leistung

Die Wahl zwischen SiC und MoSi2 ist im Grunde eine Wahl zwischen unterschiedlichen Betriebsstärken. Jedes Material zeichnet sich unter bestimmten Bedingungen aus, und das Verständnis dieser Unterschiede ist entscheidend für die Gewährleistung der Zuverlässigkeit und Effizienz des Ofens.

Sprödigkeit und Thermoschock

Die höhere Sprödigkeit von SiC bedeutet, dass es eine geringere Toleranz gegenüber mechanischen Spannungen aufweist, die durch schnelle Temperaturänderungen verursacht werden. Dies kann zu Rissbildung und einer kürzeren Betriebslebensdauer führen, insbesondere bei Prozessen, die häufige Zyklen erfordern.

MoSi2-Elemente sind bei Betriebstemperaturen mechanisch widerstandsfähiger und halten Thermoschocks besser stand, was ihnen einen Vorteil in Bezug auf die reine Haltbarkeit gegenüber Temperaturschwankungen verschafft.

Maximale Betriebstemperatur

Dies ist oft der wichtigste Entscheidungsfaktor. MoSi2-Elemente können bei deutlich höheren Temperaturen betrieben werden. Sie können Oberflächentemperaturen von 1800-1900°C erreichen, was einen stabilen Ofenbetrieb im Bereich von 1600-1700°C ermöglicht.

SiC-Elemente haben eine niedrigere maximale Oberflächentemperatur von etwa 1600°C. Dies führt zu einer zuverlässigen maximalen Ofentemperatur von ca. 1530-1540°C.

Lebensdauer und Alterung

SiC-Elemente haben tendenziell eine kürzere Lebensdauer, teilweise aufgrund ihrer Sprödigkeit. Kritisch ist, dass ihr elektrischer Widerstand mit zunehmendem Alter steigt. Wenn ein Element ausfällt, müssen Sie oft den gesamten Satz ersetzen, um ausgeglichene elektrische Lasten aufrechtzuerhalten.

MoSi2-Elemente halten im Allgemeinen länger, insbesondere wenn sie konstant über 1500°C betrieben werden. Ihr Widerstand ist über die Zeit stabiler, was den Austausch vereinfacht.

Die Kompromisse verstehen

Keines der Materialien ist universell überlegen. Ihre spezifischen Prozessanforderungen werden die Vor- und Nachteile jedes einzelnen aufzeigen.

Die Geschwindigkeit von SiC: Wärmeleitfähigkeit

SiC hat eine höhere Wärmeleitfähigkeit. Dies ermöglicht eine effizientere Wärmeübertragung, was zu schnelleren Aufheizzeiten des Ofens führt. Dies ist ein großer Vorteil für Prozesse, die eine schnelle thermische Reaktion erfordern.

MoSi2 ist mit seiner geringeren Wärmeleitfähigkeit besser für langsamere, kontrolliertere Heizprozesse geeignet, bei denen die maximale Temperatur Priorität hat.

Die Empfindlichkeit von MoSi2: Kontaminationsrisiko

Dies ist die Hauptschwäche von MoSi2. Diese Elemente sind sehr anfällig für Kontaminationen. Unsachgemäße Ofenwartung oder das Vorhandensein bestimmter Prozessnebenprodukte kann zu einer schnellen Degradation und vorzeitigem Versagen führen.

SiC-Elemente sind im Allgemeinen toleranter gegenüber atmosphärischen Schwankungen und weniger empfindlich gegenüber Kontaminationen, was sie in weniger kontrollierten Prozessumgebungen robuster macht.

Die Praktikabilität des Austauschs

SiC-Elemente werden typischerweise parallel verdrahtet. In Kombination mit ihrer Tendenz zu altern und den Widerstand zu ändern, erfordert dies oft den Austausch in passenden Sätzen, was die Wartungskosten und Ausfallzeiten erhöhen kann.

MoSi2-Elemente werden in Reihe verdrahtet. Während ein einzelner Ausfall einen Heizkreis lahmlegen kann, macht ihr stabiler Widerstand den individuellen Austausch praktikabler, obwohl die Elemente selbst höhere Anschaffungskosten haben können.

Die richtige Wahl für Ihre Anwendung treffen

Ihr operatives Ziel ist der ultimative Leitfaden. Wählen Sie das Element, das Ihren Prozessprioritäten entspricht, nicht nur eines, das auf einer einzelnen Materialeigenschaft basiert.

- Wenn Ihr Hauptaugenmerk auf maximaler Temperatur und Langlebigkeit liegt: Wählen Sie MoSi2 für Prozesse, die konstant über 1540°C laufen, aber verpflichten Sie sich zu einem strengen Wartungsplan, um Kontaminationen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf schnellen Heizzyklen unter 1500°C liegt: Wählen Sie SiC für seine hervorragende thermische Reaktion und größere Toleranz in verschiedenen Atmosphären, aber planen Sie kürzere Lebensdauern und satzbasierte Austausche ein.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich von Leistung und Wartung liegt: Bewerten Sie Ihren Prozess sorgfältig. Wenn die Temperaturen grenzwertig sind (um 1500-1540°C), wägen Sie die schnellere Erwärmung von SiC gegen die potenziell längere Lebensdauer eines gut gewarteten MoSi2-Systems ab.

Letztendlich basiert eine fundierte Entscheidung auf einem vollständigen Bild Ihrer Prozessanforderungen, nicht nur auf einer einzelnen Materialeigenschaft.

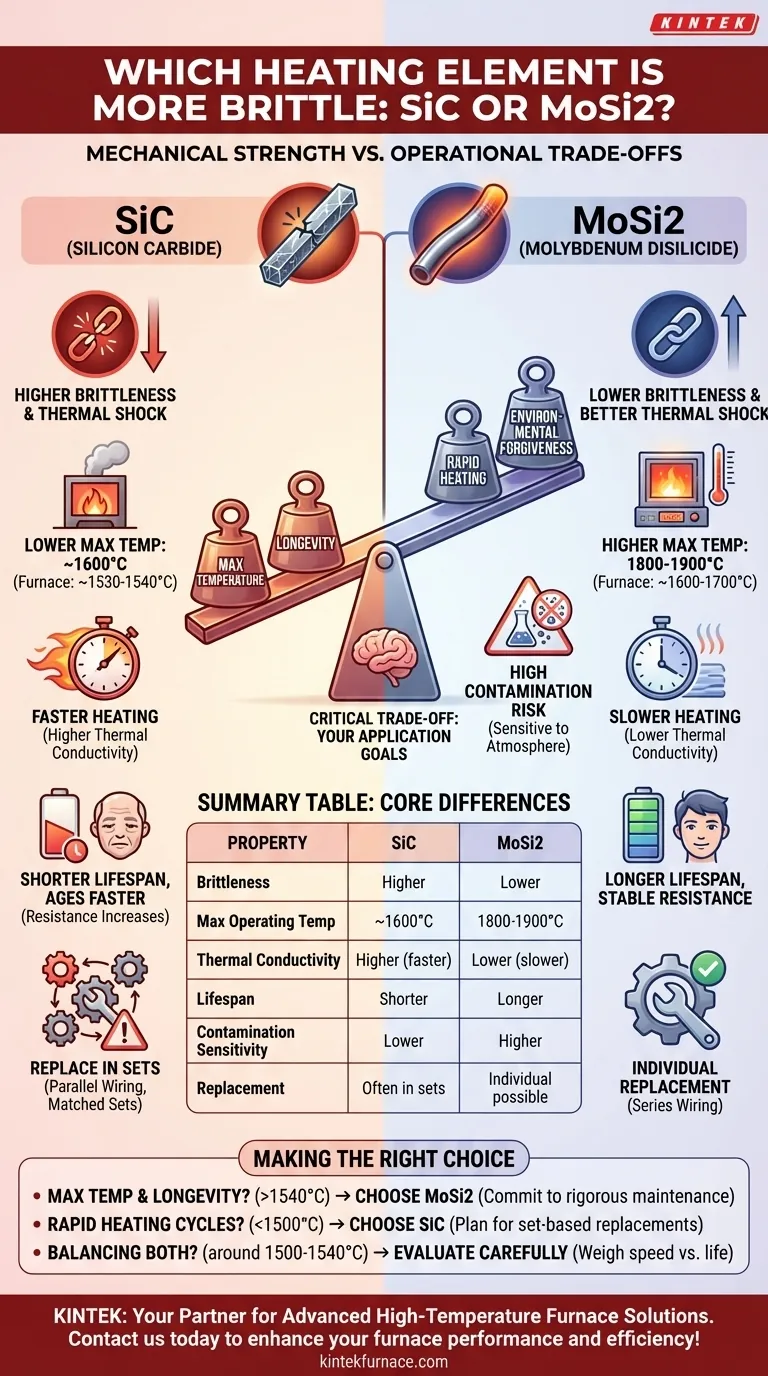

Zusammenfassungstabelle:

| Eigenschaft | SiC | MoSi2 |

|---|---|---|

| Sprödigkeit | Höher | Niedriger |

| Max. Betriebstemperatur | ~1600°C | 1800-1900°C |

| Wärmeleitfähigkeit | Höher (schnellere Erwärmung) | Niedriger (langsamere Erwärmung) |

| Lebensdauer | Kürzer | Länger |

| Kontaminationsempfindlichkeit | Niedriger | Höher |

| Austausch | Oft in Sätzen | Einzeln möglich |

Haben Sie Schwierigkeiten, das richtige Heizelement für Ihr Labor zu finden? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Mit starken, tiefgreifenden Anpassungsmöglichkeiten erfüllen wir präzise Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um die Leistung und Effizienz Ihres Ofens zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht